一种集成式机械手存储系统的制作方法

1.本实用新型涉及一种零件的存储系统,特别是涉及一种集成式机械手存储系统。

背景技术:

2.机械零件在机床加工完后还需后续的处理工序,如对加工完成后的零件进行清洗、检测、打标、存储等,传统的处理方式都是由人工按流程将零件在各个工序工位间进行转运,中间涉及到工序流转、搬运等,都是人工完成的,导致处理效率低,占用场地空间大,人工成本高。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本实用新型要解决的技术问题在于提供一种能提高作业效率、节约人工成本的集成式机械手存储系统。

4.为实现上述目的,本实用新型提供一种集成式机械手存储系统,包括机械手、安装在机械手上的零件抓取机构、用于存放零件的缓存架、清洗机、检测设备、打标机、及仓储单元,所述零件抓取机构能抓取零件,所述机械手能带动零件抓取机构分别移动至缓存架、清洗机、检测设备、打标机及仓储单元处。

5.进一步地,所述缓存架、清洗机、仓储单元、打标机、及检测设备分布在机械手的周围。

6.进一步地,所述零件抓取机构包括与机械手固定连接的固定板、安装在固定板上的平行夹、及两个安装在平行夹上的夹爪,所述平行夹能带动两个夹爪沿相互靠近和远离的方向移动。

7.进一步地,所述零件抓取机构还包括两个夹块,两个夹块分别安装在两个夹爪上,且两个夹块相向的侧面均设有夹持凹面。

8.进一步地,所述缓存架上设有缓存工位,所述缓存工位处设有缓存感应器,所述缓存感应器能识别缓存工位上是否存放有零件。

9.进一步地,所述缓存架上设有缓存工位,且所述缓存架上在与缓存工位对应处设有二维码板。

10.进一步地,所述缓存架上设有rfid读写器,所述零件上设有rfid标签。

11.进一步地,所述仓储单元包括存储托盘,所述存储托盘上设有库存位,所述仓储单元还包括能检测库存位上零件是否放置到位的仓储感应器。

12.进一步地,所述库存位处设有托盘导向定位块。

13.进一步地,所述仓储单元包括存储仓,所述存储仓的两侧壁上均设有对接口,其中一个对接口为机械手对接口、并朝向所述机械手,另一个对接口为人工对接口。

14.如上所述,本实用新型涉及的集成式机械手存储系统,具有以下有益效果:

15.加工完成获得的零件将被放置在缓存架上,机械手带动零件抓取机构移动至缓存架处、并抓取住零件,然后将零件转移至清洗机处,清洗机将对零件进行清洗,机械手通过

零件抓取机构将零件转移至检测设备处,检测设备对零件进行相应的检测;机械手通过零件抓取机构将零件转移至打标机处,打标机对零件进行打标,机械手通过零件抓取机构再将零件转移至仓储单元,以对零件进行存储。本集成式机械手存储系统,利用机械手将零件转移至各个设备处,以对零件进行相应的处理,此种方式相对于人工搬运零件在各个设备间流转的方式,大大提高了效率,节约了人工成本。

附图说明

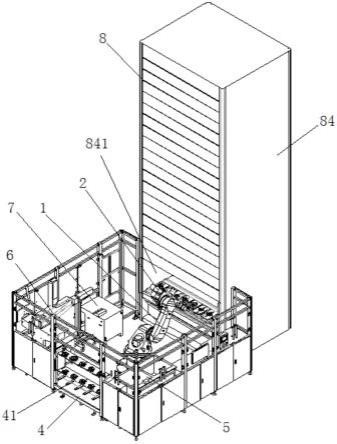

16.图1为本实用新型实施例中集成式机械手存储系统的立体图。

17.图2为本实用新型实施例中集成式机械手存储系统的俯视图。

18.图3为本实用新型实施例中缓存架的结构示意图。

19.图4为本实用新型实施例中零件抓取机构的结构示意图。

20.图5为本实用新型实施例中存储托盘的结构示意图。

21.图6为本实用新型实施例中存储托盘的正视图。

22.图7为本实用新型实施例中超声波清洗机的结构示意图。

23.图8为本实用新型实施例中三坐标检测设备的结构示意图。

24.图9为本实用新型实施例中激光打标机的结构示意图。

25.图10为本实用新型实施例中集成式机械手存储系统的工作流程框图。

26.元件标号说明

[0027]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

机械手

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

清洗机

[0028]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

零件抓取机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

ꢀꢀꢀꢀꢀꢀꢀꢀ

超声波清洗机

[0029]

21

ꢀꢀꢀꢀꢀꢀꢀꢀ

固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

检测设备

[0030]

22

ꢀꢀꢀꢀꢀꢀꢀꢀ

平行夹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

ꢀꢀꢀꢀꢀꢀꢀꢀ

三坐标检测设备

[0031]

221

ꢀꢀꢀꢀꢀꢀꢀ

电动平行夹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ7ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

打标机

[0032]

23

ꢀꢀꢀꢀꢀꢀꢀ

夹爪

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

ꢀꢀꢀꢀꢀꢀꢀ

激光打标机

[0033]

24

ꢀꢀꢀꢀꢀꢀꢀ

夹块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀꢀꢀꢀꢀꢀꢀ

仓储单元

[0034]3ꢀꢀꢀꢀꢀꢀꢀꢀ

零件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81

ꢀꢀꢀꢀꢀꢀꢀ

存储托盘

[0035]4ꢀꢀꢀꢀꢀꢀꢀꢀ

缓存架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82

ꢀꢀꢀꢀꢀꢀꢀ

仓储感应器

[0036]

41

ꢀꢀꢀꢀꢀꢀꢀ

二维码板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83

ꢀꢀꢀꢀꢀꢀꢀ

托盘导向定位块

[0037]

42

ꢀꢀꢀꢀꢀꢀꢀ

rfid读写器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84

ꢀꢀꢀꢀꢀꢀꢀ

存储仓

[0038]

43

ꢀꢀꢀꢀꢀꢀꢀ

缓存架导向定位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

841

ꢀꢀꢀꢀꢀꢀ

对接口

具体实施方式

[0039]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0040]

须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,

亦仅为便于叙述明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0041]

如图1至图10所示,本实施例提供一种集成式机械手存储系统,包括机械手1、安装在机械手1上的零件抓取机构2、用于存放零件3的缓存架4、清洗机5、检测设备6、打标机7、及仓储单元8,零件抓取机构2能抓取零件3,机械手1能带动零件抓取机构2分别移动至缓存架4、清洗机5、检测设备6、打标机7及仓储单元8处。加工完成获得的零件3将被放置在缓存架4上,机械手1带动零件抓取机构2移动至缓存架4处、并抓取住零件3,然后将零件3转移至清洗机5处,清洗机5将对零件3进行清洗,机械手1通过零件抓取机构2将零件3转移至检测设备6处,检测设备6对零件3进行相应的检测;机械手1通过零件抓取机构2将零件3转移至打标机7处,打标机7对零件3进行打标,机械手1通过零件抓取机构2再将零件3转移至仓储单元8,以对零件3进行存储。本集成式机械手存储系统,利用机械手1将零件3转移至各个设备处,以对零件3进行相应的处理,此种方式相对于人工搬运零件3在各个设备间流转的方式,大大提高了效率,节约了人工成本。

[0042]

如图1和图2所示,本实施例的缓存架4、清洗机5、仓储单元8、打标机7、及检测设备6分布在机械手1的周围,即机械手1设置在中间区域,以便于机械手1能更加方便、快捷地将零件3在缓存架4、清洗机5、仓储单元8、打标机7、及检测设备6之间进行流转,并使得本集成式机械手存储系统整体结构更加紧凑、占用空间较小。具体的,仓储单元8位于机械手1的前方,缓存架4位于机械手1的后方,检测设备6及打标机7位于机械手1的左侧,清洗机5位于机械手1的右侧。本实施例中机械手1为六轴机械手,能灵活对接各个工序。

[0043]

如图4所示,本实施例中零件抓取机构2包括与机械手1固定连接的固定板21、安装在固定板21上的平行夹22、及两个安装在平行夹22上的夹爪23,平行夹22能带动两个夹爪23沿相互靠近和远离的方向移动。平行夹22带动两个夹爪23相互靠近,直至将零件3夹持住,将零件3转移到位后,平行夹22带动两个夹爪23相互远离,则会松开零件3,进而将零件3留放在设定位置。本实施例中零件抓取机构2还包括两个夹块24,两个夹块24分别安装在两个夹爪23上,且两个夹块24相向的侧面均设有夹持凹面,两个夹爪23通过两个夹块24夹紧零件3,且两个夹块24侧面的夹持凹面会分别与零件3的两侧面紧紧抵触,实现将零件3夹持住,此时夹持凹面对零件3具有限位作用,能有效防止零件3在水平方向上滑出,保证能将零件3牢固地夹持住。本实施例中零件3主要指呈圆盘状的零件托盘。两个夹块24的夹持凹面分别与零件托盘的两侧面相接触,将能对零件托盘施加更好的夹持效果;且夹持凹面的设计,能对不同品规的零件托盘都具有良好的夹持效果,以满足对多种规格零件3的转运要求。本实施例中平行夹22具体采用电动平行夹221,夹持位置精确、稳定性高。夹块24为仿形设计,可以同时实现兼容直径128毫米和直径198毫米两种不同品规的零件托盘的抓取。

[0044]

本实施例中缓存架4上设有缓存工位,缓存工位处设有缓存感应器,缓存感应器能识别缓存工位上是否存放有零件3,以通过缓存感应器获取缓存工位上是否有零件3的信息。缓存感应器将其感应到的信息反馈给控制单元,控制单元根据该信息能更合理地控制机械手1执行相应的任务,可以避免同一缓存工位堆放多个零件3,导致零件3被损坏,或有缓存工位长时间处于空位的情况。本实施例中缓存架4上设置有10个缓存工位,每个缓存工位下方都装有缓存感应器,以识别对应的缓存工位上是否有零件托盘。如图3所示,缓存架4的每个缓存工位处装有缓存架导向定位块43,具有引导零件3向设定位置移动的作用,便于

重复定位零件3,提高定位精度。本实施例的缓存架4上在与缓存工位对应处设有二维码板41,二维码板41上印刷有包含缓存工位位置信息的二维码。机械手1上设置能识别二维码信息的装置,在将零件3转移至缓存架4的缓存工位过程中,通过识别与该缓存工位对应的二维码板41上的二维码,获取该缓存工位的位置信息,并反馈给控制单元,控制单元据此判断该缓存工位是否为要存放零件3的工位,以避免将零件3存放到错误的工位上。缓存架4上设有rfid读写器42,零件3上设有rfid标签,在将零件3存放在缓存架4过程中,利用rfid读写器42读取零件3上rfid标签,该rfid标签包含了该零件3的物料信息,从而就获取了零件3的物料信息;后续rfid读写器42将读取的物料信息反馈给控制单元,控制单元将物料信息进行对比,以确认该零件3是否为要存放的零件。本实施例中缓存架4的前侧对接机械手1进行零件毛坯件的搬运和加工后获得的零件3的处理流程,缓存架4的后侧对接零件加工中心搬运设备。

[0045]

如图1、图5和图6所示,本实施例中仓储单元8包括存储仓84和位于存储仓84中的存储托盘81,存储托盘81上设有库存位,仓储单元8还包括能检测库存位上零件3是否放置到位的仓储感应器82,以利用仓储感应器82获取库存位上零件3是否到位的信息。仓储感应器82将是否到位信息反馈给控制单元,控制单元则能更加合理控制机械手1动作,比如当仓储感应器82感应到在向库存位放置零件3,零件3未放置到位,并将该信息反馈给控制单元后,控制单元则会控制机械手1进行相应的调整,直至将零件3的位置调整到位,机械手1再移开;这样,在下一次取出该零件3时,则能保证机械手1上的零件抓取机构2能快速、准确地抓取住该零件3,提高作业效率。本实施例仓储单元8具体为一种垂直升降式仓储单元,存储仓84中共设有38个存储托盘81,全部存储托盘81呈分层式的形式由上至下依次分布,每层中的存储托盘81都能单独升降至出入库层。每个存储托盘81上设有9个库存位,共342个库存位。本实施例中每个库存位处设有托盘导向定位块83,即每层的存储托盘81上都装有9个托盘导向定位块83、分别代表9个库存位,可以实现每个库存位的单独调整和精准定位,这样使38层342个库存位的一致性精度小于0.2毫米,便于机械手1直接准确重复取、放零件3,无需其他定位中转机构。且本仓储单元8在出入库层且位于存储托盘81下方装有仓储感应器82,具体为激光测距感应器。本仓储单元8在托盘出口设有限位和定位装置。另外,本实施例中存储仓84的前后两侧壁上均设有对接口841,其中一个对接口841为机械手对接口、并朝向所述机械手1,另一个对接口841为人工对接口。机械手1带动零件抓取机构2移动至机械手对接口,以通过该机械手对接口对零件3或零件毛坯进行出入库操作。而人工对接口的设计,则方便人工通过该对接口841对零件3或零件毛坯进行出入库操作。

[0046]

本实施例中缓存架4起到在中转零件3过程中暂时存放零件3的作用。清洗机5具体采用超声波清洗机51,以能对零件3进行更好的清洗,且具体用于清洗零件3上的油污、铁屑。检测设备6采用的是三坐标检测设备61,以能对零件3进行全面的检测,并用于检测零件3是否合格。打标机7为激光打标机71,具体用于给零件3打物料标识码。

[0047]

本实施例中存储系统为一种用于机械零件存储的智能存储系统,具体为集成零件除了在机床上加工之外的所有处理流程和工艺道充,如清洗、检测、打标、存储、出入库、缓存等,实现了零件除机床加工外的所有工艺道序的集成化、自动化、标准化、智能化作业和管理,提高了机械零件加工生产效率,无人化生产能力,节约生产成本,节省场地空间。本存储系统内的工艺道序非固定式的,可以自由组合实现多种工艺道序,总控系统包括上述控

制单元,总控系统采取模块化的方式开发,具有高效的可复制性以及可扩展性。根据零件3的工艺,自动执行零件工艺道序,工作中心会根据自己的工作负荷以及约束条件去获取道序订单,方式灵活,加工高效,如遇某个道序工作中心突发故障,系统会挂起相关道序订单,把零件3先入仓储单元8,释放缓存架4位置,产线上清洗、检测、打标或存储等非故障道序工作中心可继续正常生产,等相应工作中心恢复之后,再选择继续执行订单或者释放订单。

[0048]

具体地,在仓储单元8的人工对接口,人工进行零件毛坯的入库和零件3成品的出库,零件毛坯入库时由人工扫描零件3上的rfid标签,以绑定物料信息,然后放至仓储单元8指定库存位完成零件毛坯的入库。成品零件3出库时,由人工调取仓储单元8中的零件3,确认rfid信息无误后,取出成品零件3完成出库。

[0049]

在仓储单元8的机械手对接口,由控制单元发出任务,机械手1将零件毛坯取出至rfid读写器42,确认信息,然后将其放至缓存架4上,零件3加工完成后,也放置在缓存架4上,机械手1根据控制单元发出的任务抓取零件托盘,由rfid读写器42扫描,确认信息,然后根据零件3的加工工艺进行相应清洗、检测、打标和入库操作。

[0050]

综上所述,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0051]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1