一种自动贴胶设备的制作方法

:

1.本实用新型涉及贴胶技术领域,特指一种自动贴胶设备。

背景技术:

2.由于led发光模组都是将几十个led单元模组用软导线串接起来使用,即形成led灯串使用;而在贴背胶工序前,led单元模组已加工成成串的led发光模组,因为led单元模组之间是采用软导线连接,导致每个led单元模组的背面所在方向不能一致,而背胶需要贴在led单元模组的背面,因此,目前市场上的贴胶工序大多为纯手工作业,纯手工作业就会生产效率低下,造成产品生产成本高。当然,也存在贴胶装置,但是这些贴胶装置也都是半自动,其需要人工将led 单元模组调整好正反面后,再放入贴胶设备中,由贴胶设备在led单元模组反面 (即背面)贴背胶,以完成贴背胶工序,由于半自动设备作业也需要人工参与, 虽然效率有所提升,但是也是一人操作一台机器,效率和人员的熟练程度息息相关,且采用人工之间上料到贴背装置,以致存在设备伤人的安全风险,因此生产效率也受到很大限制,不利于提高市场竞争力。

3.有鉴于此,本发明提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种自动贴胶设备。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:该自动贴胶设备包括用于对成串的led发光模组进行上料的自动上料装置、用于检测led发光模组中每个led单元模组正反面的正反面识别装置、用于将方向错误的led单元模组进行翻转换向的翻转换向装置以及安装于该翻转换向装置旁侧并用于对led 单元模组贴背胶的贴胶装置。

6.进一步而言,上述技术方案中,所述正反面识别装置包括有支架、中部通过轴体以可转动的方式安装于该支架下端的压轮杆和安装于该压轮杆下端并可旋转的压轮、安装于该压轮杆上端的磁铁以及固定安装于该支架下端并与磁铁适配的霍尔元件。

7.进一步而言,上述技术方案中,所述压轮杆下端设置有第一凹槽,所述压轮以可转动的方式安装于该第一凹槽内,且压轮外围还伸出于第一凹槽外以用于与 led单元模组接触;所述压轮杆上端设置有第二凹槽,该第二凹槽内侧内壁均设置有所述的磁铁,所述霍尔元件置于该第二凹槽内,并位于磁铁旁侧。

8.进一步而言,上述技术方案中,所述正反面识别装置设置于该自动上料装置的后端;所述自动上料装置与翻转换向装置之间还设置有翻转位置传感器,该翻转位置传感器包括有安装板、若干安装于该安装板上端的红外发射管、若干安装于该安装板下端的红外接收管,且该安装板上设置有供led单元模组穿过的开口,该红外发射管和红外接收管分别分布于该开口上下边缘处。

9.进一步而言,上述技术方案中,所述翻转换向装置包括有第一机架、以可旋转的方式安装于该第一机架内的翻转换向架和用于驱动该翻转换向架旋转的翻转驱动电机、对称

安装于该翻转换向架内的第一传送带和第二传送带、安装于该翻转换向架中并用于驱动该第一传送带转动的第一传送电机、安装于该翻转换向架中并用于驱动该第二传送带转动的第二传送电机,该第一传送带与第二传送带之间形成用于传送led单元模组的第一传送间隔。

10.进一步而言,上述技术方案中,所述第一传送带和第二传送带均以可调节相对位置的方式安装于该翻转换向架中,使第一传送带与第二传送带之间形成的第一传送间隔的大小可调节。

11.进一步而言,上述技术方案中,所述翻转驱动电机两端分别设置有同步转动的第一转轴和第二转轴,该第一转轴和第二转轴上分别设置有第一小皮带轮和第二小皮带轮;所述翻转换向架两端分别设置有第一大皮带轮和第二大皮带轮,该第一小皮带轮与第一大皮带轮之间连接有第一皮带,该第二小皮带轮与第二大皮带轮之间连接有第二皮带。

12.进一步而言,上述技术方案中,所述自动上料装置包括有机座、对称安装于该机座前端的第一导向板和第二导向板、安装于该机座上的上料皮带和用于驱动该上料皮带转动的上料电机、安装于该上料皮带上方的滚筒,该第一导向板和第二导向板之间形成有供led单元模组穿过的第一间隔,该滚筒与上料皮带之间形成有供led单元模组穿过的第二间隔。

13.进一步而言,上述技术方案中,所述机座上还设置有对中机构,该对中机构位于滚筒旁侧,并位于该上料皮带上方;所述对中机构包括有以可调节相对位置的方式安装于该机座上的第一对中板和第二对中板、若干安装于该第一对中板和第二对中板之间的对中滚轮,该对中滚轮位于上料皮带上方。

14.进一步而言,上述技术方案中,所述贴胶装置包括有贴胶载台、安装于该贴胶载台上的第三传送带和第四传送带、用于驱动该第三传送带转动的第三传送电机、用于驱动该第四传送带转动的第四传送电机、用于检测led单元模组是否传送到贴胶位置的贴胶位置传感器、安装于贴胶载台旁侧的背胶上料机构和用于将背胶上料机构传送出来的背胶吸取并贴在led单元模组上的贴胶机构;所述第三传送带与第四传送带之间形成用于传送led单元模组的第二传送间隔。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型能够实现自动上料自动贴胶,一个人操作3-5台设备,对操作人员的专业性和熟练程度几乎没有要求,与现有的半自动贴胶装置相比,可大幅减低人工成本,并且极大地提高了生产效率,还降低了人工劳动强度,保证贴胶质量且因为不需要人工放料到贴胶装置内,所以不会发生机器伤人的安全事故,操作起来更加安全。

附图说明:

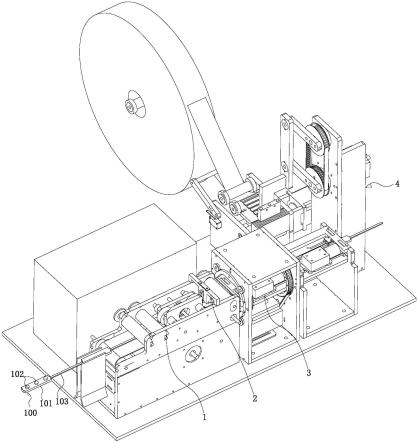

16.图1是本实用新型的立体图;

17.图2是本实用新型的剖视图;

18.图3是本实用新型中正反面识别装置的立体图;

19.图4是本实用新型中正反面识别装置的立体分解图;

20.图5是本实用新型中翻转位置传感器的立体图;

21.图6是本实用新型中翻转换向装置的立体图;

22.图7是本实用新型中贴胶装置一部分的立体图;

23.图8是本实用新型中贴胶装置另一部分的立体图;

24.图9是本实用新型中正反面识别装置与翻转换向装置的装配图。

具体实施方式:

25.下面结合具体实施例和附图对本实用新型进一步说明。

26.见图1-9所示,为一种自动贴胶设备,其包括用于对成串的led发光模组 100进行上料的自动上料装置1、用于检测led发光模组100中每个led单元模组101正反面的正反面识别装置2、用于将方向错误的led单元模组101进行翻转换向的翻转换向装置3以及安装于该翻转换向装置3旁侧并用于对led单元模组101贴背胶的贴胶装置4。本实用新型工作时,将led发光模组100的第一个 led单元模组101放入自动上料装置1,并由自动上料装置1控制向前传送,以此实现对成串的led发光模组100进行上料;然后由正反面识别装置2检测led 发光模组100中每个led单元模组101正反面,当检测到led单元模组101的反面(即背面)朝上时,翻转换向装置3则不对led单元模组101进行翻转换向,此时led单元模组101正常通过翻转换向装置3;当检测到led单元模组101的正面朝上时,翻转换向装置3则对led单元模组101进行翻转换向,驱使led单元模组101的反面(即背面)朝上,最终保证通过翻转换向装置3后的led单元模组101均处于反面(即背面)朝上的状态,以便后期贴胶装置4对led单元模组101贴背胶,完成上料自动贴胶工序,也就是说,本实用新型能够实现自动上料自动贴胶,一个人操作3-5台设备,对操作人员的专业性和熟练程度几乎没有要求,与现有的半自动贴胶装置相比,可大幅减低人工成本,并且极大地提高了生产效率,还降低了人工劳动强度,保证贴胶质量且因为不需要人工放料到贴胶装置内,所以不会发生机器伤人的安全事故,操作起来更加安全。

27.所述自动上料装置1包括有机座11、对称安装于该机座11前端的第一导向板12和第二导向板13、安装于该机座11上的上料皮带14和用于驱动该上料皮带14转动的上料电机15、安装于该上料皮带14上方的滚筒16,该第一导向板 12和第二导向板13之间形成有供led单元模组101穿过的第一间隔,该滚筒16 与上料皮带14之间形成有供led单元模组101穿过的第二间隔,该led单元模组101穿入该第二间隔,并由第一导向板12和第二导向板13的限位,保证传送的稳定性,并且不会出现跑偏的现象;且上料皮带14在不断的转动过程中,能够将led单元模组101稳定的向前传送,达到自动上料的目的。

28.所述机座11上还设置有对中机构17,该对中机构17位于滚筒16旁侧,并位于该上料皮带14上方;所述对中机构17包括有以可调节相对位置的方式安装于该机座11上的第一对中板171和第二对中板172、若干安装于该第一对中板 171和第二对中板172之间的对中滚轮173,该对中滚轮173位于上料皮带14上方。对中机构17采用对中滚轮173压在led单元模组101上,以此可进一步保证led单元模组101在传送的过程中不会跑偏,达到对中的目的,并且使led单元模组101精准进入到正反面识别装置2。

29.所述led发光模组100包括有多个led单元模组101以及串联连接于相邻两个led单元模组101之间的软导线103。该led单元模组101的正面形成有凸起 102,而led单元模组101的反面(即背面)没有凸起,即为平面。

30.所述正反面识别装置2包括有支架21、中部通过轴体以可转动的方式安装于该支架21下端的压轮杆22和安装于该压轮杆22下端并可旋转的压轮23、安装于该压轮杆22上端

的磁铁24以及固定安装于该支架21下端并与磁铁24适配的霍尔元件25。正反面识别装置2工作时,该压轮23压在led发光模组100上端面,当led单元模组101反面(即背面)朝上时,由于led单元模组101反面 (即背面)为平面,以致压轮23不会上下起伏,以致该磁铁24与霍尔元件25 之间不会相对移动,以致霍尔元件25不会感应到信号变化而不会触发,判断为 led单元模组101反面(即背面)朝上;当led发光模组100正面朝上时,由于 led发光模组100正面形成有凸起102,以致压轮23会上下起伏,以致该磁铁 24与霍尔元件25之间相对移动,以致霍尔元件25感应到信号变化而触发,判断为led发光模组100正面朝上。

31.所述压轮杆22下端设置有第一凹槽221,所述压轮23以可转动的方式安装于该第一凹槽221内,且压轮23外围还伸出于第一凹槽221外以用于与led单元模组101接触;所述压轮杆22上端设置有第二凹槽222,该第二凹槽222内侧内壁均设置有所述的磁铁24,所述霍尔元件25置于该第二凹槽222内,并位于磁铁24旁侧,以致使磁铁24与霍尔元件25发生移动后,该霍尔元件25感应到信号变化而触发。

32.所述正反面识别装置2设置于该自动上料装置1的后端;所述自动上料装置 1与翻转换向装置3之间还设置有翻转位置传感器30,该翻转位置传感器30包括有安装板301、若干安装于该安装板301上端的红外发射管302、若干安装于该安装板301下端的红外接收管303,且该安装板301上设置有供led单元模组 101穿过的开口304,该红外发射管302和红外接收管303分别分布于该开口304 上下边缘处。当led单元模组101经过该翻转位置传感器30的开口304后,该红外发射管302发出的红外线会被挡住,而不能被红外接收管303接收,以此实现判断为有led单元模组101经过,并且当正反面识别装置2判断led单元模组 101正面朝上时,在此条件下,该翻转换向装置3才会实现翻转换向工作。

33.所述翻转换向装置3包括有第一机架31、以可旋转的方式安装于该第一机架31内的翻转换向架32和用于驱动该翻转换向架32旋转的翻转驱动电机33、对称安装于该翻转换向架32内的第一传送带34和第二传送带35、安装于该翻转换向架32中并用于驱动该第一传送带34转动的第一传送电机36、安装于该翻转换向架32中并用于驱动该第二传送带35转动的第二传送电机37,该第一传送带34与第二传送带35之间形成用于传送led单元模组101的第一传送间隔。该led单元模组101经过第一传送带34与第二传送带35之间形成的第一传送间隔,并由该第一传送带34与第二传送带35对led单元模组101实现传送,当正反面识别装置2判断led发光模组100反面朝上时,翻转驱动电机33不工作,该led单元模组101直接由第一传送带34与第二传送带35配合传送出来;当正反面识别装置2判断led单元模组101正面朝上时,翻转驱动电机33工作以驱动该翻转换向架32进行180

°

换向,使led单元模组101反面朝上,再由第一传送带34与第二传送带35配合将该led单元模组101传送出来。

34.所述第一传送带34和第二传送带35均以可调节相对位置的方式安装于该翻转换向架32中,使第一传送带34与第二传送带35之间形成的第一传送间隔的大小可调节,以满足不同大小的led单元模组101的传送要求。

35.所述翻转驱动电机33两端分别设置有同步转动的第一转轴331和第二转轴 332,该第一转轴331和第二转轴332上分别设置有第一小皮带轮和第二小皮带轮;所述翻转换向架32两端分别设置有第一大皮带轮321和第二大皮带轮322,该第一小皮带轮与第一大皮带轮321之间连接有第一皮带323,该第二小皮带轮与第二大皮带轮322之间连接有第二皮带324,以致该翻转驱动电机33能够同时驱动第一小皮带轮和第二小皮带轮同步工作,以此稳

定驱动翻转换向架32旋转。

36.所述贴胶装置4包括有贴胶载台41、安装于该贴胶载台41上的第三传送带 42和第四传送带43、用于驱动该第三传送带42转动的第三传送电机44、用于驱动该第四传送带43转动的第四传送电机45、用于检测led单元模组101是否传送到贴胶位置的贴胶位置传感器46、安装于贴胶载台41旁侧的背胶上料机构 47和用于将背胶上料机构47传送出来的背胶吸取并贴在led单元模组101上的贴胶机构48;所述第三传送带42与第四传送带43之间形成用于传送led单元模组101的第二传送间隔。所述第三传送带42与第四传送带43之间的第二传送间隔可调节大小,以满足不同大小的led单元模组101的传送要求。当背胶上料机构47不断地对背胶进行上料,并且在贴胶位置传感器46检测到led单元模组 101传送到贴胶位置时,该贴胶机构48将背胶上料机构47传送出来的背胶吸取并贴在led单元模组101的反面,从而实现自动贴胶的目的。

37.综上所述,本实用新型工作时,将led发光模组100的第一个led单元模组 101放入自动上料装置1,并由自动上料装置1控制向前传送,以此实现对成串的led发光模组100进行上料;然后由正反面识别装置2检测led发光模组100 中每个led单元模组101正反面,当检测到led单元模组101的反面(即背面) 朝上时,翻转换向装置3则不对led单元模组101进行翻转换向,此时led单元模组101正常通过翻转换向装置3;当检测到led单元模组101的正面朝上时,翻转换向装置3则对led单元模组101进行翻转换向,驱使led单元模组101的反面(即背面)朝上,最终保证通过翻转换向装置3后的led单元模组101均处于反面(即背面)朝上的状态,以便后期贴胶装置4对led单元模组101贴背胶,完成上料自动贴胶工序,也就是说,本实用新型能够实现自动上料自动贴胶,一个人操作3-5台设备,对操作人员的专业性和熟练程度几乎没有要求,与现有的半自动贴胶装置相比,可大幅减低人工成本,并且极大地提高了生产效率,还降低了人工劳动强度,保证贴胶质量且因为不需要人工放料到贴胶装置内,所以不会发生机器伤人的安全事故,操作起来更加安全。

38.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1