轮毂轴承外圈转动盘自动上料装置的制作方法

1.本实用新型涉及一种轮毂轴承外圈转动盘自动上料装置,属于机械自动化装置技术领域。

背景技术:

2.专用车车桥轮毂内需要压装轴承外圈,压装轴承外圈设备都是客户自制工装或压机,传统的模式是在车间内用料框存放轴承外圈,工作时手动拿料,将轴承外圈放置在轮毂内进行压装。目前厂家没有很好的解决方案,与机器人或专机配合实现自动化生产,传统的方案如下:1:料框存放轴承外圈,手动从框内拿料放料;2:实现机械化自动化困难,即使有些厂家想用机器人抓取轴承外圈,轴承在料框内堆积存放,散乱一起,不好抓取;这种传统的方式,劳动强度大,效率低,无法与机器人自动化生产系统配合使用,因此,一种轮毂轴承外圈转动盘自动上料装置成为目前的迫切需求。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的在于提供一种轮毂轴承外圈转动盘自动上料装置,解决了现有技术中出现的问题。

4.本实用新型所述的轮毂轴承外圈转动盘自动上料装置,包括设备机架,设备机架上设有转动盘机构,转动盘机构的上方设有轴承外圈定位机构,轮毂轴承外圈定位机构上套设有多个轮毂轴承外圈,实现轮毂轴承外圈的定位,转动盘机构的外侧连接有转动盘定位机构,所述转动盘定位机构用于实现转动盘机构的限位。

5.所述的转动盘机构包括转动盘,所述转动盘的下方连接有转动盘底连接板、转动盘底连接板连接有转动轴,所述转动轴的下方连接伺服电机。

6.所述的转动轴还连接有减速器,减速器连接有减速器连接板,所述减速器前轴端与转动轴内孔配合,通过键连接,且转动轴有轴承固定,伺服电机与减速器连接。

7.所述的轴承外圈定位机构包括轴承外圈内立柱、内立柱连接板和内立柱固定板,所述轴承外圈内立柱之间通过内立柱连接板进行连接固定、轴承外圈内立柱的下方通过内立柱固定板固定在转动盘机构的上方。

8.所述的转动盘定位机构包括定位气缸,定位气缸的前端连接有定位气缸前插头和前插头限位块,所述前插头限位块用于接触转动盘机构进行限位。

9.所述的定位气缸的外部还连接有定位气缸固定板和定位气缸前插头导向固定块。

10.所述的转动盘机构的下方还连接有转动盘支撑机构,转动盘支撑机构包括支撑架,支撑架的上方连接有滚针轴承。

11.所述的支撑架上安装两个滚针轴承,两个滚针轴承包括上滚针轴承和下滚针轴承,其中下滚针轴承固定在转动盘底连接板的上方,上滚针轴承可调节,工作中夹紧支撑转动盘。

12.所述的设备机架包括矩形管和钢板,设备机架的下方连接有地脚调整板。

13.所述的设备机架的外侧设有机器人抓取装置,所述机器人抓取装置抓取转动盘机构上的轮毂轴承外圈进行压装。

14.所述的转动盘上的轴承外圈定位机构上摆放6串轮毂轴承外圈,每串轮毂轴承外圈上下放置20个,整个转动盘摆放120个轮毂轴承外圈。

15.本实用新型与现有技术相比,具有如下有益效果:

16.本实用新型所述的轮毂轴承外圈转动盘自动上料装置,本装置打破传统手动放置轴承外圈的模式,可以与与机器人或专机配合使用,实现轮毂轴承的自动化上料,节约人工成本,提高了效率,实现了生产自动化,解决了现有技术中存在的问题。

附图说明

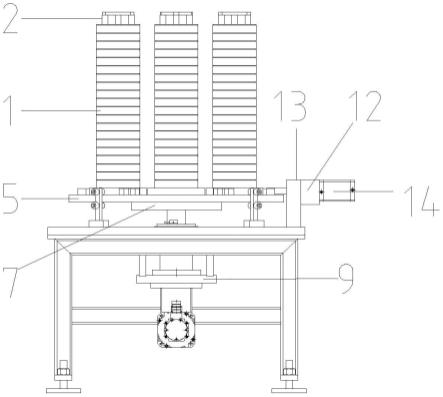

17.图1为本实用新型实施例结构的主视图;

18.图2为本实用新型实施例结构的侧视图;

19.图3为本实用新型实施例结构的俯视图;

20.图4为本实用新型实施例结构的立体图;

21.图中:1、轮毂轴承外圈;2、轴承外圈内立柱;3、内立柱连接板;4、内立柱固定板;5、转动盘;6、支撑架;7、转动盘底连接板;8、转动轴;9、减速器连接板;10、减速器;11、伺服电机;12、定位气缸固定板;13、定位气缸前插头导向固定块;14、定位气缸;15、定位气缸前插头;16、前插头限位块;17、设备机架;18、地脚调整板。

具体实施方式

22.下面结合附图和实施例对本实用新型作进一步的说明:

23.实施例1:

24.如图1-4所示,本实用新型所述的轮毂轴承外圈转动盘自动上料装置,包括设备机架17,设备机架17上设有转动盘机构,转动盘机构的上方设有轴承外圈定位机构,轮毂轴承外圈定位机构上套设有多个轮毂轴承外圈1,实现轮毂轴承外圈1的定位,转动盘机构的外侧连接有转动盘定位机构,所述转动盘定位机构用于实现转动盘机构的限位。

25.转动盘机构包括转动盘5,所述转动盘5的下方连接有转动盘底连接板7、转动盘底连接板7连接有转动轴8,所述转动轴8的下方连接伺服电机11。

26.转动轴8还连接有减速器10,减速器10连接有减速器连接板9,所述减速器10前轴端与转动轴8内孔配合,通过键连接,且转动轴8有轴承固定,伺服电机11与减速器10连接。

27.轴承外圈定位机构包括轴承外圈内立柱2、内立柱连接板3和内立柱固定板4,所述轴承外圈内立柱2之间通过内立柱连接板3进行连接固定、轴承外圈内立柱2的下方通过内立柱固定板4固定在转动盘机构的上方。

28.转动盘定位机构包括定位气缸14,定位气缸14的前端连接有定位气缸前插头15和前插头限位块16,所述前插头限位块16用于接触转动盘机构进行限位。

29.定位气缸14的外部还连接有定位气缸固定板12和定位气缸前插头导向固定块13。

30.转动盘机构的下方还连接有转动盘支撑机构,所述转动盘支撑机构包括支撑架6,支撑架6的上方连接有滚针轴承。

31.支撑架6上安装两个滚针轴承,两个滚针轴承包括上滚针轴承和下滚针轴承,其中

下滚针轴承固定在转动盘底连接板7的上方,上滚针轴承可调节,工作中夹紧支撑转动盘5。

32.设备机架17包括矩形管和钢板,设备机架17的下方连接有地脚调整板18。

33.所述的设备机架17的外侧设有机器人抓取装置,所述机器人抓取装置抓取转动盘机构上的轮毂轴承外圈1进行压装。

34.转动盘5上的轴承外圈定位机构上摆放6串轮毂轴承外圈1,每串轮毂轴承外圈1上下放置20个,整个转动盘摆放120个轮毂轴承外圈1。

35.本实施例的工作过程为:工作时,在转动盘5上摆放6串轮毂轴承外圈1,轮毂轴承外圈1放置上下方向统一,每串轮毂轴承外圈1上下放置20个,整个转动盘5摆放120个轮毂轴承外圈1,通过机器人抓取固定一侧位置的轮毂轴承外圈1放置到自动压机设备上,每次抓取1个,每串从上到下依次抓取,当一串20个轮毂轴承外圈1抓取完成后,定位气缸14动作,定位气缸前插头15后退,动作完成后,伺服电机启动,转动盘5旋转60

°

,定位气缸14再动作,定位气缸前插头15前进,定位气缸前插头15插入到前插头限位块16内,使转动盘5可靠定位,机器人动作抓取轮毂轴承外圈1,完成后重复前述动作,知道所有的轮毂轴承外圈1抓取完毕,完成轮毂轴承外圈1的自动化上料。

36.采用以上结合附图描述的本实用新型的实施例的轮毂轴承外圈转动盘自动上料装置,打破传统手动放置轴承外圈的模式,可以与与机器人或专机配合使用,实现轮毂轴承的自动化上料,节约人工成本,提高了效率,实现了生产自动化,解决了现有技术中存在的问题。但本实用新型不局限于所描述的实施方式,在不脱离本实用新型的原理和精神的情况下这些对实施方式进行的变化、修改、替换和变形仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1