起重臂头、起重臂及作业机械的制作方法

1.本实用新型涉及起重设备技术领域,尤其涉及一种起重臂头、起重臂及作业机械。

背景技术:

2.为了适应施工规模大型化、设备安装模块化、吊装重量超级化的发展需求,可以承受更大的吊载的臂头以及超大吨位履带起重机成为目前研究的重点。

3.现有臂头的横管的外径受主弦管的外径的限制,无法加大设置,导致横管与主弦管的相交处的应力集中,横管的抗弯截面较小,易出现弯折,进而无法适配大吨位的起吊作业。

技术实现要素:

4.本实用新型提供一种起重臂头、起重臂及作业机械,用以解决现有技术中臂头的横管易出现弯折的缺陷,实现提高横管的抗弯截面,保证结构强度,进而适配大吨位的起吊作业。

5.本实用新型提供一种起重臂头,包括臂头本体和加强组件,所述臂头本体包括横管、主弦管和接头,所述加强组件设于所述横管的底侧,所述加强组件的两端侧分别对应设置所述主弦管,所述主弦管的第一端与所述横管的底侧连接,所述接头设于所述主弦管的第二端。

6.根据本实用新型提供的一种起重臂头,所述加强组件包括第一支撑板、第二支撑板和支撑梁,所述第一支撑板与所述第二支撑板沿竖直方向平行设置,所述第一支撑板的顶侧和所述第二支撑板的顶侧分别与所述横管的相背的两侧连接,所述第一支撑板的底侧和所述第二支撑板的底侧分别与所述支撑梁的相背的两侧连接,所述支撑梁与所述横管平行设置。

7.根据本实用新型提供的一种起重臂头,所述第一支撑板和所述第二支撑板之间的间隙小于所述横管的直径。

8.根据本实用新型提供的一种起重臂头,所述横管的长度大于所述支撑梁的长度,所述支撑梁的直径与所述横管的直径相同。

9.根据本实用新型提供的一种起重臂头,所述第一支撑板和所述第二支撑板分别与所述横管焊接,所述第一支撑板和所述第二支撑板分别与所述支撑梁焊接。

10.根据本实用新型提供的一种起重臂头,所述第一支撑板和所述第二支撑板分别设有加强筋,所述加强筋沿所述横管至所述支撑梁的方向设置。

11.根据本实用新型提供的一种起重臂头,所述主弦管背离所述加强组件的一侧设有加强板,所述加强板沿所述主弦管的中轴线的方向设置。

12.根据本实用新型提供的一种起重臂头,还包括滑轮组件,所述滑轮组件通过销轴连接于所述臂头本体上。

13.本实用新型还提供一种起重臂,包括如上任一项所述的起重臂头。

14.本实用新型还提供一种作业机械,包括如上所述的起重臂,或如上任一项所述的起重臂头。

15.本实用新型提供的起重臂头、起重臂及作业机械,包括臂头本体和加强组件,所述臂头本体包括横管、主弦管和接头,所述加强组件设于所述横管的底侧,所述加强组件的两端侧分别对应设置所述主弦管,所述主弦管的第一端与所述横管的底侧连接,所述接头设于所述主弦管的第二端,通过在横管的底侧设置加强组件,横管、主弦管和加强组件之间形成箱型结构,增大了横管的抗弯截面,提高横管抗变形能力,提高横管的结构强度,进而提高起重臂头的吊载能力。

附图说明

16.为了更清楚地说明本实用新型或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

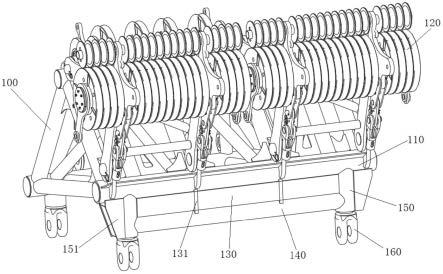

17.图1是本实用新型提供的起重臂头的结构示意图;

18.图2是本实用新型提供的起重臂头的侧视图;

19.附图标记:

20.100、臂头本体;110、横管;120、滑轮组件;130、第一支撑板;131、加强筋;140、支撑梁;150、主弦管;151、加强板;160、接头;170、第二支撑板。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.下面结合图1至图2描述本实用新型的一种起重臂头,包括臂头本体100和加强组件,臂头本体100设有横管110,加强组件设于横管110的底侧,加强组件用以提高横管110的抗弯截面。可以理解的是,臂头本体100的纵截面呈三角形,保证臂头本体100的稳定性和承载能力。臂头本体100设有横管110,横管110横跨臂头本体100,用以承受滑轮组件120传递的压力。横管110的底侧设置有加强组件,用以提高横管110的抗弯截面,提高横管110承受滑轮组件120传递的压力,进而提高横管110的抗变形能力,提高压力传递的均匀性,适应大吨位吊载作业。

23.其中,滑轮组件120通过销轴铰接于臂头本体100的两侧,或者采用单滑轮组的形式,安装于臂头本体100的中间位置。

24.根据本实用新型提供的一种起重臂头,加强组件包括第一支撑板130、第二支撑板170和支撑梁140,第一支撑板130与第二支撑板170沿竖直方向平行设置,第一支撑板130的顶侧和第二支撑板170的顶侧分别与横管110的相背的两侧连接,第一支撑板130的底侧和第二支撑板170的底侧分别与支撑梁140的相背的两侧连接,支撑梁140与横管110平行设

置。可以理解的是,加强组件具体包括第一支撑板130、第二支撑板170和支撑梁140,第一支撑板130和第二支撑板170均沿竖直方向设置,即第一支撑板130和第二支撑板170之间平行。支撑梁140与横梁平行设置,第一支撑板130和第二支撑板170设置于横管110和支撑梁140之间。本实施例中所指的竖直方向是吊载作业时,吊起重物的方向。

25.具体的,第一支撑板130和第二支撑板170的上侧分别与横管110的相背的两侧连接,第一支撑板130和第二支撑板170的下侧分别与支撑梁140的相背的两侧连接,也就是说,第一支撑板130、第二支撑板170、横管110和支撑梁140组成箱型结构,作为整体承受滑轮组件120传递的压力,进而提高横管110的抗弯截面。

26.根据本实用新型提供的一种起重臂头,第一支撑板130和第二支撑板170之间的间隙小于横管110的直径。可以理解的是,第一支撑板130和第二支撑板170之间的间隙小于横管110的直径,形成对横管110的有效支撑。

27.在一个实施例中,横管110的长度大于支撑梁140的长度,支撑梁140的直径与横管110的直径相同,第一支撑板130和第二支撑板170之间的间隙小于支撑梁140的直径,使得支撑梁140对第一支撑板130和第二支撑板170的稳定支撑,进而保证箱型结构整体的结构支撑强度,提高吊载能力。

28.根据本实用新型提供的一种起重臂头,第一支撑板130和第二支撑板170分别与横管110焊接,第一支撑板130和第二支撑板170分别与支撑梁140焊接。可以理解的是,第一支撑板130和第二支撑板170的顶侧均与横管110焊接,保证连接强度。第一支撑板130和第二支撑板170的底侧分别与支撑梁140焊接,保证连接强度。

29.在一个实施例中,第一支撑板130和第二支撑板170与支撑梁140一体成型,提高整体的结构强度。

30.根据本实用新型提供的一种起重臂头,第一支撑板130和第二支撑板170分别设有加强筋131,加强筋131沿竖直方向设置。可以理解的是,第一支撑板130背向第二支撑板170的一侧设有加强筋131,加强筋131设置多个,且沿竖直方向平行设置,提高第一支撑板130的结构强度。加强筋131的顶端与横管110焊接,加强筋131的底端与支撑梁140焊接,进一步加强第一支撑板130与横管110和支撑梁140的连接强度,提高整体箱体结构的强度。

31.进一步地,第二支撑板170背向第一支撑板130的一侧设有加强筋131,加强筋131设置多个,且均沿竖直方向平行设置,以提高第二支撑板170的结构强度。加强筋131的顶端与横管110焊接,加强筋131的底端与支撑梁140焊接,进一步加强第二支撑板170与横管110和支撑梁140的连接强度,提高整体箱体结构的强度。

32.需要说明的是,加强筋131等间距设置,设置个数可根据第一支撑板130和第二支撑板170的长度具体设定。

33.根据本实用新型提供的一种起重臂头,还包括主弦管150,主弦管150沿竖直方向设置于加强组件的端侧,主弦管150的第一端与横管110的底侧连接。可以理解的是,主弦管150设置两个,分别位于加强组件的两端侧。其中,主弦管150竖直设置,主弦管150的第一端即上端与横管110的底侧焊接,主弦管150的第二端侧与支撑梁140的端部焊接,也就是说,主弦管150设置于横管110的底侧,支撑梁140位于两个主弦管150之间,且支撑梁140与主弦管150焊接固定。

34.根据本实用新型提供的一种起重臂头,还包括接头160,接头160设于主弦管150的

第二端。可以理解的是,接头160与主弦管150一一对应设置,且接头160焊接与主弦管150的第二端。

35.其中,横管110承受滑轮组件120传递的压力,进而通过加强组件即第一支撑板130、第二支撑板170和支撑梁140传递至主弦管150,实现传递力流的作用,进而通过接头160将压力传递至下一节臂,提高力流传递的均匀性。

36.根据本实用新型提供的一种起重臂头,主弦管150背离加强组件的一侧设有加强板151,加强板151沿竖直方向设置。可以理解的是,主弦管150背离加强组件的一侧即外侧,焊接有加强板151。加强板151沿竖直方向平行设置两个,也就是说,加强板151与第一支撑板130和第二支撑板170均平行设置。

37.其中,加强板151的顶侧与横管110的底侧焊接固定,加强板151的底侧与主弦管150的第二端侧固定焊接,进而加强对横管110的支撑。每个主弦管150对应两个加强板151。

38.在一个实施例中,其中两个加强板151与第一支撑板130位于同一竖直面内,另两个加强板151与第二支撑板170位于同一竖直平面内,加强箱体的整体结构强度。由于横管110的长度大于支撑梁140的长度,所以加强板151设置为倒梯形结构,或倒置三角形结构。

39.如图1所示,重物的重力g通过滑轮组件120,将重力分解成f1和f2两个方向,其中,压力f1使臂头本体100承受压力,拉力f2使臂头本体100承受拉力,压力f1依次通过横管110、第一支撑板130、第二支撑板170、支撑梁140和主弦管150传递到接头160上,此时,横管110承受非常大的弯矩,由于设置了第一支撑板130、第二支撑板170、支撑梁140构成的箱型加强组件,增大了横管110的抗弯截面,提高横管110抗变形能力,有效防止横管110与主弦管150的相接处应力集中,提高吊载能力,适用大吨位起吊作业。

40.本实用新型还提供一种起重臂,包括如上所述的起重臂头。

41.本实用新型还提供一种作业机械,包括如上所述的起重臂,或如上所述的起重臂头。可以理解的是,作业机械可为起重机。

42.本实用新型提供的起重臂头、起重臂及作业机械,包括臂头本体和加强组件,臂头本体包括横管、主弦管和接头,加强组件设于横管的底侧,加强组件的两端侧分别对应设置主弦管,主弦管的第一端与横管的底侧连接,接头设于主弦管的第二端,通过在横管的底侧设置加强组件,横管、主弦管和加强组件之间形成箱型结构,增大了横管的抗弯截面,提高横管抗变形能力,提高横管的结构强度,进而提高起重臂头的吊载能力。

43.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1