一种用于电感器自动组装的上料机构的制作方法

1.本实用新型涉及电感器组装机领域,特别是涉及一种用于电感器自动组装的上料机构。

背景技术:

2.随着科技的进步,越来越多的产品制造是通过机器自动组装完成,但是仍有些步骤还存在不足之处,例如,在电感器自动组装的中,还需要靠人工进行上料,而现在的人工成本较高,直接地增加了电感器的制造成本;当然,也有一些通过震动盘上料的上料方式,但是,这种上料方式,其也需要人工将电感器倒入震动盘中,有可能会刮花电感器。

3.因此,需要研究一种新的技术方案来解决上述问题。

技术实现要素:

4.为了解决上述现有技术的缺陷和不足,本实用新型提供了一种用于电感器自动组装的上料机构,其通过设计一种上料机构,实现了智能电感器组装的自动上料,解决了现在社会上用工难的问题;同时,相较于震动盘上料的方式而言,上料速度更快,对电感器的磨损也更少,能够减少对产品的刮花。

5.为实现上述目的,本实用新型采用如下之技术方案:一种用于电感器自动组装的上料机构,包括有龙门架和设置于龙门架的x向移动模组、z向移动模组、夹持模组;其中:

6.所述x向移动模组具有设置于龙门架上的x向滑轨、和x向滑轨适配的x向滑块、驱动所述x向滑块沿x向滑轨往复移动的第一驱动装置;

7.所述z向移动模组具有设置于所述x向滑块上的z向滑轨、和z向滑轨适配的z向滑块、驱动所述z向滑块沿z向滑轨往复移动的第二驱动装置;

8.所述夹持模组具有设置于所述z向滑块的安装板,所述安装板具有第一夹臂和夹持气缸;所述夹持气缸驱动连接有第二夹臂,且,所述夹持气缸驱动所述第二夹臂可选择性做与第一夹臂靠近或远离运动。

9.作为一种优选方案,所述安装板沿y向设置,所述第一夹臂具有第一夹槽,所述第一夹槽具有下侧开口和右侧开口;夹持时,所述第二夹臂的下端向所述第一夹槽的右侧开口移动。

10.作为一种优选方案,所述第二夹臂包括和所述夹持气缸连接的连接部,所述连接部为直柱体;其中:

11.所述连接部的下端连接有夹持部,所述夹持部具有第二夹槽;所述连接部的右侧连接有偏转中心孔。

12.作为一种优选方案,所述第二夹槽具有下侧开口和左侧开口。

13.作为一种优选方案,所述第一夹臂为沿y向设置的板状,所述第二夹臂沿第一夹臂的长度方向设置有多个。

14.作为一种优选方案,多个所述第二夹臂的连接部通过一连接板连接,所述夹持气

缸为1个,且所述夹持气缸驱动连接所述连接板。

15.作为一种优选方案,所述第一驱动装置为伺服电机,所述第二驱动装置为气缸。

16.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过设计一种上料机构,实现了智能电感器组装的自动上料,解决了现在社会上用工难的问题;同时,相较于震动盘上料的方式而言,上料速度更快,对电感器的磨损也更少,能够减少对产品的刮花。

17.其次,对夹持模组的巧妙设计,能够有效地提高生产效率和节约设备的制造成本。

18.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

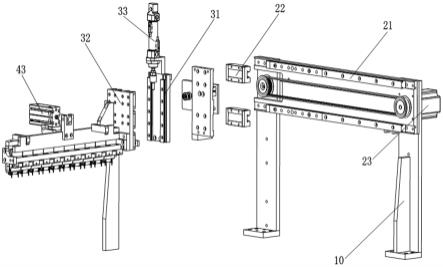

19.图1为本实用新型之实施例的立体示意图;

20.图2为本实用新型之实施例另一角度的立体示意图;

21.图3为本实用新型之实施例的分解示意图;

22.图4为本实用新型之实施例中夹持模组的立体示意图;

23.图5为本实用新型之实施例中夹持模组的分解示意图;

24.图6为本实用新型之实施例中夹持模组的前视图;

25.图7为本实用新型之实施例中第二夹臂的立体示意图;

26.图8为本实用新型之实施例中第一夹臂的立体示意图;

27.图9为本实用新型另一实施例中第二夹臂的立体示意图。

28.附图标识说明:

29.10、龙门架;21、x向滑轨;22、x向滑块;23、第一驱动装置;31、z向滑轨;32、z向滑块;33、第二驱动装置;41、安装板;42、第一夹臂;421、第一夹槽;43、夹持气缸;44、第二夹臂;441、连接部;442、夹持部;4421、第二夹槽;443、偏转中心孔;45、软垫;50、连接板;60、电感器。

具体实施方式

30.下面将结合附图,对本实用新型对本实施例中的技术方案进行清晰、完整的描述,显然,所描述的实施例仅仅是本实用新型的较佳实施例。

31.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.参照附图1至图9,在本实用新型实施例中的一种用于电感器自动组装的上料机构,包括有龙门架10和设置于龙门架10的x向移动模组、z向移动模组、夹持模组;其中:

34.所述x向移动模组具有设置于龙门架10上的x向滑轨21、和x向滑轨21适配的x向滑块22、驱动所述x向滑块22沿x向滑轨21往复移动的第一驱动装置23;

35.所述z向移动模组具有设置于所述x向滑块22上的z向滑轨31、和z向滑轨31适配的z向滑块32、驱动所述z向滑块32沿z向滑轨31往复移动的第二驱动装置33;

36.所述夹持模组具有设置于所述z向滑块32的安装板41,所述安装板41具有第一夹臂42和夹持气缸43;所述夹持气缸43驱动连接有第二夹臂44,且,所述夹持气缸43驱动所述第二夹臂44可选择性做与第一夹臂42靠近或远离运动。

37.应用时,将所述上料机构安装于工作台上,且,将装满待加工电感器的料盘放置于工作台并对应所述夹持模组处,然后,控制单元驱动x向移动模组、z向移动模组、夹持模组运动,以将料盘上的电感器移动至传送带;如此,实现了智能电感器组装的自动上料,解决了现在社会上用工难的问题;同时,相较于震动盘上料的方式而言,上料速度更快,对电感器的磨损(摩擦)也更少,能够减少对产品的刮花。

38.具体而言:所述安装板41沿y向设置,所述第一夹臂42具有第一夹槽421,所述第一夹槽421具有下侧开口和右侧开口;夹持时,所述第二夹臂44的下端向所述第一夹槽421的右侧开口移动;

39.优选地,所述第二夹臂44包括和所述夹持气缸43连接的连接部441,所述连接部441为直柱体;其中:

40.所述连接部441的下端连接有夹持部442,所述夹持部442具有第二夹槽4421;所述连接部441的右侧连接有偏转中心孔443。

41.以及,所述第二夹槽4421具有下侧开口和左侧开口。

42.此处,需补充的是:通过第一夹槽421、第二夹槽4421的设计,夹持时,分别夹持电感器的左侧和右侧,起到定位和进一步稳固夹持的效果;优选地,所述第一夹槽421、第二夹槽4421可以通过粘接的方式设置有软垫45(其可以是海绵层或泡沫层等软性物体),从而,在夹持时,第一夹臂42和第二夹臂44与电感器“软”接触,避免了夹伤电感器,有效地保证了产品的外观美感。

43.同时,对第二夹臂44的动作原理进行大致说明:所述夹持气缸43驱动所述第二夹臂44绕偏转中心孔443摆动,从而与第一夹持实现夹持动作和张开动作。

44.优选地,所述第二夹槽4421的槽深为上侧深度大于下侧深度;即,所述第二夹槽4421的右侧壁面为向左倾斜的斜壁面。

45.进一步地:所述第一夹臂42为沿y向设置的板状,所述第二夹臂44沿第一夹臂42的长度方向设置有多个;如此,在上料时,能够同时对多个电感器完成上料,使得上料(个数)呈倍数增长,极大地提高了生产效率;同时,多个所述第二夹臂44的连接部441通过一连接板50连接,所述夹持气缸43为1个,且所述夹持气缸43驱动连接所述连接板50。如此,通过一夹持气缸43实现多个第二夹臂44的动作控制,不仅在设计上具有一定的巧妙性,也能够极大地降低生产成本和维修成本。

46.根据上料机构对x向移动精度要求高,对z向移动精度要求较低的特点,所述第一驱动装置23优选伺服电机,所述第二驱动装置33优选气缸。如此,即能够满足工作要求,也能够实现制造、组装的方便性。

47.本实用新型的设计重点在于,其主要是通过设计一种上料机构,实现了智能电感

器组装的自动上料,解决了现在社会上用工难的问题;同时,相较于震动盘上料的方式而言,上料速度更快,对电感器的磨损也更少,能够减少对产品的刮花。

48.其次,对夹持模组的巧妙设计,能够有效地提高生产效率和节约设备的制造成本。

49.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1