一种起重设备智能制造用输送装置的制作方法

1.本实用新型涉及输送技术领域,尤其涉及一种起重设备智能制造用输送装置。

背景技术:

2.目前,起重设备产品装配线一般是采用输送带来运送待组装工件,输送带可以由皮带、胶带、金属带或辊筒等运载件组成,通过运载件承载待组装工件在各个工位之间流转,全程无需人工参与,提高了运送效率。

3.但是现有的输送带进行转向输送时,输送带上的工件容易在转角处卡住,造成整个输送带上的工件输送速度变慢,输送数量变少,需要人工手动清理卡住的工件,费时费力。

4.为此,我们提出一种起重设备智能制造用输送装置。

技术实现要素:

5.本实用新型主要是解决上述现有技术所存在的技术问题,提供一种起重设备智能制造用输送装置。

6.为了实现上述目的,本实用新型采用了如下技术方案,一种起重设备智能制造用输送装置,包括工作台,所述工作台呈长方形,工作台的顶部左侧固定安装有凹形底座,凹形底座呈凹字形,凹形底座的壁面上分别设置有两个梯形导轨,且两个梯形导轨镜像对称,两个梯形导轨相互靠近的一侧活动安装有梯形导向杆,且梯形导向杆的两侧壁面与两个梯形导轨活动卡合,梯形导向杆的底部与凹形底座的顶部中端活动连接,凹形底座的顶部两侧固定安装有导向盖,导向盖的顶部左侧固定安装有第一气缸固定板,第一气缸固定板上开设有第一卡合孔,第一气缸固定板的第一卡合孔固定安装有气缸装置,且气缸装置的左端贯穿第一气缸固定板的第一卡合孔,气缸装置的右侧壁面活动安装有气缸杆,且气缸杆活动贯穿气缸装置的内壁,气缸杆的右侧壁面固定安装有第一凹形夹块,第一凹形夹块呈凹字形,第一凹形夹块的内壁两侧活动安装有推头,推头呈l形,推头的右侧壁面下端固定安装有推板,推头的前后两侧壁面活动安装有第二凹形夹块,第二凹形夹块呈l形,第二凹形夹块的水平端顶部固定安装有固定杆,且固定杆的顶部固定连接在梯形导向杆上,第二凹形夹块的垂直端呈凹字形,且第二凹形夹块的垂直端与推头前后两侧壁面活动连接。

7.进一步,所述凹形底座的顶部右侧固定安装有第二气缸固定板,第二气缸固定板呈l形,第二气缸固定板的左侧壁面开设有第二卡合孔。

8.进一步,所述第二气缸固定板的第二卡合孔与气缸装置的右侧固定连接,气缸装置的右端贯穿第二气缸固定板的第二卡合孔。

9.进一步,所述工作台的右侧壁面固定安装有纵向传输装置,纵向传输装置的左侧壁面固定安装有纵向传输带第一防护板,纵向传输装置的右侧壁面固定安装有纵向传输带第二防护板。

10.进一步,所述纵向传输装置的右侧壁面前端固定安装有横向传输装置,横向传输

装置的背面固定安装有横向传输带第一防护板。

11.进一步,所述工作台的顶部左侧固定安装有横向传输带第二防护板,横向传输带第二防护板呈l形,且横向传输带第二防护板的右端位于横向传输装置的顶部前侧壁面上。

12.有益效果

13.本实用新型提供了一种起重设备智能制造用输送装置。具备以下有益效果:

14.(1)、该一种起重设备智能制造用输送装置,通过设置了推头,能够使推板在推送零件使下降,返回时翘起,确保了推板不会影响到零件在纵向传输装置上传输,提高了传输零件的效率,降低了传输零件时因推板而导致的零件损耗。

15.(2)、该一种起重设备智能制造用输送装置,通过设置了梯形导向杆,梯形导向有足够的阻力确保推头在推送时下降,返回时翘起,提升了该装置的稳定性,使该装置在工作的时候更加耐用。

16.(3)、该一种起重设备智能制造用输送装置,通过设置了纵向传输带第一防护板、纵向传输带第二防护板、横向传输带第一防护板和横向传输带第二防护板,让零件在传输过程中不会掉落,防止零件因掉落而损坏,增加了该设备的安全性。

附图说明

17.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义。

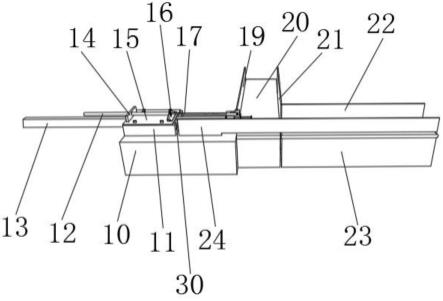

18.图1为传输装置的正面示意图;

19.图2为传输装装置的顶部示意图;

20.图3为凹形底座形状示意图;

21.图4为第二凹形夹块形状示意图;

22.图5为图2中a处的放大图。

23.图例说明:10、工作台;11、凹形底座;12、气缸装置;13、梯形导向杆;14、第一气缸固定板;15、导向盖;16、第二气缸固定板;17、气缸杆;19、纵向传输带第一防护板;20、纵向传输装置;21、纵向传输带第二防护板;22、横向传输带第一防护板;23、横向传输装置;24、横向传输带第二防护板;25、第一凹形夹块;26、推头;27、推板;28、第二凹形夹块;29、固定杆;30、梯形导轨。

具体实施方式

24.一种起重设备智能制造用输送装置,如图1-图3所示,包括工作台10,工作台10呈长方形,工作台10的顶部左侧固定安装有凹形底座11,凹形底座11呈凹字形,凹形底座11的壁面上分别设置有两个梯形导轨30,且两个梯形导轨30镜像对称,两个梯形导轨30相互靠近的一侧活动安装有梯形导向杆13,且梯形导向杆13的两侧壁面与两个梯形导轨30活动卡合,梯形导向杆13的底部与凹形底座11的顶部中端活动连接,凹形底座11的顶部两侧固定安装有导向盖15,导向盖15的顶部左侧固定安装有第一气缸固定板14,第一气缸固定板14上开设有第一卡合孔,第一气缸固定板14的第一卡合孔固定安装有气缸装置12,气缸装置12为现有技术,在此不做赘述,且气缸装置12的左端贯穿第一气缸固定板14的第一卡合孔,

气缸装置12的右侧壁面活动安装有气缸杆17,且气缸杆17活动贯穿气缸装置12的内壁,凹形底座11的顶部右侧固定安装有第二气缸固定板16,第二气缸固定板16呈l形,第二气缸固定板16的左侧壁面开设有第二卡合孔,第二气缸固定板16的第二卡合孔与气缸装置12的右侧固定连接,气缸装置12的右端贯穿第二气缸固定板16的第二卡合孔,工作台10的右侧壁面固定安装有纵向传输装置20,纵向传输装置20包括传送带和电机等组成,纵向传输装置20可以对放置在传送带上的物体进行纵向传送,纵向传输装置20为现有技术,在此不做赘述,纵向传输装置20的左侧壁面固定安装有纵向传输带第一防护板19,纵向传输装置20的右侧壁面固定安装有纵向传输带第二防护板21,纵向传输装置20的右侧壁面前端固定安装有横向传输装置23,横向传输装置23包括传送带和电机等组成,横向传输装置23可以对放置在传送带上的物体进行横向传送,横向传输装置23为现有技术,在此不做赘述,横向传输装置23的背面固定安装有横向传输带第一防护板22,工作台10的顶部左侧固定安装有横向传输带第二防护板24,横向传输带第二防护板24呈l形,且横向传输带第二防护板24的右端位于横向传输装置23的顶部前侧壁面上。

25.如图4-图5所示,气缸杆17的右侧壁面固定安装有第一凹形夹块25,第一凹形夹块25呈凹字形,第一凹形夹块25的内壁两侧活动安装有推头26,推头26呈l形,推头26的右侧壁面下端固定安装有推板27,推头26的前后两侧壁面活动安装有第二凹形夹块28,第二凹形夹块28呈l形,第二凹形夹块28的水平端顶部固定安装有固定杆29,且固定杆29的顶部固定连接在梯形导向杆13上,第二凹形夹块28的垂直端呈凹字形,且第二凹形夹块28的垂直端与推头26前后两侧壁面活动连接。

26.本实用新型的工作原理:通过开启气缸装置12的开关,气缸装置12开始充气,受气压的影响,气缸杆17开始朝右移动,气缸杆17带动第一凹形夹块25朝左移动,第一凹形夹块25带动推头26的上端朝右推动,由于推头26呈l形,所以推头26的右端朝下移动,推头26上的推板27也朝下移动到零件的位置,推头26朝右移动带动了第二凹形夹块28朝右移动,第二凹形夹块28带动梯形导向杆13朝右移动,所以推板27将零件从纵向传输装置20上推到横向传输装置23上,当气缸装置12抽气时,气缸杆17开始朝左移动,气缸杆17带动第一凹形夹块25朝左移动,第一凹形夹块25带动推头26的上端朝左移动,由于推头26呈l形,所以推头26的右端朝上移动,推头26上的推板27也朝上移动到零件的上方位置,推头26朝左移动带动了第二凹形夹块28朝左移动,第二凹形夹块28带动梯形导向杆13朝左移动,所以推板27缩回的时候不会影响零件在纵向传输装置20上移动。

27.通过设置了推头26,能够使推板27在推送零件使下降,返回时翘起,确保了推板27不会影响到零件在纵向传输装置20上传输,提高了传输零件的效率,降低了传输零件时因推板27而导致的零件损耗。

28.通过设置了梯形导向杆13,梯形导向有足够的阻力确保推头26在推送时下降,返回时翘起,提升了该装置的稳定性,使该装置在工作的时候更加耐用。

29.通过设置了纵向传输带第一防护板19、纵向传输带第二防护板21、横向传输带第一防护板22和横向传输带第二防护板24,让零件在传输过程中不会掉落,防止零件因掉落而损坏,增加了该设备的安全性。

30.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述

的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1