门座式卸船机的制作方法

1.本实用新型涉及港口设备技术领域,具体涉及一种门座式卸船机。

背景技术:

2.链斗卸船机在港口散货卸船码头有着悠久的应用历史,链斗卸船机具有较为突出的环保优势。传统的链斗卸船机一般采用门座式结构,链斗臂在臂架前端固定,通过臂架的旋转和臂架的俯仰来实现链斗臂的移动。但是,传统的链斗卸船机在调整链斗臂的位置时,需要回转机构、俯仰机构和链斗臂升降机构共同工作来调整,调整方法较为复杂且繁琐,使得整机卸船的效率较低。特别是在船深方向大幅度调整位置时,需要俯仰机构和链斗臂升降机构共同协作完成调整,严重影响了整机卸船的效率。

3.现有的一些门座式卸船机中,包括臂架机构和导向圆柱,臂架机构上安装有控制其沿导向圆柱上下滑动的升降机构。臂架机构上下滑动的过程中与导向圆柱相互摩擦,容易损坏臂架机构或导向圆柱,还产生噪音。

技术实现要素:

4.因此,本实用新型要解决的技术问题在于克服现有技术中的臂架机构上下滑动的过程中与导向圆柱相互摩擦已损坏的缺陷,从而提供一种避免摩擦损坏的门座式卸船机。

5.为了解决上述问题,本实用新型提供了一种门座式卸船机,包括臂架、一根门座立柱、取料装置和臂架升降系统,臂架包括两根平行且间隔设置的主梁和至少一根横梁,所述横梁的两端分别与两根所述主梁固定连接;取料装置连接在所述臂架上,并适于挖取物料;门座立柱位于两根所述主梁之间;臂架升降系统包括升降装置和滚动结构,所述升降装置适于牵引所述臂架沿着所述门座立柱升降移动;所述滚动结构的一端连接在所述主梁上,另一端与所述门座立柱滚动配合。

6.本实用新型提供的门座式卸船机,所述滚动结构包括滚轮,所述滚轮与所述主梁连接,并与所述门座立柱滚动配合。

7.本实用新型提供的门座式卸船机,所述滚动结构还包括弹性阻尼件,所述滚轮通过所述弹性阻尼件与所述主梁连接。

8.本实用新型提供的门座式卸船机,至少一根所述主梁上设有两个间隔分布的连接座,所述门座立柱位于所述两个所述连接座之间,所述主梁和/或所述连接座上连接有至少一个所述滚动结构。

9.本实用新型提供的门座式卸船机,所述门座立柱上设有与所述滚轮配合的导轨,所述滚轮适于沿所述导轨升降。

10.本实用新型提供的门座式卸船机,每个所述连接座上均安装有至少一个锁紧结构,所述锁紧结构用于从所述门座立柱相对的两侧锁紧所述门座立柱。

11.本实用新型提供的门座式卸船机,所述升降装置包括牵引机构、滑轮组件和传动件;所述牵引机构设置在所述臂架上,适于通过所述传动件和所述滑轮组件分别与所述门

座立柱和所述臂架连接。

12.本实用新型提供的门座式卸船机,所述滑轮组件包括:

13.至少一对第一滑轮,每一对所述第一滑轮分别设置在所述门座立柱的顶部的两侧;

14.至少一对第二滑轮,每一对所述第二滑轮分别设置在两个所述主梁上,并在所述臂架的升降方向上对应设置在所述第一滑轮的下方;

15.至少一对第三滑轮,设置在所述门座立柱的侧部的两端,并在所述臂架的升降方向上位于所述第一滑轮的下方的对应位置;

16.所述传动件的一端与所述牵引机构的输出端连接,另一端依次绕过所述门座立柱的一侧的所述第一滑轮、对应所述门座立柱的一侧的所述第二滑轮、两个所述第三滑轮、对应所述门座立柱的另一侧的所述第二滑轮、所述门座立柱的另一侧的所述第一滑轮后与所述牵引机构的输入端连接。

17.本实用新型提供的门座式卸船机,所述第一滑轮具有三对,所述门座立柱靠近所述牵引机构一侧的顶部设有两对所述第一滑轮,所述门座立柱远离所述牵引机构一侧的顶部设有一对所述第一滑轮;

18.所述第二滑轮具有两对,沿所述主梁的长度方向分布;

19.所述第三滑轮具有一对,设置在所述门座立柱远离所述牵引机构的侧部;

20.所述传动件的一端与所述牵引机构的输出端连接,另一端依次绕过位于所述门座立柱的一侧且靠近所述牵引机构的一个所述第一滑轮、对应的所述第二滑轮、位于所述门座立柱的一侧且靠近所述牵引机构的另一个所述第一滑轮、位于所述门座立柱的一侧且远离所述牵引机构的所述第一滑轮、对应的所述第二滑轮、两个所述第三滑轮、位于所述门座立柱的另一侧且远离所述牵引机构的所述第一滑轮对应的所述第二滑轮、位于所述门座立柱的另一侧且远离所述牵引机构的所述第一滑轮、位于所述门座立柱的另一侧且靠近所述牵引机构的一个所述第一滑轮、对应的所述第二滑轮、位于所述门座立柱的另一侧且靠近所述牵引机构的另一个所述第一滑轮后与所述牵引机构的输入端连接。

21.本实用新型提供的门座式卸船机,所述第三滑轮靠近所述门座立柱的顶部设置。

22.本实用新型具有以下优点:

23.1.通过臂架升降系统,实现臂架的整体升降,可方便在大范围内调节臂架和取料装置的高度,方便取料装置取料,极大的提高了整体的装卸效率,同时有效的提升了在极端天气下卸船机的安全性。臂架的主梁通过滚动结构与门座立柱滚动配合,既降低了门座立柱与主梁之间的摩擦,减小噪声,还可沿门座立柱的方向对臂架的升降方向进行导向,此外,还从门座立柱的外周对门座立柱和臂架之间的升降位移进行限位,防止门座立柱和臂架之间的连接位置偏移或错位。

附图说明

24.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

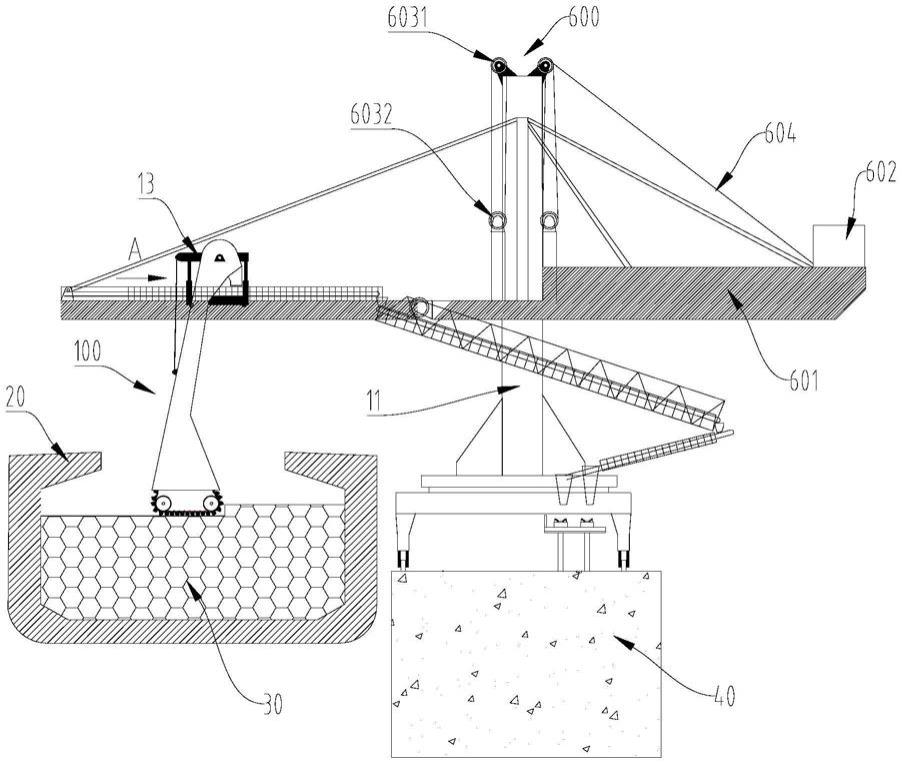

25.图1示出了门座式卸船机的示意图;

26.图2示出了臂架升降系统的局部示意图;

27.图3示出了图2的b部放大图;

28.图4示出了图2的仰视图;

29.图5示出了滑轮组件与牵引机构的连接示意图;

30.图6为本实用新型取料装置的示意图;

31.图7为图6中的局部放大图一;

32.图8为图6中的局部放大图二;

33.图9为本实用新型摇摆机构与取料装置的配合状态示意图;

34.图10为本实用新型取料装置的多个摆动位置状态示意图;

35.图11为本实用新型料斗链的局部示意图;

36.图12为本实用新型料斗的示意图;

37.图13为图1中a向视角下升降浮动装置的结构示意图;

38.图14为本实用新型小车推进系统离合器闭合状态的示意图。

39.附图标记说明:

40.11、门座立柱;1101、导轨;13、运行小车;20、船舱;30、物料;40、码头基础;

41.100、取料装置;101、驱动电机;102、驱动链轮;103、回转轴;104、链斗臂;1051、第一改向链轮;1052、第二改向链轮;106、张紧推杆;107、罩壳;108、张紧链轮;110、料斗链;111、料斗;112、连接板;113、料斗背板;114、耳板;

42.120、升料段;130、第一下降段;140、第二下降段;150、取料段;160、卸料段;

43.200、摇摆机构;201、摇摆机构张紧油缸;202、摇摆机构牵引绳;203、摇摆机构改向滑轮;204、摇摆机构阻尼油缸;205、阻尼滑轮;206、牵引铰点;

44.210、第一摆动状态;220、第二摆动状态;230、第三摆动状态;

45.300、升降浮动装置;301、连接横梁;302、铰接点;303、固定架;304、中间支架;305、活动架;306、连接绳;307、顶升油缸;308、第四滑轮;309、阻尼油缸;310、第五滑轮;311、第六滑轮;

46.401、柔性轨道;402、驱动轮;403、小车本体;404、驱动单元;405、离合器;406、连接板;407、连接板铰点;408、张紧油缸;409、压紧轮;410、小车车轮;411、油缸铰点。

47.600、臂架升降系统;601、臂架;6011、主梁;6012、横梁;602、牵引机构;603、滑轮组件;6031、第一滑轮;6032、第二滑轮;6033、第三滑轮;604、传动件;605、滚动结构;6051、滚轮;6052、弹性阻尼件;606、锁紧结构。

具体实施方式

48.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

49.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是

为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

50.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

51.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

52.如图1至图14所示,本实施例提供了一种门座式卸船机,包括臂架601、一根门座立柱11、取料装置100和臂架升降系统600,臂架601包括两根平行且间隔设置的主梁6011和至少一根横梁6012,所述横梁6012的两端分别与两根所述主梁6011固定连接;取料装置100连接在所述臂架601上,并适于挖取物料30;门座立柱11位于两根所述主梁6011之间;臂架升降系统600包括升降装置和滚动结构605,所述升降装置适于牵引所述臂架601沿着所述门座立柱11升降移动;所述滚动结构605的一端连接在所述主梁6011上,另一端与所述门座立柱11滚动配合。

53.通过臂架升降系统600,实现臂架601的整体升降,可方便在大范围内调节臂架601和取料装置100的高度,方便取料装置100取料,极大的提高了整体的装卸效率,同时有效的提升了在极端天气下卸船机的安全性。臂架601的主梁6011通过滚动结构605与门座立柱11滚动配合,既降低了门座立柱11与主梁6011之间的摩擦,减小噪声,还可沿门座立柱11的方向对臂架601的升降方向进行导向,此外,还从门座立柱11的外周对门座立柱11和臂架601之间的升降位移进行限位,防止门座立柱11和臂架601之间的连接位置偏移或错位。若两根主梁6011在提升或下降时向一根主梁6011发生歪斜,另一根主梁6011会通过滚动结构605和门座立柱11相互卡住,使得两根主梁6011不会发生较大倾斜,从而保证臂架601提升或下降时的水平度,增加臂架升降系统600的安全性。

54.本实施例中,所述滚动结构605包括滚轮6051,所述滚轮6051与所述主梁6011连接,并与所述门座立柱11滚动配合。具体地实施方式中,滚动结构605还包括滚架,滚架设置在主梁6011上,滚轮6051连接在滚架上。

55.本实施例中,所述滚动结构605还包括弹性阻尼件6052,所述滚轮6051通过所述弹性阻尼件6052与所述主梁6011连接。弹性阻尼件6052可以减少滚轮6051滚动过程中的震动对臂架601的影响。

56.本实施例的一种实施方式中,两根所述主梁6011上均设有两个间隔分布的连接座,所述门座立柱11位于每根所述主梁6011的两个所述连接座之间,所述主梁6011和所述连接座上均连接有至少一个所述滚动结构605。连接座对门座立柱11进行限位和导向。门座立柱11的四个侧面均通过滚动结构605与臂架601滚动配合。

57.本实施例的另一种实施方式中,两根所述主梁6011上均设有两个间隔分布的连接座,所述门座立柱11位于每根所述主梁6011的两个所述连接座之间,每根所述主梁6011上均连接有至少一个所述滚动结构605。或者,每个所述连接座上均设有至少一个滚动结构

605。门座立柱11相对的两侧可与臂架601滚动配合。

58.本实施例的另一种实施方式中,仅一根主梁6011上设有两个间隔分布的连接座,门座立柱11位于两个连接座之间,所述主梁6011和所述连接座上均连接有至少一个所述滚动结构605。或者,仅两根主梁6011上各连接有至少一个滚动结构605;或者,仅两个连接座上各连接有至少一个滚动结构605。

59.本实施例中,所述门座立柱11上设有与所述滚轮6051配合的导轨1101,所述滚轮6051适于沿所述导轨1101升降。导轨1101用于对滚轮6051进行导向,防止滚轮6051脱轨,影响臂架601的升降。具体地,导轨1101包括导向条及设置在导向条上的导向槽,导向轮适于沿导向槽移动。或者,导轨1101包括两条平行且间隔设置的导向条,两条导向条之间形成导向槽,导向轮适于沿导向槽移动。

60.本实施例中,每个所述连接座上均安装有至少一个锁紧结构606,所述锁紧结构606用于从所述门座立柱11相对的两侧锁紧所述门座立柱11,以将臂架601锁紧在相应的高度。优选地一种实施方式中,锁紧结构606可以为液压油缸。优选地另一种实施方式中,锁紧结构606也可以为夹轨器。本实施例中,所述升降装置包括牵引机构602、滑轮组件603和传动件604;所述牵引机构602设置在所述臂架601上,适于通过所述传动件604和所述滑轮组件603分别与所述门座立柱11和所述臂架601连接。结构简单,易于控制,优选地,传动件604为钢丝绳。

61.本实施例中,所述滑轮组件603包括至少一对第一滑轮6031、至少一对第二滑轮6032和至少一对第三滑轮6033,每一对所述第一滑轮6031分别设置在所述门座立柱11的顶部的两侧;每一对所述第二滑轮6032分别设置在两个所述主梁6011上,并在所述臂架601的升降方向上对应设置在所述第一滑轮6031的下方;至少一对第三滑轮6033设置在所述门座立柱11的侧部的两端,并在所述臂架601的升降方向上位于所述第一滑轮6031的下方的对应位置。所述传动件604的一端与所述牵引机构602的输出端连接,另一端依次绕过所述门座立柱11的一侧的所述第一滑轮6031、对应所述门座立柱11的一侧的所述第二滑轮6032、两个所述第三滑轮6033、对应所述门座立柱11的另一侧的所述第二滑轮6032、所述门座立柱11的另一侧的所述第一滑轮6031后与所述牵引机构602的输入端连接。

62.通过一根传动件604就可对臂架601的升降进行控制,结构简单。第一滑轮6031设置在顶部,产生高度差,便于控制臂架601的升降。第二滑轮6032为动滑轮,降低了传动件604上承担的压力,使得臂架601的升降更便利。具体地实施方式中,主梁6011上设有向上延伸的凸柱,第二滑轮6032设置在凸柱上,减小了传动件604的长度。设置第三滑轮6033,使得滑轮组件603仅通过一根传动件604就可实现与牵引机构602的输出端和输入端的连接,并且分散各段传动件604的受力,避免传动件604受力过大造成损坏。

63.本实施例具体地一种实施方式中,所述第一滑轮6031具有三对,所述门座立柱11靠近所述牵引机构602一侧的顶部设有两对所述第一滑轮6031,所述门座立柱11远离所述牵引机构602一侧的顶部设有一对所述第一滑轮6031;所述第二滑轮6032具有两对沿所述主梁6011的长度方向分布;所述第三滑轮6033具有一对设置在所述门座立柱11远离所述牵引机构602的侧部;所述传动件604的一端与所述牵引机构602的输出端连接,另一端依次绕过位于所述门座立柱11的一侧且靠近所述牵引机构602的一个所述第一滑轮6031、对应的所述第二滑轮6032、位于所述门座立柱11的一侧且靠近所述牵引机构602的另一个所述第

一滑轮6031、位于所述门座立柱11的一侧且远离所述牵引机构602的所述第一滑轮6031、对应的所述第二滑轮6032、两个所述第三滑轮6033、位于所述门座立柱11的另一侧且远离所述牵引机构602的所述第一滑轮6031对应的所述第二滑轮6032、位于所述门座立柱11的另一侧且远离所述牵引机构602的所述第一滑轮6031、位于所述门座立柱11的另一侧且靠近所述牵引机构602的一个所述第一滑轮6031、对应的所述第二滑轮6032、位于所述门座立柱11的另一侧且靠近所述牵引机构602的另一个所述第一滑轮6031后与所述牵引机构602的输入端连接。

64.本实施例中,所述第三滑轮6033靠近所述门座立柱11的顶部设置。不会在臂架601上升时与臂架601发生干涉,也不影响臂架601的上升高度。

65.本实施例中,臂架601进行升降前,锁紧结构606松开,传动件604在牵引机构602的带动下牵引臂架601,滚轮6051在门座立柱11表面滚动,弹性阻尼件6052可以减少滚动过程中的震动对臂架601的影响,当牵引到位,臂架601上升或下降到合适的高度时,锁紧结构606从两侧夹紧门座立柱11,固定住臂架601的高度位置,升降过程结束。

66.本实施例的具有臂架升降系统600的卸船机,还包括摇摆取料组件,包括取料装置100、回转轴103和摇摆机构200,取料装置100适于挖取物料30;回转轴103与所述取料装置100铰接连接,所述取料装置100适于绕所述回转轴103摆动;摇摆机构200与取料装置100的牵引铰点206柔性连接;所述摇摆机构200适于牵引所述取料装置100,以使所述取料装置100在不受外力时维持在第一预设位置;且在第一预设位置时,穿过所述取料装置100的重心的垂线与所述回转轴103的轴心相间隔设置,且所述取料装置在重力作用下的力矩使得所述取料装置具有朝向陆侧方向运动的趋势。

67.优选的,所述取料装置100包括由多个料斗111依序首尾相连的料斗链110,料斗链110回环往复运动从而利用料斗111挖取物料30,关于取料装置的具体结构形式在下文进行详细记述。

68.具体地,所述摇摆机构200包括摇摆机构张紧油缸201和摇摆机构牵引绳202;摇摆机构牵引绳202的一端与所述牵引铰点206连接,另一端与所述摇摆机构张紧油缸201连接;所述摇摆机构张紧油缸201适于在伸长时便于所述取料装置100朝向陆侧方向运动,并在收缩时带动所述取料装置100朝向海侧方向运动。

69.钢丝绳一头连接摇摆机构张紧油缸201,绕过连在阻尼油缸末端的定滑轮组后,另一端与取料装置100下部的牵引铰点206连接。通过张紧油缸的伸缩带动钢丝绳运动,进而能够牵引取料装置100的摆动。

70.优选的,所述摇摆机构张紧油缸201适于根据需要主动调节所述取料装置100的角度。优选的,在取料装置100受到外力作用时,所述摇摆机构张紧油缸201不随动发生伸长或收缩动作。

71.优选的,本实施例的摇摆取料组件优选应用于卸船机中,卸船机延伸出臂架601,所述取料装置100安装于臂架601上。并具体的,取料装置100通过一根回转轴103与臂架601铰接连接,从而使得取料装置100能够绕所述回转轴103相对臂架601进行摆动。所述取料装置100的上部与回转轴103铰接连接,使得取料装置100适于绕所述回转轴103摆动。所述取料装置100的中部或中下部设置有牵引铰点206,摇摆机构200与牵引铰点206柔性连接,具体可以通过摇摆机构牵引绳202与牵引铰点206连接,以使所述取料装置100在不受外力时

维持在第一预设位置;在第一预设位置时,穿过所述取料装置100的重心的垂线与所述回转轴103的轴心相间隔设置,且所述取料装置在重力作用下的力矩使得所述取料装置具有朝向陆侧方向运动的趋势。所述取料装置在自身重力作用下使得其具有环绕回转轴103并朝向陆侧方向运动的趋势。

72.需要说明的是,穿过所述取料装置的重心的垂线与所述回转轴103的轴心相间隔设置,指的是穿过所述取料装置的重心的垂线不穿过回转轴103的轴心,即沿竖直方向上回转轴103的轴心与取料装置的重心不在同一直线上。

73.所述摇摆机构200对所述取料装置100提供牵引力,以使所述取料装置100在不受外力时维持在第一预设位置,在该位置时,一直会存在一个朝着陆侧方向的力矩,这个力矩通过摇摆机构200的拉力来平衡。在取料装置100从海侧向陆侧运动作业时,依靠重达数十吨的取料装置100自身的重力,可以将取料装置100始终顶向运动方向的前端,方便料斗对物料的正面挖掘,即使取料遇到一定阻力也能够克服。在取料装置100从陆侧向海侧运动作业时,依靠牵引钢丝绳的拉力始终保持取料装置100的姿态稳定。

74.而当船舱突然遇到浪涌情况,在船宽方向上,若浪涌对船和取料装置100施加的力朝向海侧方向,会使取料装置100有顺时针摆动的趋势,此时,浪涌的力施加到取料装置100上,只会使钢丝绳的拉力减小,若浪涌力对回转轴103的力矩大小超过重力对回转轴103的力矩大小,取料装置100稍作顺时针方向摆动,将浪涌的力化作摆动,避免将力传递到卸船机结构上。若浪涌对船和取料装置100施加的力向陆侧方向,取料装置100受到取料阻力、重力和钢丝绳拉力,突然受到浪涌的力,会使钢丝绳的拉力迅速增大,此时阻尼油缸末端的滑轮所受的力也会迅速增大,当超过阈值,阻尼油缸释放,钢丝绳长度增加,取料装置100逆时针摆动,达到新的平衡状态。浪涌时对取料装置100施加的力转化为了取料装置100的摇摆,不会作用到链斗卸船机的结构上,保证了结构在浪涌下的安全。

75.本实施例提供的摇摆取料组件,通过由摇摆机构200牵引所述取料装置100,以使所述取料装置100在不受外力时维持在第一预设位置;且在第一预设位置时,穿过所述取料装置100的重心的垂线与所述回转轴103的轴心相间隔设置,且所述取料装置在重力作用下的力矩使得所述取料装置具有朝向陆侧方向运动的趋势;从而使得取料装置能够利用自身重力产生的力矩辅助取料,同时避免在浪涌作用下随船舶运动的物料对取料臂产生冲击,避免将冲击力传递到卸船机的结构上,保证结构安全可靠。

76.具体地,所述摇摆机构200还包括摇摆机构改向滑轮203,设置于所述摇摆机构张紧油缸201与所述牵引铰点206之间,并与所述摇摆机构牵引绳202滑动接触。

77.具体地,所述摇摆机构200还包括摇摆机构阻尼油缸204和阻尼滑轮205;阻尼滑轮205与所述摇摆机构阻尼油缸204的自由端相连接,并与所述摇摆机构牵引绳202滑动接触;所述阻尼滑轮205设置于所述摇摆机构改向滑轮203与所述牵引铰点206之间;

78.所述摇摆机构阻尼油缸204适于在所述取料装置100受到朝向陆侧方向的力矩大于预设阈值时进行伸长,并在所述取料装置100受到朝向海侧方向的力矩时进行收缩。

79.优选的,所述摇摆机构阻尼油缸204能够根据所述取料装置100承受外力的情况随动伸长量,进而调节所述取料装置100的角度。如果取料装置100受到朝向陆侧方向的力矩时,取料装置100牵引摇摆机构牵引绳202,若摇摆机构牵引绳202的力大于摇摆机构阻尼油缸204的预设阈值时,摇摆机构阻尼油缸204进行伸长;如果取料装置100受到朝向海侧方向

的力矩时,取料装置100减小对摇摆机构牵引绳202的作用力,从而使得阻尼油缸收缩。

80.当浪涌发生时,摇摆机构阻尼油缸204根据受力方向进行伸长或收缩,当浪涌结束,摇摆机构牵引绳202的受力恢复至浪涌前的状态,摇摆机构阻尼油缸204的伸长量会恢复到浪涌前的状态,同时取料装置100的角度也会恢复至浪涌前的状态。本实施例提供的摇摆取料组件,通过设置摇摆机构阻尼油缸204,并在取料装置100受到朝向陆侧方向的力矩时进行伸长,在所述取料装置100受到朝向海侧方向的力矩时进行收缩;从而能够根据取料装置100的受力情况自行调节摇摆机构牵引绳202的长度,方便取料装置100在受力后快速达到新的平衡状态,保证浪涌时对取料装置100施加的力转化为取料装置100的摇摆动作,不会作用到链斗卸船机的结构上,保证了结构在浪涌下的安全。

81.具体地,所述摇摆机构张紧油缸201适于沿水平方向伸缩。

82.具体地,所述摇摆机构阻尼油缸204适于沿水平方向伸缩。

83.可选的,所述摇摆机构张紧油缸的行程大于所述摇摆机构阻尼油缸的行程。

84.优选的,所述摇摆机构张紧油缸201的受力阈值大于所述摇摆机构阻尼油缸204的受力阈值,从而使得摇摆机构张紧油缸201在受力时的反应慢于摇摆机构阻尼油缸204的反应。

85.摇摆机构张紧油缸201的行程大,反应较慢;摇摆机构阻尼油缸204的行程小,反应较快。

86.具体地,所述摇摆机构张紧油缸201收缩适于增大所述取料装置100沿其长度方向的轴线与竖直方向的夹角;

87.所述摇摆机构张紧油缸201伸长适于减小所述取料装置100沿其长度方向的轴线与竖直方向的夹角。

88.由于船舱的舱口处设置有围板,位于围板下方的物料在取料装置100的正常运行位置时较难取出,因此,本实施例提供的摇摆取料组件还能够带动取料装置100根据需要进行角度调整。

89.在正常工作状态下,取料装置100处于第一摆动状态210的角度位置,当取料装置需要从第一摆动状态210调整至第二摆动状态220时,摇摆机构张紧油缸201伸出,取料装置100在重力力矩作用下,可以调整到第二摆动状态220。当需要从第一摆动状态210调整至第三摆动状态230时,摇摆机构张紧油缸201缩进,钢丝绳牵引取料装置100调整为第三摆动状态230。通过调节不同的姿态,便于清空船舱边角物料,减小清舱量。

90.本实施例提供的摇摆取料组件,可以通过摇摆机构张紧油缸201的伸缩,带动取料装置绕回转轴103作小幅度摆动,进而改变取料装置100沿其长度方向的轴线与竖直方向的夹角,调节取料装置的姿态,使取料装置摇摆到一定角度,方便进入舱内角落挖取物料。减小清舱量,提升实际使用效率。

91.本实施例的具有臂架升降系统600的卸船机,包括臂架601、运行小车13以及上述的摇摆取料组件,运行小车13设置于所述臂架601上,并适于沿所述臂架601的长度方向运动;所述摇摆取料组件安装于所述运行小车13上,且所述运行小车13的运行方向与所述取料装置100的回转平面相平行。

92.具体地,摇摆机构张紧油缸201与摇摆机构阻尼油缸204均固定于所述运行小车13上;所述回转轴103固定设置于所述运行小车13上。

93.具体地,所述取料装置100上设置有由多个料斗111依序首尾相连而成的料斗链110,所述料斗链110在挖取物料30时的受力方向与所述取料装置100的回转平面相平行,且所述料斗链110在挖取物料30时的开口方向朝向海侧。

94.优选的,所述卸船机设置于码头基础40上,并通过臂架601延伸至海侧。优选的,所述取料装置100适于伸入船舱20内,以方便挖取物料30。

95.优选的,取料装置一次运动只在船宽方向上正面取料,取料装置受的主要载荷都在取料装置所在平面之内,有利于设备寿命的延长和效率的提高。

96.现有技术中的l型链斗式卸船机虽然解决了物料撒漏等等环保问题,但是l型链斗取料头采用水平回转的进料方式,容易使链斗垂直臂下端承受较大水平力,易发生取料臂的过大扭转,从而导致取料臂回转机构和臂架回转机构的故障。而回转堆挤式的进料方式,进料宽度由链斗节距、链条速度和链斗运动速度三个参数共同决定,但是这几个参数也互相制约,速度太快会影响进料宽度,速度太慢则会影响整体提升的效率,所以回转取料的方式限制了效率的进一步提高。

97.为了解决卸船机受力不合理容易损坏且卸船效率低下的问题,本实施例提供的所述取料装置,包括链斗臂104、料斗链110、驱动单元和回转轴103;料斗链110由多个料斗111依序首尾相连而成,所述料斗链110环绕所述链斗臂104的外周侧设置;驱动单元适于驱动所述料斗链110相对所述链斗臂104运转;回转轴103与所述链斗臂104铰接连接,所述链斗臂104适于绕所述回转轴103摆动;所述料斗链110在挖取物料30时的受力方向与所述链斗臂104的回转平面相平行。

98.优选的,链斗臂104作为所述取料装置的主体结构,用于支撑其他结构部件,在本实施例中,所述链斗臂104可以为金属框架,其沿长度方向延伸。

99.优选的,所述料斗链110在挖取物料30时的受力方向为取料段150的延伸方向。

100.所述料斗链110由多个料斗111依序首尾相连而成,料斗链110构造为环状,并适于在驱动单元的带动下相对所述链斗臂104运转。所述料斗链110上设置有多个料斗111,从而在循环往复运动过程中,使用料斗111挖取物料,并在物料提升到一定高度后,将物料30进行倾倒,随后继续挖取物料,如此往复。本实施例中,所述物料30可以为煤,还可以为玉米、小麦等谷物,或者其他能够容纳于料斗111中的物质。

101.优选的,本实施例的取料装置优选应用于卸船机中,卸船机延伸出臂架601,所述链斗臂104安装于臂架601上。并具体的,链斗臂104通过一根回转轴103与臂架601铰接连接,从而使得链斗臂104能够绕所述回转轴103相对臂架601进行摆动。并进一步的,所述料斗链110在挖取物料30时的受力方向与所述链斗臂104的回转平面相平行,从而使得取料装置在工作时,不会使链斗臂104自身承受额外的作用力,而当料斗链110在挖取物料30时的扭转力过大时,链斗臂104会在力的作用下绕回转轴103自由摆动,取料装置受的主要载荷都在取料装置所在平面之内,避免链斗臂104受力过大发生故障,有利于设备寿命的延长和效率的提高。

102.本实施例提供的取料装置,通过设置回转轴103,使链斗臂104适于绕所述回转轴103摆动;并使所述料斗链110在挖取物料30时的受力方向与所述链斗臂104的回转平面相平行,从而保证取料装置受的主要载荷都在取料装置所在平面之内,受力更加合理,提高运行可靠性,避免链斗臂104受力过大发生故障,有利于设备寿命的延长和效率的提高。

103.进一步的,所述料斗111的开口方向与料斗链110的回转平面相平行,且料斗111的开口方向与链斗臂104的回转平面相平行,更进一步的,所述料斗111的开口方向与取料装置沿臂架601的平移方向相平行,即采取正面进料的方式,从而使得料斗111在挖取物料时能够更加直接的将物料铲入料斗内部,作业效率大幅提升。采取正面进料的方式,还能够避免物料堆挤在取料头的头部,避免了较大的侧向挖掘阻力。

104.具体地,所述回转轴103与所述链斗臂104的上部相铰接;

105.穿过所述取料装置的重心的垂线与所述回转轴103的轴心相间隔设置。

106.需要说明的是,穿过所述取料装置的重心的垂线与所述回转轴103的轴心相间隔设置,指的是穿过所述取料装置的重心的垂线不穿过回转轴103的轴心,即沿竖直方向上回转轴103的轴心与取料装置的重心不在同一直线上。为了维持该状态,本实施例通过设置摇摆机构200与取料装置100的牵引铰点206柔性连接;所述摇摆机构200适于牵引所述取料装置100,以使所述取料装置100在不受外力时维持在第一预设位置;在第一预设位置时,穿过所述取料装置100的重心的垂线与所述回转轴103的轴心相间隔设置,且所述取料装置在重力作用下的力矩使得所述取料装置具有朝向陆侧方向运动的趋势。

107.本实施例提供的取料装置,通过使穿过所述取料装置的重心的垂线与所述回转轴103的轴心相间隔设置,从而使得取料装置始终存在向取料前端运动的趋势和力矩,从而增加取料装置对物料的压力,取料装置能利用自身重力产生的力矩,始终保持向料斗头部方向的运动趋势,方便取料,且降低能耗。

108.所述取料装置大致构造为人字形,在初始位置时,取料装置的重心和铰点不在一条直线上,存在力矩;在挖掘作业时,取料装置能利用自身重力产生的力矩,始终保持向料斗头部方向的运动趋势,如果碰到了阻力,如板结的物料,料斗能依靠自身的重力始终将头部顶住板结物料处,提高对板结物料的破除力,等待料斗挖掘完前方物料之后再继续前进,从而提高取料效率,减小额外作用力,甚至无需额外作用力取料装置即可利用自身重力完成取料,降低能耗。

109.具体地,所述驱动单元包括驱动电机101和驱动链轮102;所述驱动链轮102的外周侧与所述料斗链110相贴合,所述驱动电机101适于经由所述驱动链轮102带动所述料斗链110运转。

110.优选的,驱动电机101末端输出轴通过减速之后连接驱动链轮102,驱动链轮102位于取料装置的上部。

111.具体地,所述驱动链轮102的转动轴线与所述回转轴103的轴线相重合。

112.具体地,所述取料装置还包括:两个张紧链轮108,沿所述链斗臂104的长度方向设置于远离所述驱动链轮102的一端;

113.两个所述张紧链轮108适于将所述料斗链110进行伸展,并使所述料斗链110的至少部分区域形成适于与物料30接触的取料段150。

114.两个所述张紧链轮108位于所述取料装置的下部,两个所述张紧链轮108能够将所述料斗链110下部进行伸展,使得多个料斗在运行到此处时,能够处于开口向前的状态,从而方便多个料斗同时取料,提高取料效率。

115.具体地,所述取料装置还包括:张紧推杆106设置于两个所述张紧链轮108之间,适于保持两个所述张紧链轮108的相对远离状态以张紧所述料斗链110。从而保证料斗链110

的张紧,并维持取料段150的长度。

116.具体地,所述取料段150的末端与所述驱动链轮102之间形成适于提升物料30的升料段120。

117.需要说明的是,所述取料段150的末端指的是沿所述料斗链110的回转方向,所述料斗链110与物料30保持接触状态的末端。对应的,所述取料段150的首端指的是沿所述料斗链110的回转方向,所述料斗链110与物料30保持接触状态的首端。

118.优选的,本实施例中所述升料段120为直线段。通过将升料段120设置为直线段,从而使料斗始终保持在一条直线上,保证物料提升的过程稳定。

119.具体地,所述料斗链110在由所述升料段120末端绕过所述驱动链轮102后,改变所述料斗111的开口的朝向并完成卸料;所述驱动链轮102与所述取料段150的首端之间设置有第一改向链轮1051;所述料斗链110在所述驱动链轮102与所述第一改向链轮1051之间形成第一下降段130,并在所述第一改向链轮1051与所述取料段150的首端之间形成第二下降段140;所述第二下降段140与所述第一下降段130呈角度设置。

120.优选的,通过在驱动链轮102与所述取料段150的首端之间设置有第一改向链轮1051,使得料斗链110形成第一下降段130和第二下降段140,且所述第二下降段140与所述第一下降段130呈角度设置,从而使得料斗链110整体构造为大致人字形,即在取料装置的上部,负载提升的料斗和空载下降的料斗距离较近,使得取料装置上部结构较小,而在取料装置的下部,在经过第一改向链轮1051改向后,提升料斗和下降料斗会相互远离,下降料斗弯折一个角度,使得取料装置下部形成类似三角形的形状,方便设置取料段150。

121.优选的,通过采用人字形的取料装置,采取的是力效比更高的料斗斗口刃线正面进料的方式,在人字结构的底部,为了让取料臂能够挖取舱口围板下方的物料,取料装置底部设置足够长度的取料段150,使得料斗能够在船宽方向高速挖取物料,效率大大提高。

122.传统的l型取料头,是通过左右扫动,来实现物料进入料斗,但是深窄型的取料装置在卸料时不易卸干净,而且这种回转进料的方式,必须要采用l型取料装置,并搭配深窄型的料斗,从而实现回转堆挤进料。本实施例提供的取料装置,采用人字形结构的正面取料头,与传统链斗卸船机相比,结构更简单,同时整个取料装置底部的受力更均匀,造价也更低。

123.具体地,所述驱动链轮102与所述第一改向链轮1051之间设置有第二改向链轮1052,所述料斗链110在所述驱动链轮102与所述第二改向链轮1052之间形成卸料段160。

124.优选的,在卸料段160的相对下方位置可以设置漏斗等集料装置,方便物料的后续传递。通过设置卸料段160能够减少向下运动的空载料斗对需要卸料的满载料斗的干涉,保证卸料动作的高效进行。

125.优选的,在料斗链110外还设有用于防尘的罩壳107,起防尘作用。料斗仅在取料装置的靠下部分露出。

126.由于传统链斗卸船机使用的回转进料方式,链斗需要选用深窄型料斗才方便挖取,而深窄型链斗在卸料时不易卸干净。而本实施例的料斗由于采用正面进料的方式,可以将料斗设置为宽浅形式的料斗,方便物料进入和倒出。

127.所述料斗链110由料斗111和连接板112交替连接而成,料斗111的两端设置有耳板114,耳板114上设置有轴孔,连接板112上同样设置有轴孔,通过销轴将耳板114与连接板

112进行铰接,从而将所有的料斗连接在一起,组成料斗链。

128.传统链斗卸船机的取料装置,采用的是链条传动,取料链斗装在两根链条之间,驱动装置驱动链条从而带动链斗运动。这种传动方式,对链条的性能有较高要求,而且链条易损坏,需要定期更换,维护成本较高。

129.优选的,本实施例提供的取料装置,所述料斗111的料斗背板113能够直接参与传动,取消传统的链条传动,利用连接板和料斗背板传动,采用连接板将各个料斗连接起来,使料斗成为传动的一部分。料斗既是挖取物料时的工作机构,又作为料斗链的一部分参与传动,增大了受力面积,提高了可靠性。

130.优选的,驱动链轮和改向链轮作用在连接板上,连接板与背板上的销轴相连,连接板在料斗外侧,这样在驱动时和改向时不会与料斗干涉。连接板采用高强度材料制成,保证驱动和改向时的可靠。

131.本实施例提供的门座式卸船机,还包括运行小车13、升降浮动装置300、回转轴103和摇摆机构200。运行小车13适于相对所述臂架601移动,以沿船宽方向运动。

132.所述升降浮动装置300设置于所述运行小车13上,所述升降浮动装置300直接或间接的与所述取料装置100铰接连接,所述取料装置100适于相对所述升降浮动装置300沿船深方向进行升降运动,且所述取料装置100还适于相对所述升降浮动装置300沿船长方向进行摆动。

133.升降浮动装置300使得取料装置100能够相对所述升降浮动装置300沿船深方向进行升降运动并沿船长方向进行摆动;并通过设置回转轴103,使得取料装置100能够绕所述回转轴103沿船宽方向摆动;从而使取料操作具有多个自由度,在浪涌作用时能够自动调节取料装置100与卸船机主结构的相对位置,避免冲击传递到卸船机的主结构上,保证整体结构的安全,同时增加卸船机的调节方式,方便根据需要适应性调整取料装置100的摆动角度和/或提升高度。

134.所述运行小车13适于相对所述臂架601进行平动;且所述运行小车13的运行方向与所述取料装置100的绕所述回转轴103的回转平面相平行。所述臂架601上设置有所述取料装置100,所述臂架601可以带动所述取料装置100移动到船舱20的上方,以卸载所述船舱20中的物料30。

135.所述门座式卸船机设置于码头基础40上,所述臂架601通过门座立柱11与码头基础40连接,可选的,所述码头基础40上设置有轨道,所述门座立柱11可以沿轨道运动,以带动所述臂架601沿轨道运动。

136.优选的,取料装置100一次运动只在船宽方向上正面取料,取料装置100受的主要载荷都在取料装置100所在平面之内,有利于设备寿命的延长和效率的提高。

137.所述升降浮动装置300包括:固定架303和活动架305,所述固定架303与所述运行小车13连接,所述活动架305与所述取料装置100直接或间接连接,所述活动架305适于沿船深方向相对于所述固定架303运动,以带动所述取料装置100相对于所述运行小车13运动。

138.优选的,升降浮动装置300包括:升降架组件,所述升降架组件包括固定架303和活动架305,所述活动架305与所述取料装置100的连接方式可以为直接连接或间接连接,可选的,当所述活动架305与所述取料装置100通过连接横梁301间接连接,进一步可选的,所述连接横梁301与所述活动架305固定连接,所述连接横梁301与所述取料装置100活动连接。

139.本实施例通过设置升降浮动装置300包括可以沿船深方向相对运动的活动架305和固定架303,所述固定架303与运行小车13固定连接,所述活动架305与所述取料装置100固定连接,实现通过所述活动架305相对于所述固定架303运动来带动所述取料装置100相对于运行小车13运动,从而实现所述取料装置100的高度调节,与传统的通过链斗臂的俯仰运动来实现高度调节相比,本实施例提供的升降浮动装置300只需调节所述活动架305的升降即可实现所述取料装置100的升降,结构简单、操作简便、消耗能量较少,且调节精度高,能够提高所述取料装置100在小范围内升降的调节精度。

140.具体地,所述升降架组件还包括:第一驱动单元,所述第一驱动单元适于驱动所述活动架305相对于所述固定架303沿船深方向运动。

141.通过设置第一驱动单元驱动所述活动架305相对于所述固定架303沿船深方向运动,增加了装置的自动化程度,便于控制和调节所述取料装置100的升降。

142.具体地,所述第一驱动单元还包括:顶升油缸307和连接绳306,所述顶升油缸307的一端与所述固定架303固定连接,所述连接绳306与所述顶升油缸307的顶端滑动接触,所述连接绳306的一端与所述活动架305固定连接,所述连接绳306的另一端绕过所述顶升油缸307的顶端后与所述固定架303固定连接;

143.第四滑轮308,所述第四滑轮308设置于所述顶升油缸307的顶端,所述连接绳306设置于所述第四滑轮308的滑槽内。

144.需要说明的是,所述连接绳306与所述活动架305的连接点低于所述顶升油缸307的顶端,即低于所述连接绳306与所述顶升油缸307滑动接触的连接点;所述顶升油缸307的顶端指的是所述顶升油缸307远离所述固定架303的一端;所述连接绳306与所述顶升油缸307的顶端滑动接触指的是所述连接绳306直接或间接搭接在所述顶升油缸307的顶端,并能够相对滑动;所述顶升油缸307能够进行伸缩运动,当所述取料装置100需要上升时,所述顶升油缸307向上顶出,从而带动所述连接绳306运动,所述连接绳306与所述顶升油缸307的顶端相对滑动,并随着所述顶升油缸307的顶端的上升,所述连接绳306与所述活动架305的连接点相对所述固定架303向上移动,即带动所述活动架305上升,从而带动与所述活动架305固定连接的所述取料装置100上升,同理,当所述取料装置100需要下降时,所述顶升油缸307向下收回,在所述活动架305及所述取料装置100自身重力的作用下,所述活动架305及所述取料装置100沿船深方向下降,同时,由于所述顶升油缸307对所述连接绳306的支撑力作用,所述活动架305及所述取料装置100缓慢地随着所述顶升油缸307的下降速度而下降,而不会出现快速掉落的现象,其中,所述上升指的是沿所述船深方向向上运动,所述下降指的是沿所述船深方向向下运动。

145.可选的,所述连接绳306为钢丝绳。

146.本实施例提供的门架式链斗卸船机,包括顶升油缸307和连接绳306,通过所述顶升油缸307和所述连接绳306的配合实现驱动所述活动架305相对于所述固定架303运动,此外,由于所述连接绳306与所述顶升油缸307顶端具有一定的距离,且所述连接绳306为柔性材质,因而当所述取料装置100受到外部的顶升力时,所述活动架305随着所述取料装置100向上运动,所述连接绳306与所述活动架305的连接端随着所述活动架305上升,所述连接绳306由绷紧状态切换为松弛状态,从而所述连接绳306并不会带动所述固定架303向上运动,即不会将所述取料装置100受到的顶升力传递到所述固定架303上,从而避免了将所述顶升

力传递到外部结构上,避免了由于传统的取料装置100与外部结构的刚性连接而带来的对外部结构的损坏。

147.具体地,所述第一驱动单元还包括:第四滑轮308,所述第四滑轮308设置于所述顶升油缸307的顶端,所述连接绳306设置于所述第四滑轮308的滑槽内。

148.需要说明的是,所述第四滑轮308固定设置在所述顶升油缸307的顶端,随着所述顶升油缸307的顶端的升降而升降,所述连接绳306绕设在所述第四滑轮308的上方的滑槽中,间接实现所述连接绳306与所述顶升油缸307的顶端的滑动接触,当所述顶升油缸307的顶端上升或下降时,所述第四滑轮308随之上升或下降,从而带动所述连接绳306与所述第四滑轮308的接触点相对所述固定架303上升或下降。

149.具体地,所述升降浮动装置300还包括:缓冲组件,所述缓冲组件与所述连接绳306滑动连接,适于为所述连接绳306提供张紧力。需要说明的是,通过所述缓冲组件为所述连接绳306提供张紧力,保证所述连接绳306由于所述活动架305的运动而处于松弛状态后能够再次被拉紧,保证所述连接绳306不会从滑轮的滑槽中脱出,进而保证装置的可靠性。

150.具体地,所述缓冲组件包括第二驱动单元与第六滑轮311,所述第二驱动单元包括阻尼油缸309及设置在所述阻尼油缸309顶端的第五滑轮310,所述阻尼油缸309远离所述第五滑轮310的一端与所述固定架303固定连接,所述第六滑轮311与所述固定架303固定连接,所述连接绳306依次绕过所述第五滑轮310的下方、所述第六滑轮311的上方后与所述固定架303连接。

151.需要说明的是,所述第六滑轮311起到对所述连接绳306改向的作用,所述连接绳306依次绕过所述第五滑轮310的下方、所述第六滑轮311的上方后能够实现与所述固定架303的底端连接,其中,所述固定架303的底端指的是所述固定架303远离所述活动架305的一端。

152.需要说明的是,船舶随着波浪而上下起伏的时候,船舱底部可能会与取料装置100底部发生碰撞,取料装置100受到船舱底部施加的顶升力,而传统的链斗臂与卸船机结构之间为刚性连接,因而取料装置100会将受到的顶升力传递到卸船机结构上,一旦超过了结构的承受范围,卸船机结构将会受到永久损害,所以,传统的链斗卸船机通常只能在波浪较小的港口或者内河港口使用,使用和推广受到了限制。本实施例的升降浮动装置300应用在链斗卸船机上时,在所述取料装置100不受外部作用力而处于平衡状态时,所述缓冲组件的阻尼油缸309收缩的力与所述连接绳306提供给所述阻尼油缸309的拉力相平衡,当所述连接绳306由于所述取料装置100受到向上的顶升力而处于松弛状态时,所述阻尼油缸309受到的来自所述连接绳306向上的拉力减小,所述阻尼油缸309随之响应,所述阻尼油缸309收缩,位于所述阻尼油缸309顶端的第五滑轮310下降,从而将松弛的所述连接绳306张紧,这样,当被顶起的所述取料装置100再次回落时,所述连接绳306也能通过拉住所述活动架305而将所述取料装置100拉住,避免所述取料装置100快速下降对所述固定架303造成损坏,同时,当所述连接绳306处于松弛状态时,所述顶升油缸307由于受到来自所述连接绳306的压力减小,随之所述顶升油缸307响应,所述顶升油缸307的顶端带动所述第四滑轮308上升,以托住所述连接绳306,从而保证在所述取料装置100下落时,所述顶升油缸307能够提供足够的支撑力。在所述缓冲组件及所述第一驱动单元的作用下,所述连接绳306由松弛状态切换为张紧状态,所述连接绳306将压着所述顶升油缸307顶端的所述第四滑轮308,以将所述

顶升油缸307压回所述取料装置100受到顶升力而运动之前的位置,同理,所述阻尼油缸309恢复到所述取料装置100受到顶升力而运动之前的位置。其中,所述顶升油缸307与所述阻尼油缸309都能实现沿船深方向的伸缩运动,所述顶升油缸307的行程相对较长、响应速度相对略慢,所述阻尼油缸309的的行程相对较短、响应速度相对较快。

153.本实施例提供的门架式链斗卸船机,通过设置缓冲组件与所述连接绳306滑动连接,当所述连接绳306由于所述取料装置100受到向上的顶升力而处于松弛状态时,所述缓冲组件的阻尼油缸309随之响应,所述阻尼油缸309收缩,从而将松弛的所述连接绳306张紧,进而,当上升的所述取料装置100再次回落时,在所述连接绳306的拉力、所述顶升油缸307的支撑力及所述缓冲组件的作用下,所述活动架305及所述取料装置100能够缓缓回落,避免对与所述固定架303连接的外部结构造成冲击和损坏。

154.具体地,所述升降架组件还包括:至少一个中间支架304,所述中间支架304设置于所述固定架303与所述活动架305之间,与所述固定架303及所述活动架305滑动连接,所述活动架305适于带动所述中间支架304沿船深方向运动。

155.需要说明的是,所述中间支架304与所述固定架303及所述活动架305之间能够沿船深方向相对运动,所述中间支架304的运动是通过所述活动架305的运动来带动而实现的,可选的,所述中间支架304及所述活动架305、所述固定架303之间设置有限位结构,进一步可选的,所述限位结构可以是限位块,在所述活动架305向上运动过程中,当所述活动架305上的限位块与所述中间支架304上的限位块抵接时,所述活动架305拉动所述中间支架304向上运动;所述固定架303上也设置有限位块,以限制所述中间支架304不超过与所述固定架303的接触范围,防止所述中间支架304脱出。

156.通过设置所述升降架组件还包括至少一个设置在所述固定架303与所述活动架305之间的中间支架304,增加了所述升降架组件的升降范围,并且,可以缩短所述固定架303、活动架305沿船深方向的尺寸,从而增强结构的稳定性和可靠性。

157.具体地,所述升降浮动装置300还包括:连接横梁301,所述连接横梁301沿自身长度方向的中间与所述取料装置100可转动连接,所述升降架组件的数量为两组,两组所述升降架组件分别设置于所述连接横梁301的两端。

158.需要说明的是,所述连接横梁301自身长度方向与船长方向相平行;所述连接横梁301的两端指的是所述连接横梁301沿身长度方向的两端。

159.具体地,所述连接横梁301与所述取料装置100的连接方式为铰接。

160.需要说明的是,当所述升降浮动装置300应用在门架式链斗卸船机上时,当沿所述连接横梁301自身长度方向的浪涌的力作用在所述取料装置100上时,浪涌对所述取料装置100的冲击转化为所述取料装置100绕铰接点302的转动,避免浪涌的力直接作用到所述升降架组件上,进而防止浪涌的力的传递到与所述固定架303连接的所述卸船机的结构上,从而保护链斗卸船机整机结构安全。

161.通过连接横梁301与所述取料装置100的连接方式为铰接,实现所述取料装置100绕铰接点302转动,从而当所述取料装置100受到沿所述连接横梁301长度方向的作用力时,所述取料装置100绕所述铰接点302转动,从而避免所述取料装置100所受到的作用力直接传递到外部结构上,从而保护整体结构的安全。

162.本实施例提供的小车推进系统,包括小车本体403;驱动轮402,与所述小车本体

403铰接连接;柔性轨道401,与所述驱动轮402相抵接,所述驱动轮402适于在驱动单元404的带动下相对所述柔性轨道401沿预设方向行进;防护装置,直接或间接地与所述柔性轨道401相抵接,并适于在所述柔性轨道401的张紧力大于预设阈值时,切断所述驱动单元404向所述驱动轮402的动力传递。

163.需要说明的是,为保证所述驱动轮402的顺利行进,所述柔性轨道401需处于张紧状态,当所述小车本体403受到外力作用时,所述柔性轨道401被拉伸,张力增大,当张力大于预设阈值时,所述防护装置切断所述驱动单元404向所述驱动轮402的动力传递,其中,所述预设阈值根据所述柔性轨道401的性能设定的固定值。

164.可选的,所述柔性轨道401为链条,所述驱动轮402为链轮,所述小车推进系统通过链轮链条配合的方式驱动所述小车本体403沿所述链条的延伸方向行进。

165.本实施例提供的小车推进系统,通过设置驱动轮402在驱动单元404的带动下相对柔性轨道401沿预设方向行进,从而带动小车本体403沿预设方向行进,便于对所述小车本体403的位置进行调节;通过设置防护装置在柔性轨道401的张紧力大于预设阈值时切断所述驱动单元404向所述驱动轮402的动力传递,防止在所述柔性轨道401的张紧力过大情况下,因难以驱动所述驱动轮402而对所述驱动单元404造成损坏,并且,所述驱动单元404向所述驱动轮402切断动力传递后,所述驱动单元404不再与所述驱动轮402刚性连接,从而当所述小车本体403受到沿行进方向或与行进方向相反的外部作用力时,该作用力不会传递到所述驱动单元404上,从而保护所述驱动单元404不受损坏,进而降低小车的故障率,延长小车的使用寿命。

166.具体地,所述小车推进系统还包括:压紧轮409,所述压紧轮409与所述驱动轮402分别设置于所述柔性轨道401的相对两侧,并与所述柔性轨道401相抵接,以使所述柔性轨道401张紧。

167.本实施例提供的小车推进系统,通过设置压紧轮409与所述驱动轮402分别设置于所述柔性轨道401的相对两侧,位于所述柔性轨道401相对两侧的所述压紧轮409与所述驱动轮402向所述柔性轨道401提供了不同方向的作用力,从而实现所述柔性轨道401的张紧,且整体结构稳定可靠,增加了系统的稳定性。

168.具体地,所述防护装置还包括:离合器405,所述离合器405具有与所述驱动单元404相啮合的啮合状态,以及与所述驱动单元404相分离的分离状态,所述离合器405适于根据所述压紧轮409受到的所述柔性轨道401作用力的大小在所述啮合状态与所述分离状态之间切换。

169.可选的,所述防护装置与所述压紧轮409连接,即实现所述防护装置间接地与所述柔性轨道401相抵接,当所述柔性轨道401的张紧力大小不同时,所述压紧轮409所受到的来自所述柔性轨道401作用力的大小不同,从而根据所述压紧轮409受到的所述柔性轨道401作用力的大小来切换所述离合器405的所述啮合状态与所述分离状态。当所述柔性轨道401的张紧力大于所述预设阈值时,所述压紧轮409受到的所述柔性轨道401作用力增大,所述离合器405切换为分离状态,切断所述驱动单元404向所述驱动轮402的动力传递;当所述柔性轨道401的张紧力小于等于所述预设阈值时,所述压紧轮409受到的所述柔性轨道401作用力小,所述离合器405切换为啮合状态,所述驱动单元404向所述驱动轮402传递动力。

170.作为可变形的实施方式,所述防护装置不与所述压紧轮409连接,而是直接与所述

柔性轨道401连接,可选的,所述防护装置上设置有传感器来感应所述柔性轨道401的张紧力,当所述传感器检测到所述柔性轨道401的张紧力大于所述预设阈值时,通过控制器直接控制所述离合器405切换为分离状态,同样可以实现所述离合器405在啮合状态与分离状态之间切换。

171.本实施例提供的小车推进系统,通过设置离合器405根据所述压紧轮409受到的所述柔性轨道401作用力的大小在啮合状态与分离状态之间切换,实现所述防护装置根据所述柔性轨道401的张紧力的大小而在不切断所述驱动单元404向所述驱动轮402传递动力和切断所述驱动单元404向所述驱动轮402传递动力之间切换,结构简单,操作方便,且防护效果好。

172.具体地,所述防护装置还包括:连接板406,与所述小车本体403铰接连接,所述连接板406的一端与所述压紧轮409固定连接,所述连接板406远离所述压紧轮409的一端与所述离合器405固定连接。

173.可选的,所述小车本体403上设置有连接板铰点407,所述连接板406通过所述连接板铰点407与所述小车本体403铰接连接,所述连接板406可绕所述连接板铰点407转动。

174.具体地,所述压紧轮409适于在所述柔性轨道401的张紧力大于预设阈值时向上运动,并经由所述连接板406带动所述离合器405向下运动,以使所述离合器405与所述驱动单元404分离;

175.或者,所述压紧轮409适于在所述柔性轨道401的张紧力小于等于阈值时向下运动,并经由所述连接板406带动所述离合器405向上运动,以使所述离合器405与所述驱动单元404啮合。

176.本实施例提供的小车推进系统,通过设置连接板406连接所述压紧轮409与所述离合器405,实现所述离合器405与所述压紧轮409沿相反方向的运动,从而实现当所述柔性轨道401的张紧力大于预设阈值时,所述压紧轮409向上运动而带动所述离合器405向下运动,从而实现所述离合器405与所述驱动单元404分离,结构合理、可操作性好,进而保障了系统的安全性。

177.具体地,所述防护装置还包括:张紧油缸408,所述张紧油缸408的一端与所述小车本体403连接,另一端与所述压紧轮409连接,所述张紧油缸408适于为所述压紧轮409提供朝向所述柔性轨道401方向的作用力,并适于根据所述压紧轮409受到的所述柔性轨道401作用力的大小进行伸缩。

178.可选的,所述张紧油缸408与所述小车本体403通过设置在所述小车本体403上的铰接点铰接连接,所述张紧油缸408可绕该铰接点转动。

179.本实施例提供的小车推进系统,通过设置张紧油缸408为所述压紧轮409提供朝向所述柔性轨道401的作用力,并根据所述张紧油缸408受到的所述柔性轨道401的反作用力的大小进行伸缩,从而保证了所述柔性轨道401处于合理的张紧状态,并实现了所述压紧轮409在所述柔性轨道401张紧力大于预设阈值时的移动。

180.具体地,所述连接板406上设置有油缸铰点411,所述张紧油缸408与所述连接板406通过所述油缸铰点411铰接连接。

181.本实施例提供的小车推进系统,通过设置所述张紧油缸408通过设置在连接板406上的油缸铰点411与所述连接板406铰接,实现所述连接板406与所述张紧油缸408相对转

动,从而当所述压紧轮409需要上下移动时,通过所述张紧油缸408与所述连接板406之间的相对转动实现所述压紧轮409与所述张紧油缸408固定端之间距离的调节,保证所述压紧轮409顺利进行上下运动。

182.具体地,所述小车推进系统还包括:小车车轮410,设置于所述小车本体403的底端,适于为所述小车本体403的行进提供导向。

183.本实施例提供的门架式链斗卸船机,通过设置小车推进系统,实现小车本体403的位置进行调节,从而便于装卸位于不同位置的物料;通过所述小车推进系统的防护装置在柔性轨道401的张紧力大于预设阈值时切断所述驱动单元404向所述驱动轮402的动力传递,有效避免了所述小车本体403在浪涌的冲击作用时而将作用力传递到驱动单元404上,从而有效避免了浪涌冲击作用对小车的破坏,降低了门架式链斗卸船机的故障率。

184.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1