一种用于循环输送系统中输送气体的回收装置的制作方法

1.本实用新型属于气力输送系统领域,具体涉及一种用于循环输送系统中输送气体的回收装置。

背景技术:

2.当前聚丙烯、聚乙烯、聚氯乙烯、聚碳酸酯、金属矿粉等工艺生产后的粉料或细粉产品,目前粉料大多采用旋转阀进行输送,在输送过程中,均存在旋转阀泄漏量大,气体返回至其他区域或排放处理,且随着使用时间的推移,磨损增加,泄露量增大,造成“补气”增加,整个装置的能耗增加;其内部的空气泄漏引起的压力损失和输送能量耗散使得输送能力下降,严重影响气力输送系统的稳定性;且在旋转阀更换时,对旋转阀要求过高,造成国产化阀门的使用和发展滞后,是循环输送系统所面临的普遍性问题,解决上述问题对装置和客户来说带来的经济效益和社会效益巨大。

技术实现要素:

3.本实用新型所要解决的技术问题是输送过程中的“补气”不足,输送能力降低和国产化阀门替代等问题。为解决上述问题,本实用新型提供一种用于循环输送系统中输送气体的回收装置。

4.本实用新型采用如下技术方案:

5.一种用于循环输送系统中输送气体的回收装置,包括:缓冲料斗、尾气回收料斗、第一下料组件、第二下料组件、粉料仓、第一气体回收管路、第二气体回收管路和出料管路,所述缓冲料斗的输入端通过进料管路获取上游干燥合格粉料,所述缓冲料斗的输出端通过管路分别与至少两个第一下料组件的输入端连接,所述尾气回收料斗的输出端通过管路分别与至少一个第二下料组件的输入端连接,所述第一下料组件通过第一气体回收管路与缓冲料斗和尾气回收料斗的输入端连接将第一下料组件的泄漏气回收,所述第二下料组件通过第二气体回收管路与尾气回收料斗的输入端连接将第二下料组件的泄漏气回收,所述第一下料组件和第二下料组件的输出端通过出料管路与粉料仓连接将物料输送到粉料仓等待包装或补充添加剂。

6.可选地,所述回收装置还包括含粉气体回收组件,所述含粉气体回收组件包括:第一袋滤器、第二袋滤器、过滤器、第一冷却器、输送风机、第二冷却器和深冷器,所述第一袋滤器与尾气回收料斗连接,所述第二袋滤器与粉料仓连接,所述第一袋滤器和第二袋滤器的输出端通过含粉气体回收管路与过滤器的输入端连接,所述过滤器、第一冷却器、输送风机、第二冷却器和深冷器通过含粉气体回收管路顺次连接,所述深冷器的输出端与出料管路连接,将回收的粉料输送到粉料仓。

7.可选地,所述第一下料组件和第二下料组件均包括:集气室、旋转阀和反气管路,所述集气室的输入端通过管路与缓冲料斗或尾气回收料斗的输出端连接用于接收粉料,所述旋转阀的输入端与集气室的输出端连接,所述旋转阀的输出端通过出料管路与粉料仓连

接,所述反气管路一端连接在旋转阀上靠近集气室输出端处,所述反气管路另一端与集气室连接将高压气体输送到集气室中,所述第一气体回收管路和第二气体回收管路均与集气室连接将气体导出。

8.可选地,所述集气室的输入端与管路连接处设置有膨胀节。

9.可选地,所述第一气体回收管路和第二气体回收管路与集气室连接处设置有膨胀节和切断阀。

10.可选地,所述反气管路与旋转阀连接处设置有挡板。

11.可选地,所述第二下料组件的输入端处设置有助流器。

12.可选地,所述尾气回收料斗的输入端通过上游尾气回收管路与上游设备连接回收上游尾气。

13.可选地,所述出料管路上设置有蝶阀、逆止阀。

14.可选地,所述缓冲料斗和尾气回收料斗的输出端均设置有控制阀。

15.本实用新型的有益效果在于,配置有多个下料组件,便于连续运行和有故障时及时切换,可保证输送系统不停车平稳运行。旋转阀增加了由第一气体回收管路和第二气体回收管路回收泄露气,正常操作时,流程导向尾气回收装置,当尾气回收装置需要检修时,可短暂的切回原系统。进入尾气回收料斗和粉料仓的组份,经过袋滤器除尘后,将洁净的气体收回至循环系统低压处,经过含粉气体回收组件回收利用后,粉料用高压气体返回到系统中,循环利用。本实用新型可解决随着旋转阀的磨损而带来的“补气”不足能耗增加,输送能力下降,更换旋转阀频次,旋阀使用寿命降低等问题,达到了稳产的目的,而且大大节约了输送气体,实现了节能降耗。有效降低旋转阀要求,可用国产旋转阀代替进口阀门,降低了采购成本和技术难度摆脱依赖进口,降低投资成本和保证输送能力等问题,推动国产阀快速发展的作用。

附图说明

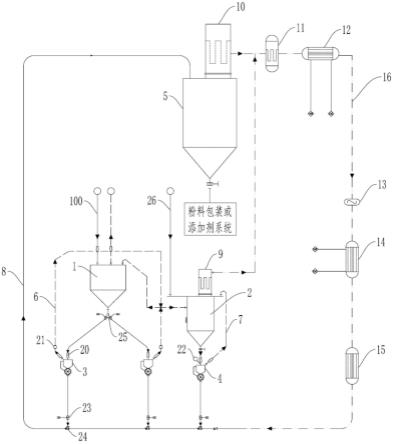

16.图1为本实用新型系统架构示意图;

17.图2为本实用新型第一下料组件和第二下料组件结构示意图。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

19.实施例一:

20.如图1所示,一种用于循环输送系统中输送气体的回收装置,包括:缓冲料斗1、尾气回收料斗2、第一下料组件3、第二下料组件4、粉料仓5、第一气体回收管路6、第二气体回收管路7和出料管路8,所述缓冲料斗1的输入端通过进料管路100获取上游干燥合格粉料,所述缓冲料斗1的输出端通过管路分别与至少两个第一下料组件3的输入端连接,所述尾气回收料斗2的输出端通过管路分别与至少一个第二下料组件4的输入端连接,所述第一下料组件3通过第一气体回收管路6与缓冲料斗1和尾气回收料斗2的输入端连接将第一下料组件3的泄漏气回收,所述第二下料组件4通过第二气体回收管路7与尾气回收料斗2的输入端

连接将第二下料组件4的泄漏气回收,所述第一下料组件3和第二下料组件4的输出端通过出料管路8与粉料仓5连接将物料输送到粉料仓5等待包装或补充添加剂。

21.如图1所示,所述第一下料组件3设置为至少两个,使其中一个作为常用下料设备,其余的作为备用下料设备,便于连续运行和有故障时及时切换。所述第一气体回收管路6和第二气体回收管路7将泄漏气进行回收利用,起到一定补气的作用。

22.如图1所示,所述回收装置还包括含粉气体回收组件,所述含粉气体回收组件包括:第一袋滤器9、第二袋滤器10、过滤器11、第一冷却器12、输送风机13、第二冷却器14和深冷器15,所述第一袋滤器9与尾气回收料斗2连接,所述第二袋滤器10与粉料仓5连接,所述第一袋滤器9和第二袋滤器10的输出端通过含粉气体回收管路16与过滤器11的输入端连接,所述过滤器11、第一冷却器12、输送风机13、第二冷却器14和深冷器15通过含粉气体回收管路16顺次连接,所述深冷器15的输出端与出料管路8连接,将回收的粉料输送到粉料仓5。

23.如图1所示,所述含粉气体回收组件用于将气体净化后回收利用,所述第一袋滤器9和第二袋滤器10回收尾气回收料斗2和粉料仓5内的含粉气体,然后收集到循环系统低压区域即过滤器11的输入端,经过滤器11滤除杂质后,在第一冷却器12进行初次冷却,输送风机13提供高压气流对含粉回收管路加压输送粉料,加压后物料在输送过程中会压缩使温度升高导致物料粘度升高,经过第二冷却器14和深冷器15冷却到合格温度后从出料管道路输送到粉料仓5处,完成循环。

24.如图1、2所示,所述第一下料组件3和第二下料组件4均包括:集气室17、旋转阀18和反气管路19,所述集气室17的输入端通过管路与缓冲料斗1或尾气回收料斗2的输出端连接用于接收粉料,所述旋转阀18的输入端与集气室17的输出端连接,所述旋转阀18的输出端通过出料管路8与粉料仓5连接,所述反气管路19一端连接在旋转阀18上靠近集气室17输出端处,所述反气管路19另一端与集气室17连接将高压气体输送到集气室17中,所述第一气体回收管路6和第二气体回收管路7均与集气室17连接将气体导出。

25.如图1所示,所述集气室17的输入端与管路连接处可设置有膨胀节20,补偿物料在输送过程中管体发生发生轴向变形。

26.如图1所示,所述第一气体回收管路6和第二气体回收管路7与集气室17连接处可设置有膨胀节20和切断阀21,用于补偿气体在输送过程中管体发生发生轴向变形以及控制气体回收的管路的通断。

27.在其他实施例中,为了防止粉料在旋转阀18转动过程中物料直接进入到反气管路19中降低送料效率,所述反气管路19与旋转阀18连接处设置有挡板。

28.如图1所示,在其他实施例中,为了使下料更加顺畅,所述第二下料组件4的输入端处设置有助流器22。

29.如图1所示,所述尾气回收料斗2的输入端可通过上游尾气回收管路26与上游设备连接回收上游尾气。

30.如图1所示,所述出料管路8上设置有蝶阀23、逆止阀24,使出料管路8只能单向通行,防止物料反流。

31.如图1所示,所述缓冲料斗1和尾气回收料斗2的输出端均设置有控制阀25,用于对物料的输出量进行调节。

32.本实用新型的有益效果在于,配置有多个下料组件,便于连续运行和有故障时及时切换,可保证输送系统不停车平稳运行。旋转阀增加了由第一气体回收管路和第二气体回收管路回收泄露气,正常操作时,流程导向尾气回收装置,当尾气回收装置需要检修时,可短暂的切回原系统。进入尾气回收料斗和粉料仓的组份,经过袋滤器除尘后,将洁净的气体收回至循环系统低压处,经过含粉气体回收组件回收利用后,粉料用高压气体返回到系统中,循环利用。本实用新型可解决随着旋转阀的磨损而带来的“补气”不足能耗增加,输送能力下降,更换旋转阀频次,旋阀使用寿命降低等问题,达到了稳产的目的,而且大大节约了输送气体,实现了节能降耗。有效降低旋转阀要求,可用国产旋转阀代替进口阀门,降低了采购成本和技术难度摆脱依赖进口,降低投资成本和保证输送能力等问题,推动国产阀快速发展的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1