一种用于顶棚的物流器具的制作方法

1.本实用新型涉及一种用于顶棚的物流器具,属于包装箱技术领域。

背景技术:

2.在汽车产业分工精细化快速发展的今天,汽车零部件通常由分散于不同地区的汽车零配件生产厂家根据设计图纸生产制造,再各自运输至车企总装部门统一装配。在汽车零配件出厂、储存、运输、装配过程中,科学选择汽车零部件包装箱,有利于最大限度地减少运输损耗、降低运输成本、提高运载效率。

3.汽车顶棚是构成驾驶室及后排厢室的重要组成部分,通常为异型曲面结构,正面为凹面,背面为凸面,因而横向尺寸大,且沿纵向不规则延伸,包装空间利用率底;汽车顶棚多为钢材质,自重较大,因而容易发生变形,尤其是顶棚背面布设有固定卡凸,在重应力作用下易损坏,这些因素都给汽车顶棚的包装和运输工作造成了一定难度。目前,在对汽车顶棚进行储存或运输时,通常放置于木质或纸质包装箱内,通过填充海绵、泡沫等柔性物质来避免其遭到损坏,该包装方式不仅存在缓震欠佳、固定不牢、易污染等缺陷,尤其是难以同时兼顾自身强度和重量,不利于提高包装质量和增进物流效益。

技术实现要素:

4.针对现有技术的不足,本实用新型的目的在于提供一种用于顶棚的物流器具,以解决现有技术中顶棚包装箱固定不牢、顶棚易损、易污染、空间利用率低的的技术问题。

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.一种用于顶棚的物流器具,包括不少于两个沿纵向分布的器具本体,所述器具本体的本体顶面向内凹陷形成有型腔,汽车顶棚背面朝下横向收容于型腔内;

7.型腔的支撑面向内凹陷形成有避空收容汽车顶棚的拉手容凸或/和固定卡凸的避空槽。

8.优选地,所述支撑面向内镂空形成有第一镂空口或/和第二镂空口;

9.所述第一镂空口位于型腔的中间区域,尺寸与型腔所收容汽车顶棚的天窗或/和操控窗的位置相适应;

10.所述第二镂空口位于型腔的近边缘区域,尺寸小于第一镂空口。

11.优选地,器具本体的本体底面向外凸起形成有与支撑面相对应的下沉底面;

12.还包括与最下一层器具本体的本体底面相连接的垫空座,垫空座的高度不小于下沉底面超出本体底面的深度。

13.优选地,下沉底面或/和器具本体的本体底面向内凹陷形成有减料槽。

14.优选地,本体顶面向内凹陷形成有与型腔连通的顶面侧槽。

15.优选地,所述顶面侧槽不少于两个且呈对称分布。

16.优选地,本体顶面设有向外凸起形成的顶面凸台或/和向内凹陷形成的底面凹槽,器具本体的本体底面设有与本体顶面的顶面凸台或/和底面凹槽相适配的底面凹槽或/和

顶面凸台。

17.优选地,器具本体的本体底面向内凹陷形成有与器具本体的侧面连通的底面侧槽,或/和器具本体的侧面向内凹陷形成有边槽。

18.优选地,底面侧槽或/和边槽不少于两个且呈对称分布。

19.优选地,所述物流器具采用eps材质。

20.与现有技术相比,本实用新型所达到的有益效果:本实用新型物流器具由若干器具本体沿纵向堆垛而成,器具本体的本体顶面向内凹陷形成有横向收容汽车顶棚型腔,对于汽车顶棚起到了横向限位的作用,上层器具本体对下层器具本体内所收容汽车顶棚起到纵向限位的作用,从而把汽车顶棚牢牢固定在器具本体上,避免了填充物带来的白色污染。型腔的支撑面向内凹陷形成有避空槽,以避空收容汽车顶棚背面显著凸起的拉手容凸和固定卡凸的,避免拉手容凸和固定卡凸受压致损。型腔采取了下沉设计,超出本体底面的下沉底面下沉到下层器具本体的型腔内,以利于减小每层器具本体的层高,从而提高包装空间利用率,增进物流效益。最底一层器具本体的本体底面连接有垫空座,以容纳该层器具本体的下沉底面。本实用新型物流器具基于eps材质制备而成,具有承重好、缓冲好、重量轻的优点。

附图说明

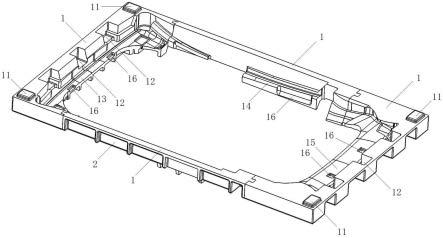

21.图1是本实用新型实施例中器具本体的顶面立体图;

22.图2是本实用新型实施例中器具本体的底面立体图;

23.图3是本实用新型实施例中器具本体的上视图;

24.图4是本实用新型实施例中器具本体的下视图;

25.图5是本实用新型实施例中器具本体的前视图;

26.图6是本实用新型实施例中器具本体的左视图;

27.图7是本实用新型实施例中汽车顶棚的正面立体图;

28.图8是本实用新型实施例中汽车顶棚的背面立体图;

29.图9是本实用新型实施例中器具本体收容汽车顶棚的顶面立体图;

30.图10是本实用新型实施例中器具本体收容汽车顶棚的前视图;

31.图11是本实用新型实施例中器具本体收容汽车顶棚的左视图;

32.图12是本实用新型实施例中两个器具本体堆垛放置的顶面立体图;

33.图13是本实用新型实施例中垫空座的顶面立体图;

34.图14是本实用新型实施例中器具本体组合垫空座的顶面立体图;

35.图15是本实用新型实施例中器具本体组合垫空座的前视图。

36.图中:1、本体顶面;11、顶面凸台;12、顶面侧槽;13、前支撑面;14、侧支撑面;15、后支撑面;16、避空槽;2、边槽;21、第一镂空口;22、第二镂空口;3、本体底面;31、底面凹槽;32、底面侧槽;33、减料槽;34、下沉底面;4、汽车顶棚;41、前棚板;42、侧棚板;43、后棚板;44、拉手容腔;45、拉手容凸;46、天窗;47、操控窗;48、固定卡凸;5、垫空座。

具体实施方式

37.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本

实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

38.需要说明的是,在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。本实用新型描述中使用的术语“前”、“后”、“左”、“右”、“上”、“下”指的是附图中的方向,术语“内”、“外”分别指的是朝向或远离特定部件几何中心的方向。

39.本实用新型具体实施方式提供了一种用于顶棚的物流器具,由若干个器具本体沿纵向堆垛组合而成。本实施例中,器具本体采用聚苯乙烯泡沫(expanded polystyrene,eps)制作。eps是一种轻型高分子聚合物,它是采用聚苯乙烯树脂加入发泡剂,同时加热进行软化,产生气体,形成一种硬质闭孔结构的泡沫塑料,具有吸水性小,保温性好,质量轻及较高的机械强度等特点。

40.如图7至图8所示,分别是本实用新型实施例中汽车顶棚的正面立体图、背面立体图,汽车顶棚4具有弧面棚板,正面为凹面,背面为凸面,横向尺寸较大,且沿纵向不规则延伸,需要占用较大的包装空间。本实施例中,棚板中间区域开有天窗46,该天窗46将棚板分隔为前棚板41、侧棚板42、后棚板43。前棚板41和后棚板43的背面设有显著凸起的固定卡凸48,侧棚板42正面设有收容车厢拉手的拉手容腔44,侧棚板42背面设有与拉手容腔44相对应且显著凸起的拉手容凸45。固定卡凸48和拉手容凸45显著凸起,受力面积小,在汽车顶棚4自身重力作用下受压易损坏。

41.如图1至图6所示,分别是本实用新型实施例中器具本体的顶面立体图、底面立体图、上视图、下视图、前视图、左视图,器具本体的本体顶面1向内凹陷形成有型腔,汽车顶棚4背面朝下横向收容于型腔内。由于型腔与汽车顶棚4外形轮廓相吻合,因而对于汽车顶棚4起到纵向限位的作用。当多个器具本体堆垛放置时,上层器具本体对于下层器具本体内所收容的汽车顶棚4起到纵向限位的作用,从而把汽车顶棚4牢牢固定在器具本体上。

42.型腔的支撑面中间区域向内镂空形成有第一镂空口21,第一镂空口21的形状尺寸与型腔所收容汽车顶棚4的天窗46和操控窗47的位置相适应。第一镂空口21的尺寸较大,主要作用在于省料、减重。型腔支撑面被第一镂空口21分隔为前支撑面13、侧支撑面14、后支撑面15。其中,前支撑面13支撑汽车顶棚4的前棚板41,侧支撑面14支撑汽车顶棚4的侧棚板42,后支撑面15支撑汽车顶棚4的后棚板43。后支撑面15向内镂空形成有第二镂空口22,第二镂空口22的尺寸较小,主要作用有两个,一是避空容纳后棚板43背面上的凸起部件;二是使后支撑面15纵向贯通,避免后支撑面15与后棚板43之间因气温等因素产生负压而无法分离。

43.型腔的支撑面向内凹陷形成有避空槽16,其中侧支撑面14上的避空槽16主要用于避空收容侧棚板42背面的拉手容凸45,前支撑面13和后支撑面15上的避空槽16主要用于避空收容前棚板41和后棚板43背面的固定卡凸48,以避免汽车顶棚4背面显著凸起的拉手容凸45和固定卡凸48直接与型腔的支撑面相接触,在汽车顶棚4自重压力下导致损坏。

44.器具本体的侧面向内凹陷形成有若干边槽2,边槽2可设计为与本体底面3连通,也可设计为不与本体底面3连通;本体底面3向内凹陷形成有若干与器具本体的侧面连通的底面侧槽32。边槽2和底面侧槽32均在器具本体上呈左右对称分布,以利于操作人员施力抬起收容有汽车顶棚4的器具本体。

45.如图9至图11所示,分布是本实用新型实施例中器具本体收容汽车顶棚的顶面立体图、前视图、左视图,汽车顶棚4背面朝下收容于型腔内,汽车顶棚4向上不超出本体顶面1,汽车顶棚4背面的固定卡凸48和拉手容凸45避空收容于第二镂空口22内。

46.器具本体的本体底面3向外凸起形成有与支撑面相对应的下沉底面34,即对本体顶面1的型腔采取了下沉设计,确保型腔内所收容汽车顶棚4向上不超出本体顶面1。当多个器具本体堆垛放置时,上层器具本体超出本体底面3的下沉底面34下沉到下层器具本体的型腔内,该设计有利于减小每层器具本体的层高,以提高包装空间利用率,增进物流效益。

47.具体如图12所示,是本实用新型实施例中两个器具本体堆垛放置的顶面立体图。本体顶面1还设有向外凸起形成的顶面凸台11,本体底面3设有与顶面凸台11相适配的底面凹槽31。当多个器具本体堆垛放置时,下层器具本体的顶面凸台11嵌入到上层器具本体的底面凹槽31内,对于相邻两个器具本体起到横向限位的作用,避免堆垛时发生倾覆。当然,也可以在本体顶面1设置底面凹槽31、在本体底面3设置顶面凸台11,或者在本体顶面1同时设置顶面凸台11和底面凹槽31、在本体底面3同时设置底面凹槽31和顶面凸台11,能够产生相同的技术效果。

48.本体底面3和下沉底面34均向内凹陷形成有减料槽33,作用在于省料、减重。本体顶面1还向内凹陷形成有若干与型腔连通的顶面侧槽12,操作人员可自顶面侧槽12将收容于型腔内的汽车顶棚4;顶面侧槽12在本体顶面1上呈左右对称分布,以利于两侧同时施力抬起,提高工作效率。

49.为解决最底一层器具本体的下沉底面34的容纳问题,本实用新型物流器具还设计了与本体底面3相连接的垫空座5。具体如图13所示,是本实用新型实施例中垫空座的顶面立体图,垫空座5为环形结构,垫空座5的高度不小于下沉底面34超出本体底面3的深度。最底一层器具本体的下沉底面34容纳至垫空座5的中空环内。在承压多层器具本体发生颠簸或碰撞时,垫空座5会产生一定程度的纵向压缩形变,从而发生横向膨胀形变,中空环为该横向膨胀形变提供了更好的容纳空间。垫空座5与最底一层器具本体的连接方式,可以采取卡接、粘合等,也可以采取两者一体成型的技术措施。

50.如图14和图15所示,分别是本实用新型实施例中器具本体组合垫空座的顶面立体图、前视图。多层器具本体和垫空座5组合后,形成了一个完整的物流器具。

51.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1