一种立体料库一拖二交叉上下料系统的制作方法

1.本实用新型涉及立体料库辅助上下料技术领域,具体为一种立体料库一拖二交叉上下料系统。

背景技术:

2.在板材进行储存过程中,一般将分别放置于料库的不同层面上,用于储存不同的板材,并且可以通过调整移动立体料库的位置移动整体存放的板材的位置,方便其进行储存或取用,但是现有的料库在使用时,需要使用机械手对其中的板材进行移动,以便于后续对板材进行相应加工,一般采用单一轨道架对其进行上料和下料,从而影响其对板材的存放效果,导致其实用性较差。

3.因此,我们提出了一种立体料库一拖二交叉上下料系统。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种立体料库一拖二交叉上下料系统,解决了现有单一轨道上下料操作繁琐继而导致工作效率较低的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种立体料库一拖二交叉上下料系统,包括龙门架,所述龙门架的顶部装配有两组位置相对的轨道架,且轨道架中装配有上料架和下料架,所述龙门架的外侧装配有立体料库,所述立体料库的底部装配有料台,所述龙门架的内侧设置有进料座和排料座,且龙门架的外侧装配有位于进料座和排料座外侧的进料仓和排料仓,且龙门架的内侧还装配有位于排料座外侧的输料座。

8.优选的,所述立体料库的下方装配有两组交错式料台,且料台位于进料座的外侧。

9.优选的,所述上料架和下料架中均装配有横架,所述轨道架的顶部开设有轨槽,且上料架和下料架中横架两端的底部固定安装有与轨道架顶部轨槽规格相适配的滑座。

10.优选的,所述上料架中横架上装配有驱动缸,所述驱动缸的输出端为其底部的抵杆,且抵杆的底端装配有真空吸盘架。

11.优选的,所述下料架中横架的底部装配有两组料叉,且两组料叉与横架之间均装配有气缸。

12.优选的,所述输料座的顶部装配有轨座,且输料座的顶部装配有位于下料架下方的料板座。

13.(三)有益效果

14.本实用新型提供了一种立体料库一拖二交叉上下料系统。具备以下有益效果:

15.该立体料库一拖二交叉上下料系统,通过轨道架顶部上料架和下料架的设置,能够利用轨道架驱动上料架与下料架对料板进行入料和排料,进而能够采用上料架和下料架对料板进行交替运行,节省了上下料时间,工作效率较高,解决了现有单一轨道上下料操作

繁琐继而导致工作效率较低的问题。

附图说明

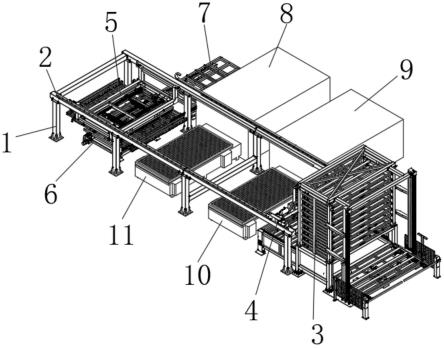

16.图1为本实用新型的结构示意图;

17.图2为本实用新型后视的结构示意图;

18.图3为本实用新型侧视的结构示意图;

19.图4为本实用新型前视的结构示意图;

20.图5为本实用新型俯视的结构示意图。

21.图中:1、龙门架;2、轨道架;3、立体料库;4、上料架;5、下料架;6、输料座;7、料板座;8、排料仓;9、进料仓;10、进料座;11、排料座;12、料台。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1-5,本实用新型实施例提供一种技术方案:一种立体料库一拖二交叉上下料系统,包括龙门架1,龙门架1的顶部装配有两组位置相对的轨道架2,且轨道架2中装配有上料架4和下料架5,龙门架1的外侧装配有立体料库3,立体料库3的底部装配有料台12,龙门架1的内侧设置有进料座10和排料座11,且龙门架1的外侧装配有位于进料座10和排料座11外侧的进料仓9和排料仓8,且龙门架1的内侧还装配有位于排料座11外侧的输料座6;

24.其中,在本实施例中,需要补充说明的是,该立体料库一拖二交叉上下料系统,通过轨道架2顶部上料架4和下料架5的设置,能够利用轨道架2驱动上料架4与下料架5对料板进行入料和排料,进而能够采用上料架4和下料架5对料板进行交替运行,节省了上下料时间,工作效率较高,解决了现有单一轨道上下料操作繁琐继而导致工作效率较低的问题。

25.在本实施例中,需要补充说明的是,立体料库3的下方装配有两组交错式料台12,且料台12位于进料座10的外侧;

26.其中,立体料库3采用总高4.8米的立体料库,实现,2台激光机加工不同规格的板材自动上下料,立体料库3配置2层交错结构料台12,立体料库3为10+2层模式,上面10层为储料区,下面2层为交错出料台,共12层。层高240mm,允许码放高度140mm,每层额定承载3000kg。立体料库3为全伺服驱动,立体料库3料车升降和出入料库均为大扭矩伺服电机经精密减速机带动双边起重链条同步驱动,升降速度为5-12m/min无极可调,出入料库速度为5-20m/min无极可调。较行业内现使用的变频电机驱动,提速30%以上;立体料库3配套11部料车,料车最大允许码放板材幅面2.0m*4m,均匀受力额定承载3000kg。

27.在本实施例中,需要补充说明的是,上料架4和下料架5中均装配有横架,轨道架2的顶部开设有轨槽,且上料架4和下料架5中横架两端的底部固定安装有与轨道架2顶部轨槽规格相适配的滑座。

28.在本实施例中,需要补充说明的是,上料架4中横架上装配有驱动缸,驱动缸的输出端为其底部的抵杆,且抵杆的底端装配有真空吸盘架;

29.其中,上料架4中配套24组妙德系列重载真空吸盘,带气动分板装置,可对3mm以下薄板实现自动分板功能。适合板材最大幅面2.0m*4m,最小幅面0.8m*0.8m,满幅面额定承载700kg。

30.在本实施例中,需要补充说明的是,下料架5中横架的底部装配有两组料叉,且两组料叉与横架之间均装配有气缸;

31.其中,下料架5采用上下2层运行模式,可交叉运动,由伺服电机经精密减速机驱动,配合原装进口hiwin上银直线导轨,运行速度快。重复定位精度

±

1mm。吸盘上料升降行程1300mm速度5-13m/min无极可调。叉式下料升降行程700mm速度5-10m/min无极可调。横移速度均为10-50m/min无极可调。

32.在本实施例中,需要补充说明的是,输料座6的顶部装配有轨座,且输料座6的顶部装配有位于下料架5下方的料板座7;

33.其中,输料座6由变频电机驱动,适合板材幅面2m*4m,最大码放高度250mm,额定承载3000kg。料台交换最大速度15m/min。

34.此外,该装置中也装配有操作台和电控箱,其中数控系统采用日本欧姆龙程序控制器+台湾威纶通触摸屏,示教模式编程,可以切换自动模式和手动模式,适合不同的工作状态。智能自动启停系统,设备待机状态时自动关闭电源,节能环保。

35.并且,立体料库3为10+2层模式,上面10层为储料区,下面2层为交错出料台,共12层。层高240mm,允许码放高度140mm。料车最大允许码放板材幅面2m*4m,均匀受力额定承载3000kg。料车升降和出入料库均由伺服电机经减速机驱动,运行速度快,定位精度高。立体料库前方配套了安全护栏和安全杆。

36.本实用新型的工作原理及使用流程:当需要该装置对板材进行加工上下料时,预先将板材放置在立体料库3中,并将板材输送至料台12,驱动上料架4及其底部的吸盘吸附料台12上的板材,然后将其运输至进料座10上,并由进料座10将板材输送至进料仓9中进行相应加工,加工后的板材由排料仓8输出至排料座11上,然后驱动下料架5及其底部的料叉对板材进行拿取,并将其运输至料板座7的顶部,最后由输料座6输送至下一工作台中,从而达到对板材进行高效上下料的效果。

37.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

38.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1