拼接件、弯形引导单元、升降机构以及吊挂系统的制作方法

1.本实用新型涉及吊挂系统领域,具体涉及一种拼接件、弯形引导单元、升降机构以及吊挂系统。

背景技术:

2.在服装、窗帘等制品的加工工厂中,往往是通过人工对待加工的材料运输到各个操作台,然后由人工进行对应的加工,加工完成后,再由人工整理好运输至下一工位或是存储区域进行存放,人工加工及搬运效率低,若要提升加工效率,就需要增加专门运输的人员,这样又会提高人工成本,存在一定的缺陷。

3.随着机械自动化的普及,服装加工厂也引入了很多机械设备,其中,吊挂系统就是一种便于货物运输的设备。为了方便货物运输,并且合理应用空间,通常会将吊挂系统设置在加工区域的顶部,用于将悬挂有货物的挂架输送至各个工作站。而由于为了方便人员操作,工位一般设置在地上,在货物需要进入工作站进行进一步处理时,就需要先将货物通过吊挂系统向下输送至工位上,然后在工人加工完成后再向上输送至主轨道上进行运输,因此就需要用到能够将货物进行上下运送的升降机构,先让货物挂架进入到升降机构中,再由升降机构带动其进行升降移动。现有的挂架升降机构通常采用板链,为了方便让操作工获取货物,通常会将升降机构的链条设置为三角形的形状,最低处即为操作台,三角形的设计具有拐角,具体可参考发明专利cn112173571b。在此种升降机构中,当由于场地或货物的原因需要将板链设计地比较长时,板链由于本身的重力就容易在拐角处直接下垂而影响到板链的走势,尤其是在挂架进入板链的入口处,因此如何让链条能够在拐角处顺利地转变方向就是现在急需解决的问题。

技术实现要素:

4.本实用新型针对上述问题,提出了一种拼接件、弯形引导单元、升降机构以及吊挂系统。

5.本实用新型提供了一种拼接件,设置在对载置有货物的挂架进行输送的吊挂系统的工作站的升降机构中,用于拼接形成弯形引导单元从而与升降机构的板链配合来改变板链的运行方向,具有这样的特征,包括:安装部,内侧设有用于让板链的悬挂边沿进行悬挂的引导槽,容纳部,朝向安装部的一侧设有用于容纳挂架的内轮盘的容纳槽,其中,引导槽凸出容纳槽,且板链悬挂在引导槽内时,板链位于容纳槽的外侧,拼接件具有两个拼接面作为第一拼接面和第二拼接面,每个拼接面上至少具有一个凸状嵌合块或一个凹状嵌合槽,两个拼接面之间具有夹角。

6.在本实用新型提供的拼接件中,还可以具有这样的特征,其中,凹状嵌合槽的槽底宽度大于凹状嵌合槽的槽口宽度,凸状嵌合块与邻接的拼接件的凹状嵌合槽的形状相匹配。

7.在本实用新型提供的拼接件中,还可以具有这样的特征,还包括连接部,用于将安

装部以及容纳部相连形成一体,其中,安装部上设有一对凸状嵌合块和一对凹状嵌合槽,容纳部和连接部上分别设有一个凸状嵌合块和一个凹状嵌合槽。

8.在本实用新型提供的拼接件中,还可以具有这样的特征,其中,夹角的度数为2

°

~10

°

。

9.在本实用新型提供的拼接件中,还可以具有这样的特征,其中,夹角的度数为2

°

或5

°

。

10.在本实用新型提供的拼接件中,还可以具有这样的特征,其中,引导槽的槽口以其中心线为轴对称设有一对用于与悬挂边沿相对应的支撑凸沿,容纳槽的外侧设有用于阻挡在内轮盘底部外侧的挡沿,挡沿的外侧成型有用于避让板链的避让台阶。

11.在本实用新型提供的拼接件中,还可以具有这样的特征,其中,安装部上开设有若干个用于与升降机构的板链引导部件或连接轨道相固定的贯通孔,安装部的顶部设有用于与吊挂系统的固定框架相固定的安装凸台,该安装凸台的外侧宽度大于内侧宽度。

12.本实用新型还提出了一种弯形引导单元,具有这样的特征,包括:多个拼接件,拼接件的凸状嵌合块与邻接的拼接件的凹状嵌合槽相互嵌合,其中,拼接件为如上所述的拼接件。

13.在本实用新型提供的弯形引导单元中,还可以具有这样的特征,其中,拼接件包含第一拼接件与第二拼接件,第一拼接件的安装部的最大宽度处的宽度为l1,第一拼接件的容纳部的底部宽度为l2,且l1》l2,第二拼接件的安装部的最大宽度处的宽度为l3,第二拼接件的容纳部的底部宽度为l4,l2《l3《l1《l4,且l1+l3=l2+l4,第一拼接件与第二拼接件按照2:1的比例进行排列形成弯形引导单元。

14.本实用新型还提出了一种升降机构,设置在对载置有货物的挂架进行输送的吊挂系统的工作站中,用于将来自于工作站的进站轨道上的挂架进行升降运输,具有这样的特征,至少包括:板链,用于悬挂挂架并带动挂架进行移动;驱动组件,用于驱动板链进行移动;以及导入组件,用于承接来自于进站轨道上的挂架并导入板链上;其中,导入组件中设置有弯形引导单元,该弯形引导单元为如上所述的弯形引导单元。

15.本实用新型还提出了一种吊挂系统,用于对载置有货物的挂架进行输送,具有这样的特征,包括:主轨道,工作站,至少设置有一个,安装在主轨道上,其中,工作站具有:进站机构,与主轨道相连接,用于让挂架进站,升降机构,用于将挂架进行上下升降,操作台,设置在升降机构的底部,出站机构,与主轨道相连接,用于让挂架出站,进站轨道,用于连接进站机构与升降机构,出站轨道,用于连接升降机构与出站机构,升降机构为如上所述的升降机构。

16.本实用新型的作用与效果

17.根据本实用新型所涉及的拼接件、弯形引导单元、升降机构以及吊挂系统,由于拼接件具有安装部和容纳部,安装部内侧设有用于让板链的悬挂边沿进行悬挂的引导槽,容纳部朝向安装部的一侧设有用于容纳挂架的内轮盘的容纳槽,使得板链能够悬挂在引导槽上,当多个拼接件拼合在一起形成弯形引导单元时,板链可以沿着多个引导槽形成的轨迹进行运输,而拼接件的两个拼接面之间存在一定的夹角,使得多个拼接件在拼接后可以形成具有一定弧度的弯形引导单元,当板链在沿着该弯形引导单元运输时就可以改变运行方向,以实现在升降机构中板链于拐角处的顺利转弯;另外,采用拼接件的形式来拼接形成弯

形引导单元,可以根据实际场地需求进行任意角度的拼接,十分方便。本实用新型提供的吊挂系统因为具有弯形引导单元,所以使货物载具(挂架)在升降机构上的转移更易自动化,能够更高效地输送货物,极大缩短了货物运输到操作台的时间,节省时间成本,使作业更加高效。

附图说明:

18.图1是本实用新型的实施例中吊挂系统的工作站的结构示意图。

19.图2是本实用新型的实施例中升降机构的结构示意图。

20.图3是本实用新型的实施例中链节单元的结构简图。

21.图4是本实用新型的实施例中承载链节的立体图。

22.图5是本实用新型的实施例中承载链节的俯视图。

23.图6是本实用新型的实施例中连接链节的俯视图。

24.图7是本实用新型的实施例中链节单元的截面图之一。

25.图8是本实用新型的实施例中链节单元的截面图之二。

26.图9a是本实用新型的实施例中单轮挂架的结构简图。

27.图9b是本实用新型的实施例中双轮挂架的结构简图。

28.图10是本实用新型的实施例中限位件的结构简图。

29.图11是本实用新型的实施例中承载链节在承接挂架时的截面图。

30.图12是本实用新型的实施例中挂架进入入口处时的状态示意图。

31.图13是本实用新型的实施例中挂架在入口处被承接时的状态示意图。

32.图14是本实用新型的实施例中板链引导部件及滚轮引导部件的安装结构立体图。

33.图15是本实用新型的实施例中板链引导部件及滚轮引导部件的安装结构侧视图。

34.图16是本实用新型的实施例中挂架在入口处被承接时的截面图。

35.图17是本实用新型的实施例中滚轮引导部件的结构简图。

36.图18是本实用新型的实施例中挂架滚轮位于滚轮引导部件上的结构示意图。

37.图19是本实用新型的实施例中入口处与进站轨道衔接的结构示意图。

38.图20是本实用新型的实施例中连接扣件的结构示意图之一。

39.图21是本实用新型的实施例中连接扣件的结构示意图之二。

40.图22是本实用新型的实施例中弯形引导单元的结构简图。

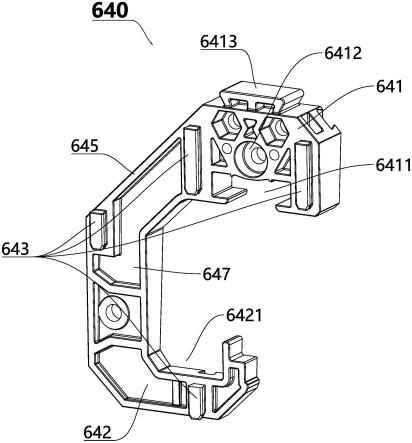

41.图23是本实用新型的实施例中拼接件的结构简图之一。

42.图24是本实用新型的实施例中拼接件的结构简图之二。

43.图25是本实用新型的实施例中板链带着挂架滚轮悬挂在拼接件内的结构简图。

44.图26是本实用新型的实施例中拼接件的侧面图。

45.附图标记:主轨道10、进站轨道11、出站轨道11’、工作站100、进站机构20、出站机构30、升降机构40、板链41、链节单元410、承接链节411、连接链节412、阻挡边4121、承载板体413、承载链板413a、413b、开口槽4131、限位孔4131’、内转动孔4133、外转动孔4132、导向凸边4134、第一插口4134a、第二插口4143b、插孔4135、铰接点4136、限位凸沿4137、嵌入端部4138、圆弧边沿4138a、直线型限制边沿4138b、限位件414、连接板体415、连接链板415a、415b、铰接孔4151、限制部4152、转板4141、限位勾4142、限位端4142a、连接端4142b、4142c、

内转动点4142d、外转动点4142e、主弹片4143、副弹片4144、驱动组件42、双轮挂架51、滚轮511、挂杆513、单轮挂架52、滚轮521、外轮盘5211a、内轮盘5211b、连杆5212、外限位凸轮5213a、内限位凸轮5213b、挂杆522、导入组件60、板链引导部件61、链槽611、内卡槽611a、外卡槽611b、限位槽6111、避让通道612、固定部613、盖板部614、导向块615、安装孔616、滚轮引导部件62、轨道段621、引入段6211、外轨段621a、内轨段621b、凸轨段621c、导向段6212、弹性支撑部件63、弹性件631、支撑件632、结合段6321、支撑段6322、弯形引导单元64、拼接件640、第一拼接件640a、第二拼接件640b、安装部641、引导槽6411、支撑凸沿64111、贯通孔6412、安装凸台6413、容纳部642、容纳槽6421、挡沿6422、避让台阶6423、凸状嵌合块643、凹状嵌合槽644、第一拼接面645、第二拼接面646、连接扣件65、卡扣部651、连接部652、第一连接槽6521、第二连接槽6522、第一连接孔6523、第二连接孔6213。

具体实施方式:

46.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本实用新型的拼接件、弯形引导单元、升降机构以及吊挂系统的工作站作具体阐述。其中,吊挂系统可以是用于服装、窗帘等制品的货物运输系统,其采用挂架来载置货物载具(即载置有货物的载具),挂架沿着吊挂系统的轨道进行输送。

47.《实施例》

48.图1是本实用新型的实施例中吊挂系统的工作站的结构示意图。

49.吊挂系统具有主轨道10以及安装在主轨道10上的工作站100(工作站100可以有多个,本实施例的附图中以其中一个工作站100为例进行介绍),该工作站100包括进站机构20、出站机构30、升降机构40、衔接进站机构20和升降机构40的进站轨道11以及衔接出站机构30和升降机构40的出站轨道11’,升降机构40的底部设置有供加工人员进行操作的操作台(图中未示出),进站机构20和出站机构30则安装在主轨道10上,用于连接主轨道10与工作站100。

50.在图1中,d1表示挂架的移动方向,d2表示升降机构40中的板链的移动方向,挂架在主轨道10中运行,当需要进入工作站100中时,会先经过进站机构20来到工作站100中,顺着进站轨道11进入升降机构40,挂架在升降机构40的带动下进行下降,下降到操作台后由工作人员将挂架上的材料取下进行加工,加工完成后再将加工好的材料挂到挂架上,然后挂架就由升降机构40的带动进行上升,上升至出站机构30附近时,升降机构40将挂架放行,使挂架沿着出站轨道11’从出站机构30运回主轨道10上,然后顺着主轨道10输送至其他工作站或其他地方。

51.图2是本实用新型的实施例中升降机构的结构示意图。

52.其中,如图2所示,升降机构40具有用于承接来自于进站轨道11上的挂架并带动挂架进行升降运输的板链41、用于驱动板链41进行移动的驱动组件42、用于承接来自于进站轨道11上的挂架并导入到板链41上的导入组件60以及用于将位于板链41上的挂架释放出来的引出释放组件。升降机构40还具有让板链41承接挂架的入口43以及释放挂架的出口44,如图1所示,入口43设置在进站组件20后续的进站轨道11的末端,安装有导入组件60,用于承接来自于进站轨道11上的挂架;出口44设置在靠近出站组件30的一侧,安装有引出释放组件,出站轨道11’连接出口44与出站机构30,出口44处可对挂架进行释放,使得挂架能

够沿着出站轨道11’从出站机构30处出去。同时,在本实施例中,将驱动组件42的驱动源以及驱动轮设置在出口44处,用于驱动板链进行移动。

53.图3是本实用新型的实施例中链节单元的结构简图。

54.如图2所示,板链41由若干链节单元410首尾相连形成。如图3所示,链节单元410包括一个用于承接挂架的承载链节411和一个用于连接相邻两个承载链节411的连接链节412,承载链节411与连接链节412之间转动连接。通过前一个链节单元的承载链节411与后一个链接单元的连接链节412转动连接从而拼接形成板链41。连接链节412和承载链节411的顶部均设有向前后两侧凸出的悬挂边沿416,通过该悬挂边沿416将板链41安装到导入组件60内,使得板链能够沿着导入组件进行方向的转变。

55.图4是本实用新型的实施例中承载链节的立体图。

56.如图3和图4所示,承载链节411包括承载板体413和限位件414,承载板体413的一侧中部设置有用于供挂架嵌入的向下开口的开口槽4131,限位件414转动安装在承载板体413内,用于与开口槽4131相互配合来承接挂架,并将挂架限位在限位件414上,从而使得挂架可以跟随板链进行移动。

57.图5是本实用新型的实施例中承载链节的俯视图。

58.如图5所示,承载板体413具有两块前后相对设置的承载链板413a、413b,每块承载链板的左右两端均设有用于与连接链节412内的限制部4152配合的嵌入端部4138,左右两对嵌入端部4138之间沿长度方向设有宽度相等的间隙d1,使得整个承载板体413的前后、左右形成相对对称的结构,不仅加工方便,且能够更加方便地与连接链节之间形成配合,在承接到挂架时也能够受力均匀。承载板体413的间隙还能够起到供驱动组件的传动轮(通常为齿轮)的传动齿插入的作用,驱动组件依靠传动齿伸入间隙的方式来驱动承载板体进行转动。

59.如图4所示,嵌入端部4138的结构如下:嵌入端部4138的外边缘的底部具有圆弧边沿4138a,嵌入端部4138的外边缘的侧面为直线型限制边沿4138b,圆弧边沿4138a与直线型限制边沿4138b之间圆滑过渡相连。圆弧边沿4138a的设计方便承载链节411在进行转弯时与连接链节412之间进行顺滑的转动,而直线型限制边沿4138b则可以在一定程度上限制连接链节412的转动角度。通过前一个链节单元的承载链节411的嵌入端部4138嵌入到后一个链接单元的连接链节412中从而拼接形成板链41。

60.图6是本实用新型的实施例中连接链节的俯视图。

61.如图3和图6所示,连接链节412包括与承载板体413具有类似形状的连接板体415,连接板体415用于与承载板体413转动连接。连接板体415具有两块前后相对设置的连接链板415a、415b,两块连接链板之间沿长度方向设有宽度相等的间隙d2(d2》d1),该间隙d2的中部设有用于与承载链节413的嵌入端部4138的限制边沿4138b相抵靠以限制转动的限制部4152。连接链节412的底部为直线型设计,形成一条从左至右中间无间隔的阻挡边4121,该阻挡边4121在挂架进入入口43处时能够对挂架的滚轮进行阻挡,让挂架得到缓冲,起到稳定挂架的作用,可以避免挂架大幅度地晃动,从而让挂架能够更加方便且精准地被后续的承载链节进行承载。

62.图7是本实用新型的实施例中链节单元的截面图之一。

63.图8是本实用新型的实施例中链节单元的截面图之二。

64.如图3所示,连接链节412与承载链节411相连接时,承载链节411的嵌入端部4138插入连接链节412的两块连接链板415a、415b之间的间隙内,并通过设置在嵌入端部4138上的铰接点4136与开设在连接链板上的铰接孔4151进行转动连接。如图5所示,每个承载链节411具有四个铰接点4136,分别布设在前后两侧的承载板体413的左右两侧,对应的,前后两块连接链板415a、415b上也开设有左右两个铰接孔4151。

65.如图7和图8所示,连接链节412内部的限制部4152为呈波浪形的限制边沿,限制边沿内侧具有两条竖直的加强筋,限制边沿的两侧用于与嵌入端部4138相配合,且限制边沿端部具有与圆弧边沿4138a相配合的弧形设计。图7显示了在直线状态下连接链节412与承载链节411相连接的内部配合状态,此时,限制边沿与嵌入端部4138的圆弧边沿4138a相靠近。而图8则显示了在转弯到极限位置时连接链节412与承载链节411相连接的内部配合状态,此时,连接链节412相对于承载链节411进行转动,限制部4152的限制边沿逐渐向直线型限制边沿4138b相靠近,直至两者相贴,由于直线型限制边沿4138b的阻挡,承载链节411将无法再继续转动,从而对承载链节411的转动角度进行限制,避免转动过大而导致损坏。

66.另外,如图3和图4所示,嵌入端部4138的内侧成型有限位凸沿4137,该限位凸沿4137具有与连接板体415的外沿具有相适配的形状,承载板体413与连接板体415相连时,连接板体415外周沿可抵设在限位凸沿4137的一侧形成限位(原理与上述限制部4152及嵌入端部413的外侧相互配合的原理相同,故在此不做重复描述)。

67.图9a是本实用新型的实施例中单轮挂架的结构简图。

68.图9b是本实用新型的实施例中双轮挂架的结构简图。

69.在本实施例中,挂架可以是如图9a中所示的双轮挂架51,也可以是如图9b中所示的单轮挂架52,双轮挂架51与单轮挂架52均是通过设置在顶部的滚轮511、521来实现在轨道上的运行,双轮挂架51即为设置有两个滚轮511的挂架,单轮挂架52即为设置有一个滚轮521的挂架。在双轮挂架51中,为了保证双轮挂架51在运行过程中的稳定性,双轮挂架51的底部设置有稳定框512,稳定框512的两端与两个滚轮511分别相连,稳定框512的中部设置有挂杆513,通过该挂杆513来勾住用于承载衣服等货物的衣架、载物框、载物袋等。而单轮挂架52为在滚轮521的底部直接设置挂杆522。另外,滚轮511、521具有类似的结构,如图所示,两种滚轮511、521具有相同的结构,在此,以单轮挂架52的滚轮521来进行阐述:滚轮521为由内外两个轮盘(外轮盘5211a、内轮盘5211b)以及连接内外两个轮盘的连杆5212组成,当挂架在轨道上运行时,内轮盘5211b位于轨道的内侧,外轮盘5211a位于轨道的外侧,因此,挂杆522的上端穿过外轮盘5211a与连杆5212相连,或者直接与外轮盘5211a相连使得挂杆能够位于轨道的外侧,便于运输。内外两个轮盘的相对面还设置有内限位凸轮5213b以及外限位凸轮5213a。另外,当承载链节411在承接挂架时,就是通过连杆5212嵌入承载链节411的开口槽4131内,并被限位件414扣住,从而实现承载链节411对挂架的承接限位。

70.图10是本实用新型的实施例中限位件的结构简图。

71.如图10所示,限位件414具有转板4141、限位勾4142、主弹片4143以及副弹片4144。限位勾4142的内端与转板4141连成一体,外端用于勾住挂架;主弹片4143内端与转板4141连成一体,外端与限位勾4142的外端分离,使得限位勾4142与主弹片4143之间形成间隙,副弹片4144则直接位于该间隙内,两端卡设在主弹片4143的内侧两端。转板4141、限位勾4142及主弹片4143为一体成型的塑料件,主弹片4143的厚度相比限位勾4142要薄,因此主弹片

4143本身具有一定的弹性。而副弹片4144则为具有一定弹性的钢片,两端分别卡设在主弹片4143的内侧。如图所示,限位勾4142和主弹片4143均呈弧形,且主弹片4143位于限位勾4142的外侧,主弹片4143的弧度小于限位勾4142的弧度。

72.限位勾4142包含可部分延伸出开口槽4131并用于勾住挂架的连杆5112的限位端4142a、与转板4141相连的连接端4142b以及衔接限位端4142a以及连接端4142b的衔接段4142c。如图10所示,在连接端4142b靠近衔接段4142的一侧设置有内转动点4142d,在限位端4142a靠近衔接段4142的一侧设置有外转动点4142e。如图4所示,承载板体413对应内转动点4142d设置有内转动孔4133,对应外转动点4142e设置有外转动孔4132,限位勾4142可以内转动点4142d为轴点相对于承载板体413进行转动。图中,内转动孔4133为与内转动点4142d相适配的圆形孔,而外转动孔4132为长条形的弧形孔,外转动点4142e嵌设在外转动孔4132内,当限位勾4142在转动过程中,外转动点4142e沿着外转动孔4132的弧形孔进行移动,外转动点4142e的路径呈弧形。

73.在本实施例中,内转动点4142d及外转动点4142e均设置有一对,对称分布在限位勾4142的正反两面,对应的,外转动孔4132与内转动孔4133也均设置有一对,对称分布在两块承载链板413a、413b上。

74.另外,承载链节411的两块承载链板413a、413b之间设置有一呈中间向上凸出,两侧向下凹陷的波浪形的导向凸边4134(“上”、“下”以图7所示的位置为基准),限位件414的转板4141至少部分的端部从导向凸边4134的一侧穿设而出,导向凸边4134一侧开设有通槽4135,安装时,限位件414的转板4141插入通槽4135内即可。导向凸边4134的两侧凹陷部分分别形成第一插口4134a和第二插口4134b,插孔4135靠近第一插口4134a设置。第一插口4134a和第二插口4134b与间隙d1相通,使得传动轮的传动齿能够插入,同时,进入第一插口4134a的传动齿还能够起到释放挂架的作用,传动齿插入第一插口4134a后,可以推动转板4141,从而促使限位件进行转动,使得限位勾跟随转动打开,将挂架进行释放。具体的,限位件414的主弹片4143的外侧抵在导向凸边4134的另一侧上,当限位件414在进行转动时,主弹片4143可沿着导向凸边4134进行移动;另外,导向凸边4134的另一侧(即相对于供转板4141穿出的一侧)还能够起到一定的阻挡限制作用,主弹片4143在逆时针转动时,由于导向凸边的阻挡,导致主弹片无法向外扩展,此时副弹片4144发生形变且限位勾4142的外端会逐渐靠近主弹片4143从而将开口槽打开,以释放挂架。

75.图11是本实用新型的实施例中承载链节在承接挂架时的截面图。

76.如图7和图10所示,由于限位勾4142整体呈类似弧形的形状,且在限位端4142a朝向开口槽4131的一侧设计成回勾的形状,该回勾可与开口槽4131配合形成具有开口的限位孔4131’。当承载链节在对挂架52进行承接时,限位端4142a受到外力(此外力可以是挂架由于自身重力而向限位端形成的压力)被向内推动时,限位勾4142以内转动点4142d为轴点相对于承载板体413进行逆时针转动,而此时外转动点4142e沿着外转动孔4132的弧形孔进行移动,使得回勾向内移动,开口逐渐变大,限位孔4131’打开,当开口处的宽度增大到大于连杆5112的外径时,挂架即可嵌入承载板体413内;嵌入后,对限位端的压力逐渐减小,限位勾4142在主弹片及副弹片的弹力驱使下逐渐复位,开口的宽度逐渐变小,当小于挂架的连杆5212外径时,挂架的连杆5212就能够被限位在该限位孔4131’内,实现承载板体413对挂架的承接(如图11所示),此时,挂架即可被承载链节411带动进行移动。

77.图12是本实用新型的实施例中挂架进入入口处时的状态示意图。

78.图13是本实用新型的实施例中挂架在入口处被承接时的状态示意图。

79.如图12和图13所示,入口43处设置有导入组件60,导入组件60包括板链引导部件61、滚轮引导部件62、弹性支撑部件63(弹性支撑部件63位于板链引导部件61内部,故图12和图13中未示出)以及弯形引导单元64。其中,板链引导部件61及弯形引导单元64可供板链41穿过,用于引导板链41改变运行方向;滚轮引导部件62安装在板链引导部件61靠近进站轨道11的一侧,用于将来自于进站轨道11上的挂架(此处以单轮挂架52为例进行阐述)的滚轮导入到板链41上;弹性支撑部件63则安装在板链引导部件61内,用于抵靠在板链的承接链节411或者连接链节412的顶部并配合板链阻挡或承接挂架(当挂架的滚轮与连接链节412相遇时,起到阻挡作用,使得挂架的滚轮能够得到缓冲,避免挂架晃动幅度过大,参见图12;当挂架的滚轮与承接链节411相遇时,能够将挂架滚轮嵌入到承接链节411内使得承接链节411将挂架进行承接,参见图13)。

80.图14是本实用新型的实施例中板链引导部件及滚轮引导部件的安装结构立体图。

81.图15是本实用新型的实施例中板链引导部件及滚轮引导部件的安装结构侧视图。

82.板链引导部件61上开设有用于让板链41的悬挂边沿416进行悬挂的链槽611,链槽611的一侧安装有弹性支撑部件63,滚轮引导部件62安装在位于链槽611的斜下方的板链引导部件61上,并具有用于支撑挂架的滚轮并让所述滚轮沿其进行滚动的轨道段621,在链槽611及轨道段621的宽度方向上,链槽611的中心线与轨道段621的中心线共线设置(参见图15),板链引导部件61位于轨道段621的内侧设有用于避让挂架的滚轮的避让通道612。

83.具体的,板链引导部件61具有固定部613、盖板部614和导向块615,固定部613的外表面的一侧向内凹陷形成有内卡槽611a,盖板部614安装在固定部613的外侧,其内表面的一侧向外凸出形成与内卡槽611a相对应的外卡槽611b,内卡槽611a与外卡槽611b拼接形成链槽611,导向块615设置在固定部613的一端,位于链槽611的顶部,用于将板链41引导进入链槽611内。

84.图16是本实用新型的实施例中挂架在入口处被承接时的截面图。

85.如图16所示,弹性支撑部件63具有弹性件631和支撑件632,弹性件631选用弹簧,支撑件632一端用于与弹性件631相结合,另一端用于支撑板链41;支撑件632含有结合段6321和支撑段6322,板链引导部件61上开设有用于安装弹性件631的安装孔616,安装孔616一端封闭,另一端通向链槽611。结合段6321呈柱状,其内端伸入安装孔616与弹性件631相结合,外端与支撑段6322一体设置;支撑段6322呈板状,其宽度大于结合段6321的宽度,用于与板链41嵌入链槽611的一端相配合,链槽611内侧开设有用于限制支撑段6322活动行程的限位槽6111,如图16所示,支撑段6322在弹性件631的弹力推动下抵靠在板链41的顶端,可以给予板链斜向下的推力,便于板链与挂架的滚轮之间形成相互作用。

86.挂架嵌入板链的具体过程如下:首先,挂架沿着进站轨道进入滚轮引导部件62的轨道段621上,此时,板链41未被驱动,暂停在如图12的位置,即挂架进入到轨道段621上后,先与连接链节412碰触,连接链节412的阻挡边4121与挂架的滚轮521中部的连杆5212相抵靠,从而对挂架滚轮的滚动形成阻挡,让挂架得以缓冲;等到挂架平稳下来后,启动驱动组件42,促使板链41进行运行,在入口处,板链41向下运行,挂架滚轮521的连杆5212顺着阻挡边4121逐渐与承载链节411接触,由于限位件414的限位勾4142的外端呈倾斜设计,使得连

杆5212能够顺利地朝向开口槽4131进行相对移动,在连杆5212进入开口槽4131的过程中,连杆5212与承接链节411之间会形成相互的力的作用,而承接链节411内侧又在支撑段6322的推动配合下,使得限位件414能够顺利地将连杆5212卡入到开口槽4131内,最终形成如图16所示的状态,此时,挂架的滚轮被承载链节411顺利卡住完成对挂架的承接。

87.图17是本实用新型的实施例中滚轮引导部件的结构简图。

88.如图17所示,滚轮引导部件62具有轨道段621,轨道段621包括引入段6211和导向段6212,引入段6211靠近进站轨道11设置,用于将挂架引入,导向段6212一体成型于引入段6211的末端,引入段6211与导向段6212均向下倾斜,如图16所示,导向段6212的倾斜程度大于引入段6211的倾斜程度,且导向段6212与链槽611之间的距离d1短于引入段6211与链槽611之间的距离d2,导向段6212与链槽611之间的距离与连接链节或承载链节的宽度几乎相等,略微设有间隙,方便板链从此处经过。而在引入段6211,由于需要将挂架的滚轮引入,滚轮具有一定的尺寸,因此在其未扣入到板链之前需要预留较宽的距离,故将引入段6211与链槽611之间的距离设置地宽一些。挂架的滚轮滚动到引入段6211的末端或滚动到引入段6211和导向段6212交界处时即可嵌入到承载链节411中,在导向段6212上,挂架滚轮已被承载链节411承接,因此可将导向段6212与链槽611之间的距离d1缩短至与链节的宽度几乎相等。

89.图18是本实用新型的实施例中挂架滚轮位于滚轮引导部件上的结构示意图。

90.如图18所示,滚轮引导部件62的轨道段621分为位于中部的凸轨段621c以及位于凸轨段621c内外两侧的内轨段621b和外轨段621a,当挂架的滚轮位于滚轮521引导部件62上时,外轮盘5211a和内轮盘5211b分别沿着外轨段621a和内轨段621b进行滚动,而外限位凸轮5213a以及内限位凸轮5213b则沿着凸轨段621c进行滚动,因此,凸轨段621c的高度高于内轨段621b和外轨段621a,内轨段621b和外轨段621a对称设置在凸轨段621c的内外两侧。

91.图19是本实用新型的实施例中入口处与进站轨道衔接的结构示意图。

92.图20和图21是本实用新型的实施例中连接扣件的结构示意图。

93.如图19所示,导入组件60还包括用于连接进站轨道11、板链引导部件61以及滚轮引导部件62的连接扣件65。如图20和图21所示,连接扣件65含有卡扣部651和连接部652,卡扣部651具有一槽底宽度大于槽口宽度的卡槽6511,用于与进站轨道11的底部相配合,该卡槽6511的形状也是为了适配进站轨道11的底部形状而设计的,槽底宽度大于槽口宽度的设计能够让卡槽6511牢固地卡在进站轨道11的底部;连接部652,具有供板链引导部件61上的连接卡块617伸入的第一连接槽6521以及滚轮引导部件62的端部伸入的第二连接槽6522,第一连接槽6521以及第二连接槽6522的侧面开设有同轴的第一连接孔6523,连接卡块617及滚轮引导部件62的端部上开设有第二连接孔6213,通过一销轴穿过第一连接孔6523与第二连接孔6213可将连接扣件65、板链引导部件61以及滚轮引导部件62相固定。

94.图22是本实用新型的实施例中弯形引导单元的结构简图。

95.图23和图24是本实用新型的实施例中拼接件的结构简图。

96.如图12所示,导入组件60还包括设置在板链引导部件61及滚轮引导部件62末端的弯形引导单元64,弯形引导单元64用于与板链41配合并引导板链41改变运行方向。如图22所示,弯形引导单元64由若干拼接件640拼接而成,如图23和图24所示,拼接件640具有拼接

本体,拼接本体具有位于上部的安装部641和位于下部的容纳部642,安装部641朝向容纳部642的一侧设有与链槽611相联通的引导槽6411,引导槽6411与链槽611具有类似的形状,板链41上的连接链节及承载链节的悬挂边沿416悬挂在引导槽6411内;容纳部642朝向安装部641的一侧设有用于供挂架的滚轮的内轮盘5211b经过的容纳槽6421。

97.图25是本实用新型的实施例中板链带着挂架滚轮悬挂在拼接件内的结构简图。

98.如图23-图25所示,引导槽6411凸出容纳槽6421设置,且板链41悬挂在引导槽6411内时,板链41位于容纳槽6421的外侧,使得仅有挂架滚轮的内轮盘5211b位于该容纳槽6421内。引导槽6411的槽口以其中心线为轴对称设有一对用于与悬挂边沿416相对应的支撑凸沿64111,悬挂边沿416搭设在支撑凸沿64111上实现板链悬挂在引导槽6411内;由于弯形引导单元设置在板链引导部件61及滚轮引导部件62的末端,挂架是在板链引导部件61处被板链41承接的,为了避免在挂架被承接的瞬间还不够稳定,导致在后续运输过程中掉落,故在容纳槽6421的外侧设有用于阻挡在内轮盘5211b底部外侧的挡沿6422,挡沿6422的设置使得能够将内轮盘5211b限制在容纳槽6421内,可以较好地防止挂架掉落,并且如图25所示,挡沿6422顶部与滚轮的内限位凸轮5213b对齐,若内轮盘5211b有向下掉落的趋势,挡沿6422会对内限位凸轮5213b形成向上的作用力,反而可以将内轮盘5211b向上推去,使其更好地嵌设在板链的承载链节中,稳定板链与挂架之间的连接。为了避免板链在运行过程中与挡沿6422发生干涉,故将挡沿6422设计成较窄的形成,且在挡沿6422的外侧成型有用于避让板链41的避让台阶6423。

99.另外,如图23和图24所示,拼接本体还具有两个拼接面作为第一拼接面645和第二拼接面646,每个拼接面上至少具有一对凸状嵌合块643或一对凹状嵌合槽644(图23显示出第一拼接面,且在第一拼接面上设置凸状嵌合块;图24显示出第二拼接面,且在第二拼接面上设置凹状嵌合块),凹状嵌合槽644的槽底宽度大于凹状嵌合槽644的槽口宽度,凸状嵌合块643与邻接的拼接件的凹状嵌合槽644的形状相匹配,使得多个拼接件可以相互拼接(拼接件的凸状嵌合块与邻接的拼接件的凹状嵌合槽相互嵌合),形成所需要的弯形引导单元。拼接本体的中部为连接部647,用于将安装部641以及容纳部642相连形成一体。其中,在本实施例中,由于安装部的前后宽度较宽,因此在安装部641上设有一对凸状嵌合块643和一对凹状嵌合槽644,而容纳部及连接部相对较窄,故在容纳部642和连接部647上分别设有一个凸状嵌合块643和一个凹状嵌合槽644,凸状嵌合块643和凹状嵌合槽644的个数可以依实际情况而设定,个数越多,拼接后的牢固性越大,但对部件的加工也相对较为麻烦。

100.安装部641上开设有若干个用于与升降机构的板链引导部件61或连接轨道相固定的贯通孔6412,通过连接轴插入贯通孔以及板链引导部件61或连接轨道上的通孔就可以将安装部与板链引导部件61或连接轨道相固定;安装部641的顶部还设有用于与吊挂系统的固定框架相固定的安装凸台6413,该安装凸台6413的外侧宽度大于内侧宽度,通过专用的卡爪将安装凸台6413卡住即可将弯形轨道单元固定到框架上。

101.图26是本实施例拼接件的侧面图。

102.如图26所示,两个所述拼接面之间具有夹角α,该夹角α为2

°‑

10

°

,实际使用过程中优选为2

°

或5

°

,通过每个拼接件640的两个拼接面之间的夹角进行组合,从而拼接出所需要角度的弯形引导单元。

103.如图22所示,组合形成本实施例中的弯形引导单元64的拼接件640中包含第一拼

接件640a和第二拼接件640b,第一拼接件640a与第二拼接件640b按照2:1的数量比例进行排列形成弯形引导单元64。第一拼接件640a和第二拼接件640b具有相同的形状以及相同的高度h,区别在于如图26所示,在第一拼接件640a中,第一拼接件640a的安装部641的最大宽度处的宽度为l1,第一拼接件640a的容纳部642的底部宽度为l2,且l1》l2;在第二拼接件640b中,第二拼接件640b的安装部641的最大宽度处的宽度为l3,第二拼接件640b的容纳部642的底部宽度为l4,且l3《l4,同时,在本实施例中,l2《l3《l1《l4。

104.另外,拼接件640的两个拼接面以拼接件的中心线相互对称设置,由于第一拼接件640a与第二拼接件640b的各自两个拼接面之间的夹角α相等,因此,一个第一拼接件640a与一个第二拼接件640b能够相互拼接形成侧面为平行四边形的形状,即l1+l3=l2+l4,为了能够让多个平行四边形组合形成所需要的弯形引导单元64,故在每对第一拼接件640a与第二拼接件640b之间再加设一个于第一拼接件640a,这就是上文中所提到的第一拼接件640a与第二拼接件640b按照2:1的数量比例进行排列形成弯形引导单元64的数值比的由来。也可以这么说,本实施例的弯形引导单元64采用两个第一拼接件640a、一个第二拼接件640b的方式形成拼接组件,然后再依次将这些拼接组件进行拼接而形成,第一拼接件与第二拼接件具有相同角度的夹角,只是两者的夹角为反向设计,这样的拼接方式可以让拼接出的弧度形成弯形,而非普通的圆弧形,更加实用。

105.上述实施例的作用与效果

106.根据上述实施例所涉及的承载链节411、链节单元410、板链41、升降机构40以及吊挂系统,由于承载链节411的承载板体413上设置有开口槽4131,并在承载板体413内部转动设置限位件414,在限位件414的作用下可以将挂架52限位在开口槽4131内,使得挂架52能够跟随承载链节411进行移动,不仅能够起到带动挂架52移动的作用,还能够防止挂架52掉落,安全性高;同时,由于承载板体413具有两块相对设置的承载链板413a、413b,每块承载链板413a、413b的左右两端均设有用于与连接链节412内的限制部4152配合的嵌入端部4138,使得承载链节411在转弯时能够与连接链节412之间形成转动限制,避免转动过度影响板链的走向或导致损坏,使得板链在传动时更加稳定、顺滑;另外,承载板体413的左右两对嵌入端部4138之间沿长度方向设有宽度相等的间隙,受力均匀,结构美观,与连接链节414之间也能够更好地配合,而且在承载板体413之间设置间隙,方便驱动组件的齿轮插入,从而实现对板链的传动。

107.进一步地,由于连接链节412具有与承载链节411相似的形状结构,即具有两块相对设置的连接链板415a、415b,两块连接链板415a、415b之间沿长度方向设有宽度相等的间隙,该间隙的中部设有用于与承载链节411的嵌入端部4138的限制边沿相抵靠以限制转动的限制部,使得承载链节411的嵌入端部4138可以直接插入到两块连接链板415a、415b之间的间隙中,形成一个连接链节412包裹在承载链节411的嵌入端部4138外侧的状态,不仅使得承载链节411与连接链节412能够进行相互转动连接,方便链节组件被驱动组件42带着进行方向的转变,也能够对承载链节411形成一定的保护,避免承载链节411被损坏。

108.此外,本实施例中连接链节412的底部还设置阻挡边4121,使得挂架52在进入升降机构40的入口43处时,阻挡边4121能够对挂架52的滚轮521进行阻挡,使得挂架52能够形成缓冲,稳定挂架52,避免挂架52晃动幅度过大,方便后续承载链节411的限位勾4142将挂架的滚轮521勾住从而承接挂架52,因此连接链节412除了起到对相邻的承载链节411的连接

作用,还能够起到对挂架52进行缓冲稳定的作用。

109.进一步地,承载链节411的嵌入端部4138外边缘的底部具有圆弧边沿4138a,嵌入端部4138外边缘的侧面设有直线型限制边沿4138b,圆弧边沿4138a与直线型限制边沿4138b之间圆滑过渡相连,而对应的,承接链节的内部设置有与圆弧边沿4138a及直线型限制边沿4138b相互配合的限制部4152,使得链节单元410被驱动组件带动进行转动时,连接链节412相对于承载链节411的转动具有引导及限位的作用,具体的,限制部4152具有与圆弧边沿4138a及直线型限制边沿4138b相配合的形状,当连接链节412进行转动时,限制部4152会沿着圆弧边沿4138a进行转动,圆弧形的设计使得转动能够更为顺滑、自然;然后转动到一定程度后,限制部4152的边缘会抵靠在直线型限制边沿4138b上,直线型限制边沿4138b对限制部4152形成阻挡,从而限制连接链节412继续转动,避免连接链节412转动幅度过大而造成损坏。

110.进一步地,根据本实施例所涉及的导入组件60、升降机构40及吊挂系统,由于导入组件60包括板链引导部件61、滚轮引导部件62以及弹性支撑部件63,板链引导部件61上设置有用于让板链41的悬挂边沿416进行悬挂的链槽611,使得可运送挂架的板链41能够从板链引导部件61中经过并且能够引导板链41改变运行方向;而滚轮引导部件62则可以将来自于进站轨道11上的挂架导入,然后在弹性支撑部件63的配合下,可将挂架卡入到板链41内,从而将来自于不同方向的板链和挂架合二为一,使得后续挂架能够在板链的带动下进行运输;另外,在宽度方向上,链槽611的中心线与轨道段621的中心线共线设置,使得挂架的滚轮位于轨道段621上时能够正好位于板链41的正下方,便于精准地将挂架卡入到板链41内。

111.进一步地,弹性支撑部件63安装在板链引导部件61内,用于抵靠在板链41的顶部并配合板链41进行阻挡或承接挂架,当挂架的滚轮刚进入到轨道段621上时,并且由于轨道段621倾斜设置,导致挂架因为重力会自动向下滚动,而此时支撑件抵靠在板链的连接链节412上,使得连接链节412的阻挡边4121能够直接抵靠在挂架的滚轮中部的连杆个,从而对挂架进行阻挡,以对挂架形成缓冲,避免其晃动幅度过大;当板链41的承接链节411在承接位于轨道段621上的所述滚轮时,支撑件抵靠在承接链节411上,且承接链节411的限位件414将所述滚轮的连杆卡入到承接链节411内,以实现对挂架的承接。

112.进一步地,在本实施例中,在板链引导部件61及滚轮引导部件62的末端还设置有弯形引导单元64,用于引导板链41及悬挂在板链上的挂架转变运输方向,弯形引导单元64由若干个拼接件640拼接而成,该拼接件640的第一拼接面和第二拼接面之间设置有夹角,使得多块拼接件拼接呈一体的时候能够拼凑出具有一定角度的弯形引导单元;另外,由于拼接件640具有位于上部的安装部641和位于下部的容纳部642,安装部641内设置有与链槽611具有类似形状且能够和链槽611联通的引导槽6411,用于悬挂板链41,使得板链41从板链引导部件61出来后就能直接进入弯形引导单元64内沿着多个引导槽形成的轨迹进行运输,而拼接件的两个拼接面之间存在一定的夹角,使得多个拼接件640在拼接后可以形成具有一定弧度的弯形引导单元64,当板链41在沿着该弯形引导单元64运输时就可以改变运行方向,以实现在升降机构中板链41于拐角处的顺利转弯;另外,采用拼接件640的形式来拼接形成弯形引导单元64,可以根据实际场地需求进行任意角度的拼接,十分方便。本实用新型提供的吊挂系统也因为具有弯形引导单元,所以使货物载具(挂架)在升降机构上的转移更易自动化,能够更高效地输送货物,极大缩短了货物运输到操作台的时间,节省时间成

本,使作业更加高效。

113.进一步地,本实施例的拼接件的引导槽6411凸出容纳槽6421设置,且板链41悬挂在引导槽6411内时,板链41位于容纳槽6421的外侧,由于容纳槽6421用于容纳挂架的内轮盘,而挂架与板链41衔接的位置位于内轮盘和外轮盘之间,为了使板链能够带着挂架顺利地在弯形引导单元内进行运输,故将引导槽6411凸出容纳槽6421设置,可以较好地避免因空间不足或者板链干涉而带来的不足。

114.进一步地,本实施例的弯形引导单元64采用两个第一拼接件640a、一个第二拼接件640b的方式形成拼接组件,然后再依次将这些拼接组件进行拼接而形成,第一拼接件与第二拼接件具有相同角度的夹角,只是两者的夹角为反向设计,这样的拼接方式可以让拼接出的弧度形成弯形,而非普通的圆弧形,更加实用。

115.以上仅为本实用新型的优选实施例,并非因此即限制本实用新型的专利保护范围,凡是运用本实用新型说明书及附图内容所作的等效单元变换,直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1