一种紧凑型双卸料口粉仓的制作方法

1.本实用新型涉及烟气脱硫技术领域,具体涉及一种紧凑型双卸料口粉仓。

背景技术:

2.钠基干法脱硫是国内常见的干法脱硫工艺,该工艺采用小苏打作为脱硫剂,喷入脱硫塔中,小苏打粉剂与烟气中的二氧化硫反应生成硫酸钠以达到脱硫的目的。该工艺一般采用外购小苏打粉,并将小苏粉打入小苏打粉仓中定量实用。

3.传统的小苏打粉仓具有以下缺点:

4.小苏打粉仓容易产生板结现场而堵塞出料口,不能正常出料;

5.粉仓底部圆锥部分高度过高,比较占用现场空间,在某些空间局促的现场不太适用

技术实现要素:

6.本实用新型解决的问题是:针对现有技术中粉仓占空空间大,容易产生板结现场而堵塞出料口,提供一种占用空间小,不易堵塞的紧凑型双卸料口粉仓。

7.本实用新型通过如下技术方案予以实现,一种紧凑型双卸料口粉仓,包括支架、筒体、锥部、底板,所述筒体通过支座安装在支架上,所述筒体下端连接有锥部,所述锥部为圆台形,所述底板主体结构为平板,所述底板上设置有两个卸料口,所述锥部上连接有环板,所述环板和底板通过多组悬吊组件连接,所述环板上连接有圆筒形的上连接板,所述底板上连接有圆筒形的下连接板,所述上连接板和下连接板之间设置有蒙皮,所述蒙皮上端和上连接板密封连接,所述蒙皮下端和下连接板密封连接,所述底板上纵向和横向焊接有多道加强筋,在两个出料口的周围安装有多个气化板,所述气化板设置在加强筋的间隙处,所述底板中部还设置有电机支座,所述电机支座上安装有振动电机。

8.在本方案中,将常规的圆锥形锥部设置为平底,可以大大减少粉仓的总体高度,减少空间占用,但是为了确保平底处的粉料的流动性,防止板结,在两个卸料口周围安装有多个气化板,通入压缩空气,使该处粉料处于悬浮状态,流动性增强,并且底板和锥部通过蒙皮和悬吊组件形成活动连接,底板上安装有振动电机,使底板有规律的振动,同样可以防板结、提高粉剂流动性。

9.在实际应用中,所述悬吊组件包括单孔吊板、吊杆、螺母、垫片、弹簧,所述单孔吊板和环板连接,所述吊杆和吊板通过轴转动连接,所述吊杆上螺纹连接有两个螺母从上下方向对底板进行紧固,所述垫片和底板之间还安装有弹簧。在这种结构下,底板可以相对锥部左右摆动或上下窜动,具有较高的自由度,振动效果更好。

10.在实际应用中,为了增强蒙皮处的密封效果,所述蒙皮外侧设置有上压条和下压条,所述蒙皮和上连接板、下连接板之间涂覆有密封胶,所述上压条和上连接板通过紧固件对蒙皮上端进行压紧,所述下压条和下连接板通过紧固件对蒙皮的下端进行压紧。

11.在实际应用中,为了增加底板的刚性,所述底板上靠近悬吊组件连接处焊接有环

筋,所述环筋由槽钢、角钢、t型钢中的一种折弯成型,所述环筋和加强筋的端部焊接固定为刚性整体。

12.在实际应用中,为了增强锥部分料气化效果,所述锥部的四个侧面上均设置有气化板,该处气化板位于锥部侧板接近下口30-80cm处。

13.在实际应用中,所述环板到锥部下口的距离为10-30cm。

14.本实用新型的有益效果是:

15.1、本实用新型将常规的圆锥形锥部设置为平底,可以大大减少粉仓的总体高度,减少空间占用。

16.2、本实用新型在两个卸料口周围安装有多个气化板,通入压缩空气,使该处粉料处于悬浮状态,流动性增强,并且底板和锥部通过蒙皮和悬吊组件形成活动连接,底板上安装有振动电机,使底板有规律的振动,同样可以防板结、提高粉剂流动性。

附图说明

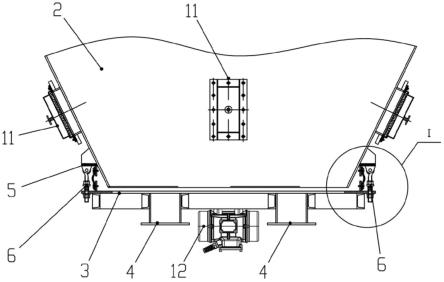

17.图1为本实用新型所述的一种紧凑型双卸料口粉仓的结构示意图。

18.图2为图1中底板处局部放大图;

19.图3为图2中i处局部放大图;

20.图4为图1中a向视图。

21.图中:1筒体;2锥部;3底板;4卸料口;5环板;6悬吊组件;601单孔吊板;602吊杆;603螺母;604垫片;605弹簧;7上连接板;8下连接板;9 蒙皮;10加强筋;11气化板;12振动电机;13环筋;14上压条;15下压条。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.如图1-4所示,一种紧凑型双卸料口粉仓,包括支架、筒体1、锥部2、底板3,所述筒体1通过支座安装在支架上,所述筒体1下端连接有锥部2,所述锥部2为圆台形,所述底板3主体结构为平板,所述底板3上设置有两个卸料口 4,所述锥部2上连接有环板5,所述环板5和底板3通过多组悬吊组件6连接,所述环板5上连接有圆筒形的上连接板7,所述底板3上连接有圆筒形的下连接板8,所述上连接板7和下连接板8之间设置有蒙皮9,所述蒙皮9上端和上连接板7密封连接,所述蒙皮下端和下连接板8密封连接,所述底板3上纵向和横向焊接有多道加强筋10,在两个出料口的周围安装有多个气化板11,所述气化板11设置在加强筋10的间隙处,所述底板3中部还设置有电机支座,所述电机支座上安装有振动电机12。

24.在本方案中,将常规的圆锥形锥部设置为平底,可以大大减少粉仓的总体高度,减少空间占用,但是为了确保平底处的粉料的流动性,防止板结,在两个卸料口4周围安装有多个气化板11,通入压缩空气,使该处粉料处于悬浮状态,流动性增强,并且底板3和锥部2通过蒙皮9和悬吊组件6形成活动连接,底板 3上安装有振动电机12,使底板3有规律的振动,同样可以防板结、提高粉剂流动性。

25.在实际应用中,所述悬吊组件6包括单孔吊板601、吊杆602、螺母603、垫片604、弹簧605,所述单孔吊板601和环板5连接,所述吊杆602和吊板通过轴转动连接,所述吊杆602上螺纹连接有两个螺母603从上下方向对底板3 进行紧固,所述垫片604和底板3之间还安装有弹簧605。在这种结构下,底板 3可以相对锥部2左右摆动或上下窜动,具有较高的自由度,振动效果更好。

26.在实际应用中,为了增强蒙皮9处的密封效果,所述蒙皮9外侧设置有上压条14和下压条15,所述蒙皮9和上连接板7、下连接板8之间涂覆有密封胶,所述上压条14和上连接板7通过紧固件对蒙皮9上端进行压紧,所述下压条15 和下连接板8通过紧固件对蒙皮9的下端进行压紧。

27.在实际应用中,为了增加底板3的刚性,所述底板3上靠近悬吊组件6连接处焊接有环筋13,所述环筋13由槽钢、角钢、t型钢中的一种折弯成型,所述环筋13和加强筋10的端部焊接固定为刚性整体。

28.在实际应用中,为了增强锥部3分料气化效果,所述锥部2的四个侧面上均设置有气化板11,该处气化板11位于锥部2侧板接近下口30-80cm处。

29.在实际应用中,所述环板5到锥部2下口的距离为10-30cm。

30.本实用新型的工作原理:

31.本实用新型将常规的圆锥形锥部设置为平底,可以大大减少粉仓的总体高度,减少空间占用,但是为了确保平底处的粉料的流动性,防止板结,在两个卸料口4周围安装有多个气化板11,通入压缩空气,使该处粉料处于悬浮状态,流动性增强,并且底板3和锥部2通过蒙皮9和悬吊组件6形成活动连接,底板 3上安装有振动电机12,使底板3有规律的振动,同样可以防板结、提高粉剂流动性。

32.综上所述,本实用新型所述的一种紧凑型双卸料口粉仓具有占用空间小、出料顺畅不易板结的优点。

33.以上显示和描述了本实用新型的基本原理、主要特征及优点。本行业的技术人员应该了解,上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1