一种全自动铆压机用供料装置的制作方法

1.本实用新型属于供料装置技术领域,更具体地说,特别涉及一种全自动铆压机用供料装置。

背景技术:

2.全自动铆压机是利用冲压机设备和专用连接模具通过一个瞬间强高压加工过程,依据板件本身材料的冷挤压变形,形成一个具有一定抗拉和抗剪强度的无应力集中内部镶嵌圆点,即可将不同材质不同厚度的两层或多层板件连接起来;为了提高全自动铆压机的生产效率,需要通过振动式供料装置移动待加工的物料。

3.基于上述,本发明人发现,目前全自动铆压机用的振动式供料装置,不方便工作人员移动,不便于对不同位置的全自动铆压机使用。

4.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种全自动铆压机用供料装置,以期达到更具有更加实用价值性的目的。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种全自动铆压机用供料装置,以解决现有不方便工作人员移动的问题。

6.本实用新型全自动铆压机用的振动式供料装置的目的与功效,由以下具体技术手段所达成:

7.一种全自动铆压机用供料装置,包括底板、升降组件、供料组件、振动机构和制动组件;

8.所述底板的底部固定安装有四个滚轮;所述升降组件共设有四组,且四组升降组件安装在底板的顶部;所述供料组件安装在四组升降组件的顶部;所述振动机构安装在底板的顶部;所述制动组件安装在底板上;

9.所述升降组件包括:升降座、升降块和升降杆;所述升降座与底板固定连接;所述升降块滑动安装在升降座的内部;所述升降杆固定安装在升降块的顶部;

10.所述供料组件包括:供料板、限位板和挡板;所述供料板与四个升降杆固定连接,且供料板的顶部为斜面结构;所述限位板共设有两个,且两个限位板固定安装在供料板的顶部;所述挡板固定安装在供料板的顶部,且挡板与两个限位板固定连接。

11.进一步的,所述振动机构还包括:圆盘、推动杆和稳定座;所述圆盘共设有两个,且两个圆盘固定安装在驱动轴的外壁;所述推动杆共设有两个,且两个推动杆固定安装在两个圆盘的外壁;所述稳定座共设有两个,且两个稳定座固定安装在底板的顶部,并且两个稳定座与驱动轴转动连接。

12.进一步的,所述升降组件还包括:弹簧a和弹簧b;所述弹簧a安装在升降块的底部;所述弹簧b安装在升降杆的外部。

13.进一步的,所述制动组件包括:导向轴、制动板和防滑垫;所述导向轴共设有两个,

且两个导向轴与底板滑动连接;所述制动板固定安装在两个导向轴的底部;所述防滑垫固定安装在制动板的底部。

14.进一步的,所述振动机构包括:安装块、电机和驱动轴;所述安装块与底板固定连接;所述电机固定安装在安装块的顶部;所述驱动轴固定安装在电机的左侧。

15.进一步的,所述制动组件还包括:连接座、丝杆和手柄;所述连接座固定安装在制动板的顶部;所述丝杆转动安装在连接座上,且丝杆与底板螺纹连接;所述手柄固定安装在丝杆的顶部。

16.与现有技术相比,本实用新型具有如下有益效果:

17.1、该全自动铆压机用的振动式供料装置,因两个推动杆固定安装在两个圆盘的外壁,从而当电机工作时,两个推动杆发生转动,使得供料板上下移动,又因弹簧a安装在升降块的底部,且弹簧b安装在升降杆的外部,并且供料板的顶部为斜面结构,进而当两个推动杆发生转动时,供料板在弹簧a和弹簧b的作用下上下往复振动,实现了物料的自动移动,挡板对物料起到了阻挡作用,更加便于使用;因两个稳定座固定安装在底板的顶部,且两个稳定座与驱动轴转动连接,从而使得驱动轴转动时更加稳定。

18.2、该全自动铆压机用的振动式供料装置,因底板的底部固定安装有四个滚轮,从而方便工作人员移动本装置,又因丝杆转动安装在连接座上,且丝杆与底板螺纹连接,并且手柄固定安装在丝杆的顶部,进而当工作人员顺时针转动手柄时,制动板带动防滑垫向下移动,方便对不同位置的全自动铆压机使用。

附图说明

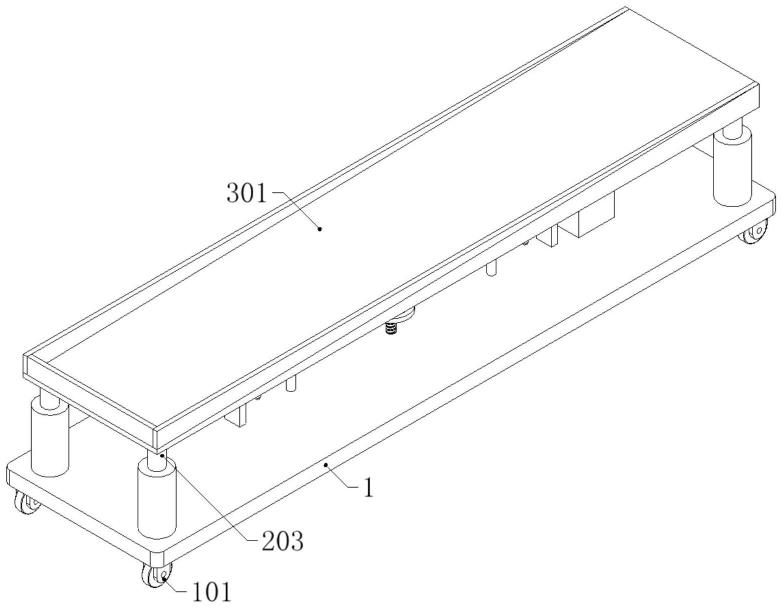

19.图1是本实用新型的立体结构示意图。

20.图2是本实用新型图1的主视视角结构示意图。

21.图3是本实用新型图1的底部视角结构示意图。

22.图4是本实用新型底板和升降组件的结构示意图。

23.图5是本实用新型图4中a区域的局部放大结构示意图。

24.图6是本实用新型供料组件的结构示意图。

25.图7是本实用新型底板和振动机构的结构示意图。

26.图8是本实用新型底板和制动组件的结构示意图。

27.图9是本实用新型图8中b区域的局部放大结构示意图。

28.图中,部件名称与附图编号的对应关系为:

29.1、底板;101、滚轮;

30.2、升降组件;201、升降座;202、升降块;203、升降杆;204、弹簧a;205、弹簧b;

31.3、供料组件;301、供料板;302、限位板;303、挡板;

32.4、振动机构;401、安装块;402、电机;403、驱动轴;404、圆盘;405、推动杆;406、稳定座;

33.5、制动组件;501、导向轴;502、制动板;503、防滑垫;504、连接座;505、丝杆;506、手柄。

具体实施方式

34.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

35.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

36.实施例:

37.如附图1至附图9所示:

38.本实用新型提供一种全自动铆压机用供料装置,包括底板1、升降组件2、供料组件3、振动机构4和制动组件5;底板1的底部固定安装有四个滚轮101;升降组件2共设有四组,且四组升降组件2安装在底板1的顶部;供料组件3安装在四组升降组件2的顶部;振动机构4安装在底板1的顶部;制动组件5安装在底板1上。

39.如图4至图7所示,升降组件2包括:升降座201、升降块202和升降杆203;升降座201与底板1固定连接;升降块202滑动安装在升降座201的内部;升降杆203固定安装在升降块202的顶部;升降组件2还包括:弹簧a204和弹簧b205;弹簧a204安装在升降块202的底部;弹簧b205安装在升降杆203的外部,供料组件3包括:供料板301、限位板302和挡板303;供料板301与四个升降杆203固定连接,且供料板301的顶部为斜面结构;限位板302共设有两个,且两个限位板302固定安装在供料板301的顶部;挡板303固定安装在供料板301的顶部,且挡板303与两个限位板302固定连接,振动机构4包括:安装块401、电机402和驱动轴403;安装块401与底板1固定连接;电机402固定安装在安装块401的顶部;驱动轴403固定安装在电机402的左侧;振动机构4还包括:圆盘404、推动杆405和稳定座406;圆盘404共设有两个,且两个圆盘404固定安装在驱动轴403的外壁;推动杆405共设有两个,且两个推动杆405固定安装在两个圆盘404的外壁;稳定座406共设有两个,且两个稳定座406固定安装在底板1的顶部,并且两个稳定座406与驱动轴403转动连接,其具体作用为:因两个推动杆405固定安装在两个圆盘404的外壁,从而当电机402工作时,两个推动杆405发生转动,使得供料板301上下移动,又因弹簧a204安装在升降块202的底部,且弹簧b205安装在升降杆203的外部,并且供料板301的顶部为斜面结构,进而当两个推动杆405发生转动时,供料板301在弹簧a204和弹簧b205的作用下上下往复振动,实现了物料的自动移动,挡板303对物料起到了阻挡作用,更加便于使用;因两个稳定座406固定安装在底板1的顶部,且两个稳定座406与驱动轴403转动连接,从而使得驱动轴403转动时更加稳定。

40.如图8和图9所示,制动组件5包括:导向轴501、制动板502和防滑垫503;导向轴501共设有两个,且两个导向轴501与底板1滑动连接;制动板502固定安装在两个导向轴501的底部;防滑垫503固定安装在制动板502的底部;制动组件5还包括:连接座504、丝杆505和手柄506;连接座504固定安装在制动板502的顶部;丝杆505转动安装在连接座504上,且丝杆505与底板1螺纹连接;手柄506固定安装在丝杆505的顶部,其具体作用为:因底板1的底部固定安装有四个滚轮101,从而方便工作人员移动本装置,又因丝杆505转动安装在连接座504上,且丝杆505与底板1螺纹连接,并且手柄506固定安装在丝杆505的顶部,进而当工作人员顺时针转动手柄506时,制动板502带动防滑垫503向下移动,方便对不同位置的全自动

铆压机使用。

41.该文中出现的电器元件均与外界的主控器及220v市电电连接,且主控器可为计算机等起到控制的常规已知设备。

42.本实施例的具体使用方式与作用:

43.本实用新型使用时,首先工作人员将本装置移动至合适位置,再顺时针转动手柄506,此时制动板502带动防滑垫503向下移动,方便对不同位置的全自动铆压机使用,之后工作人员启动电机402,然后将待加工的物料放置在供料板301的顶部,此时两个推动杆405发生转动,使得供料板301上下移动,当两个推动杆405发生转动时,供料板301在弹簧a204和弹簧b205的作用下上下往复振动,实现了物料的自动移动,挡板303对物料起到了阻挡作用,更加便于使用。

44.本实用新型未详述之处,均为本领域技术人员的公知技术。

45.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1