一种新型上下料装置的制作方法

1.本实用新型涉及上料装置技术领域,具体是一种新型上下料装置。

背景技术:

2.电芯的制作过程中首先需要将电芯产品进行上料装载,现市面上大多数的上料装置和下料装置是分开设置的,该设计不仅存在上料装置和下料装置上的料框等设备需要进行重新运输和装载,且两装置之间相隔的距离较远,操作时不仅不方便对两装置进行监控管理,且需要对两装置进行独立的维护检修,操作复杂,维护成本高,导致生产成本高,维护困难等问题。

技术实现要素:

3.本实用新型的目的在于提供一种新型上下料装置,以解决背景技术中的技术问题。

4.为实现前述目的,本技术提供如下技术方案:

5.一种新型上下料装置,包括传送通道以及若干分拣通道和过渡模组,所述传送通道沿x轴方向设置,所述分拣通道沿y轴方向设置在传送通道侧端,所述过渡模组沿z轴方向设置在传送通道内,所述过渡模组包括第一固定板、第一z轴驱动件、第一旋转驱动件和若干滚动轴,所述第一固定板与传送通道固定连接,所述第一z轴驱动件安装在第一固定板上,所述第一z轴驱动件驱动连接有第二固定板,所述第一旋转驱动件安装在第二固定板上,所述第二固定板上架设有第一安装架,所述滚动轴沿y轴方向均匀排列在第一安装架上,所述第一旋转驱动件通过皮带带动滚动轴进行转动。

6.进一步的,所述滚动轴上套设有若干防滑胶套。

7.进一步的,所述第二固定板底端安装有若干定位杆,所述定位杆的下端穿过第一固定板并与第一固定板滑动连接。

8.进一步的,所述传送通道包括传送架、第二旋转驱动件、第一x轴传送轨道以及第二x轴传送轨道,所述第二旋转驱动件安装在传送架底端,所述第一x轴传送轨道和第二x轴传送轨道结构相同且对称安装在传送架上,所述第一x轴传送轨道和第二x轴传送轨道之间安装有第一传动杆,所述第二旋转驱动件通过皮带与第一传动杆驱动连接。

9.进一步的,所述分拣通道包括第二安装架、第三旋转驱动件、第一y轴传送轨道以及第二y轴传送轨道,所述第三旋转驱动件安装在第二安装架底端,所述第一y轴传送轨道和第二y轴传送轨道结构相同且对称安装在第二安装架上,所述第一y轴传送轨道和第二y轴传送轨道之间安装有第二传动杆,所述第三旋转驱动件通过皮带与第二传动杆驱动连接。

10.进一步的,所述传送通道上设有若干定位机构,所述定位机构包括第二z轴驱动件和定位挡板,所述第二z轴驱动件安装在传送架上,所述第二z轴驱动件与定位挡板驱动连接。

11.进一步的,所述分拣通道的数量为两个。

12.进一步的,所述过渡模组的数量为两个。

13.与现有技术相比,本技术通过设置在传送通道侧端设置两个分拣通道,便于将传送通道上的物料进行传送分拣,并在传送通道上设置两个过渡模组,便于物料在传送通道和分拣通道交界的地方顺滑过渡,该设置能让料框从上料端完成上料后,通过传送通道将料框传送至下料端对产品进行装载,不仅能减少料框的额外运输和操作,还能将料框进行高效利用,极大提高装置上下料的便捷性和实用性,极大提高产品的上下料工作效率。

附图说明

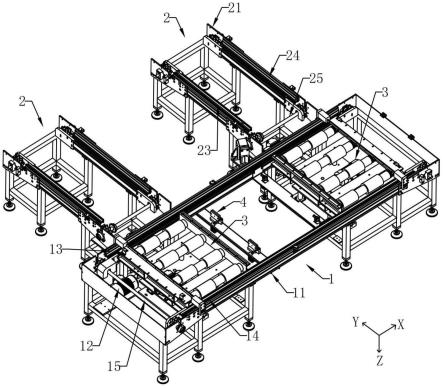

14.图1:本技术的结构示意图;

15.图2:本技术中传送通道的结构示意图;

16.图3:本技术中过渡模组的结构示意图;

17.图4:本技术中传送通道的结构示意图;

18.图5:本技术中定位机构的结构示意图。

19.附图标记:

20.1、传送通道;11、传送架;12、第二旋转驱动件;13、第一x轴传送轨道;14、第二x轴传送轨道;15、第一传动杆;

21.2、分拣通道;21、第二安装架;22、第三旋转驱动件;23、第一y轴传送轨道;24、第二y轴传送轨道;25、第二传动杆;

22.3、过渡模组;31、第一固定板;32、第一z轴驱动件;33、第一旋转驱动件;34、滚动轴;321、第二固定板;322、第一安装架;323、定位杆;341、防滑胶套;

23.4、定位机构;41、第二z轴驱动件;42、定位挡板。

具体实施方式

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

25.具体实施例1:请参阅图1,包括传送通道1以及若干分拣通道2和过渡模组3,传送通道1沿x轴方向设置,分拣通道2沿y轴方向设置在传送通道1侧端,过渡模组3沿z轴方向设置在传送通道1内,且过渡模组3沿y轴方向设置在分拣通道2的侧端。分拣通道2的数量为两个,过渡模组3的数量为两个,因此两个分拣通道2分别可用于上料分拣和下料分拣,并通过设置两个过渡模组3协助料框在分拣通道2和传送通道1之间进行顺滑传送。

26.请结合图2,传送通道1包括传送架11、第二旋转驱动件12、第一x轴传送轨道13以及第二x轴传送轨道14,第二旋转驱动件12安装在传送架11底端,第一x轴传送轨道13和第二x轴传送轨道14结构相同且对称安装在传送架11上,第一x轴传送轨道13和第二x轴传送轨道14之间安装有第一传动杆15,第二旋转驱动件12通过皮带与第一传动杆15驱动连接。使用时通过第二旋转驱动件12驱动第一传动杆15进行传动,从而带动第一x轴传送轨道13和第二x轴传送轨道14进行滑动,并带动传送架11上方的料框沿x轴方向进行移动。

27.请结合图4,分拣通道2包括第二安装架21、第三旋转驱动件22、第一y轴传送轨道23以及第二y轴传送轨道24,第三旋转驱动件22安装在第二安装架21底端,第一y轴传送轨

道23和第二y轴传送轨道24结构相同且对称安装在第二安装架21上,第一y轴传送轨道23和第二y轴传送轨道24之间安装有第二传动杆25,第三旋转驱动件22通过皮带与第二传动杆25驱动连接。使用时通过第三旋转驱动件22驱动第二传动杆25进行转动,从而带动第一y轴传送轨道23和第二y轴传送轨道24进行同步运动,并带动第二安装架21上的料框沿y轴方向进行移动。

28.请结合图3,过渡模组3包括第一固定板31、第一z轴驱动件32、第一旋转驱动件33和若干滚动轴34,第一固定板31与传送通道1固定连接,第一z轴驱动件32安装在第一固定板31上,第一z轴驱动件32驱动连接有第二固定板321,第一旋转驱动件33安装在第二固定板321上,第二固定板321上架设有第一安装架322,滚动轴34沿y轴方向均匀排列在第一安装架322上,第一旋转驱动件33通过皮带带动滚动轴34进行转动。使用时料框位于滚动轴34上方,可通过第一z轴驱动件32对料框的高度进行调整,避免传送过程中对传送通道1内的第一x轴传送轨道13以及第二x轴传送轨道14造成损坏,本实施例中设有四个滚动轴34,通过第一旋转驱动件33驱动四个滚动轴34进行同步运动,进而带动料框沿y轴方向移动。

29.滚动轴34上套设有防滑胶套341,各滚动轴34上的防滑胶套341数量为两个,通过设置防滑胶套341提高滚动轴34与料框之间的摩擦力,保证料框在运动过程中不出现打滑、移位等情况发生。

30.第二固定板321底端安装有若干定位杆323,本实施例中定位杆323的数量为四个,定位杆323的下端穿过第一固定板31并与第一固定板31滑动连接,通过设置定位杆323提高第二固定板321移动过程中的稳固性。

31.请结合图5,传送通道1上设有若干定位机构4,定位机构4包括第二z轴驱动件41和定位挡板42,第二z轴驱动件41安装在传送架11上,第二z轴驱动件41与定位挡板42驱动连接,通过设定定位机构4,保证料框在到达上料操作位和下料操作位时的精准定位,提高上下料的准确性。

32.使用过程:两分拣通道分别用于上料分拣和下料分拣,当料框协同料框内装载的产品从上料处分拣通道传送至传送通道上时,通过过渡模组为料框提供顺滑过渡,通过定位机构对此处料框进行定位,待上料完成后,此时料框内产品已被取走,通过传送通道传送至下料模组处,此处为加工完成后的产品下料位置,将产品装载至料框内后,通过过渡模组将产品至下料处分拣通道。

33.与现有技术相比,本技术通过设置在传送通道侧端设置两个分拣通道,便于将传送通道上的物料进行传送分拣,并在传送通道上设置两个过渡模组,便于物料在传送通道和分拣通道交界的地方顺滑过渡,该设置能让料框从上料端完成上料后,通过传送通道将料框传送至下料端对产品进行装载,不仅能减少料框的额外运输和操作,还能将料框进行高效利用,极大提高装置上下料的便捷性和实用性,极大提高产品的上下料工作效率。

34.对于本领域技术人员而言,显然本技术不限于前述示范性实施例的细节,而且在不背离本技术的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是前述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本技术内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

35.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1