一种标签胶智能管理装置的制作方法

1.本实用新型涉及贴标技术领域,具体涉及一种标签胶智能管理装置。

背景技术:

2.现在的啤酒市场竞争日益激烈,各厂家为了适应市场需求,不断更新品牌或更新产品,对瓶装啤酒外包装的质量要求以及贴标工艺质量都提出了更高要求。其中胶水的质量以及贴标过程的操作对贴标质量具有极为重要的影响。选择性能优良的胶水可以提升贴标质量,把控好胶水的使用过程同样至关重要。目前标签胶在使用过程中存在着人工领料、人工更换胶水从而对岗位操作人员体力和身体素质要求高;人工记录使用数据而无法实现使用数据的自动采集,也就无法形成数据报表以供远程查看;由于现场使用的胶水需要根据贴标机的贴标速度以及标签的种类、瓶子类型而进行调整而导致胶水的品类较多从而不容易实现集中统一管理;另外在贴标过程中还会根据现场的使用情况对胶水的相关参数进行微调(例如粘度等),而这些参数的调整完全取决于操作人员的经验,对现场操作人员的经验要求较高而且无法实现精确调控,导致贴标质量存在波动。

技术实现要素:

3.为克服现有贴标操作过程的缺陷,本实用新型提供一种标签胶智能管理装置,用于啤酒饮料行业瓶装产品的标签胶自动精准调整使用参数并自动供给。

4.本实用新型的技术方案是:一种标签胶智能管理装置,包括储存输送单元、智能执行单元和数据采集单元。

5.所述储存输送单元包括原胶存储罐和设置在原胶存储罐底部的一级输送管道,原胶存储罐的上下部分别设有液位检测系统和在线粘度检测系统,底部安装空位检测系统;在一级输送管道上,沿标签胶的流动方向依次安装有原胶供给阀门、在线粘度检测系统和流量计;一级输送管道的出料阀通过三通阀连通贴标机和智能执行单元;优选的,一级输送管道的出料阀通过管道接入智能执行单元的胶水调配罐的上部;所述液位检测系统、流量计和在线粘度检测系统均与plc控制系统相连接;

6.所述智能执行单元包括触摸屏、plc控制系统、电气控制部件、胶水调配罐、设置在胶水调配罐上部的进水管道和设置在胶水调配罐底部的二级输送管道,胶水调配罐内设置搅拌装置,在胶水调配罐的上部安装液位检测系统,中下部配有在线粘度检测系统,下部安装空位检测系统;所述进水管道与胶水调配罐连接处设有进水阀;所述胶水调配罐底部的出料阀通过三通阀连接排污阀和二级输送管道;沿胶水的流动方向,在二级输送管道上依次安装流量计、生产线胶水供给泵和在线粘度检测系统;所述液位检测系统、流量计和在线粘度检测系统均与plc控制系统相连接;

7.所述数据采集单元包括工业电脑、数据采集模块和物联网通讯模块,所述数据采集模块用于实时采集标签胶的使用数据,并通过所述物联网通讯模块传输至工业电脑,工业电脑将标签胶的使用数据形成报表,并将数据报表通过云系统上传至云端;移动端通过

访问云端了解标签胶的使用数据,实现标签胶的运行监控、标签胶消耗数据监控。

8.优选的,本实用新型所述胶水调配罐的外围安装保温壳体,保温壳体的内侧设有隔音层,隔音层的内侧设有隔热层,保温壳体与胶水调配罐之间形成保温腔,保温腔的下部设有电热装置,保温腔的底部设有出水口,保温腔的上部设有进水口,保温壳体的左侧设有温控装置。

9.本实用新型中,所述原胶存储罐和胶水调配罐还连接自动清洗装置,实现对原胶存储罐和胶水调配罐的自动清洗功能。

10.本实用新型中,所述储存输送单元和智能执行单元均为数个并列设置,优选为2-100个,更优选为至少10个,根据现场使用情况同时完成多种不同参数要求的胶水的调配。

11.本实用新型中,储存输送单元用于将标签胶进行集中储存和输送;智能执行单元用于根据贴标现场对所需标签胶的需求,将标签胶粘度精准调整至能够满足贴标现场使用的范围,并将调整好粘度的标签胶输送至指定贴标机处供其使用,并将数据反馈至数据采集单元;数据采集单元用于智能采集数据并将其形成可视化的数据报表,并上传至云端;同时该信息采集单元对异常数据进行监管跟踪,并做出相应的异常报警。

12.与现有技术相比,本实用新型的优点是:

13.1、提升劳动效率提升贴标质量:系统的引入可以大幅降低员工的劳动强度,通过系统可实现标签胶的使用参数的精准化调整,提升系统运转效率,提升贴标质量。

14.2、集中储存:实现车间日常化学品的集中储存,可视化管理,实时监控,提升现场5s,把控生产订单进度。

15.3、数据采集:进行实时数据采集,并将采集的数据形成报表,实现报表云端可视化,为kpi指标管理、成本核算、品控管理提供依据,并且实现历史记录可追溯。

16.4、集中管理分散控制:对单体设备进行统一管理,同时支持不同生产线和不同工艺的产品需求,完成生产指令。

附图说明

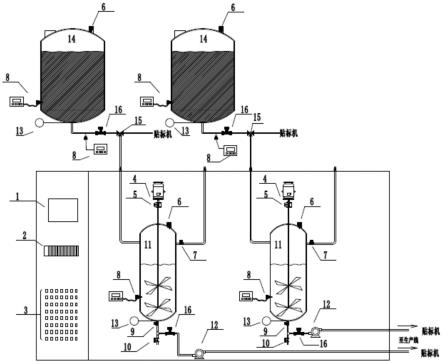

17.图1为本实用新型所述标签胶智能管理装置的结构示意图;其中,1为触摸屏,2为plc控制系统,3为电气控制部件,4为搅拌电机,5为减速器系统,6为液位检测系统,7为进水阀,8为在线粘度检测系统,9为出料阀,10为排污阀,11为胶水调配罐,12为生产线胶水供给泵,13为空位检测系统,14为原胶存储罐,15为原胶罐出料阀,16为流量计。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

19.啤酒厂会根据不同情况选择不同材质的标签,例如颈标多选择铝箔标签、身标多选择镀铝纸标签或撕强纸标签,不同的标签对于标签胶的要求不同,需要啤酒厂选择不同的标签胶来适应不同材质的标签。此外不同的瓶型例如275ml、330ml、500ml等需要采用不同的标签胶,不同线速的贴标机例如24000瓶/时、36000瓶/时也需要不同的标签胶。同时由于南北方气候的区别,啤酒储存方式的不同,对于标签胶的抗水性等参数也会有不同的要求。这些就会导致啤酒厂在使用标签胶时需要选择多种不同的标签胶来满足贴标的需求,

例如抗水性强的酪素胶、一般抗水性的酪素胶、抗水性弱的化学合成胶、蛋白胶、淀粉胶、高粘度(100000cp.s左右)的酪素胶、中等粘度(70000cp.s)的酪素胶、低粘度(50000cp.s)的酪素胶。此外现场使用过程中还需要现场操作人员对贴标胶的参数例如粘度进行调整以进一步满足贴标的需求。针对此情况本实用新型开发了标签胶智能管理装置,该装置可实现标签胶的集中管理、智能调配输送、数据自动采集云化。

20.实施例1

21.本实施例提供一种标签胶智能管理装置,包括储存输送单元、智能执行单元和数据采集单元;

22.所述储存输送单元包括原胶存储罐14和设置在原胶存储罐14底部的一级输送管道,原胶存储罐14的上下部分别设有液位检测系统6和在线粘度检测系统8,底部设有空位检测系统13;在一级输送管道上,沿标签胶的流动方向依次安装有原胶供给阀门、在线粘度检测系统8和流量计16;一级输送管道的出料阀15通过三通阀连通贴标机和智能执行单元;优选的,一级输送管道的出料阀15通过管道接入智能执行单元的胶水调配罐11的上部;

23.所述智能执行单元包括触摸屏1、plc控制系统2、电气控制部件3、胶水调配罐11、设置在胶水调配罐11上部的进水管道和设置在胶水调配罐11底部的二级输送管道,胶水调配罐11内设置搅拌装置,在胶水调配罐11的上部安装液位检测系统6,中下部配有在线粘度检测系统8,下部安装空位检测系统13;所述进水管道与胶水调配罐11连接处设有进水阀7;所述胶水调配罐11底部的出料阀通过三通阀连接排污阀10和二级输送管道;沿胶水的流动方向,在二级输送管道上依次安装流量计16、生产线胶水供给泵12和在线粘度检测系统8;所述胶水调配罐11的外围安装保温壳体,保温壳体的内侧设有隔音层,隔音层的内侧设有隔热层,保温壳体与胶水调配罐11之间形成保温腔,保温腔的下部设有电热装置,保温腔的底部设有出水口,保温腔的上部设有进水口,保温壳体的左侧设有温控装置;

24.所述液位检测系统6、流量计16和在线粘度检测系统8均与plc控制系统2相连接;

25.所述数据采集单元包括工业电脑、数据采集模块和物联网通讯模块,所述数据采集模块用于实时采集标签胶的使用数据,并通过所述物联网通讯模块传输至工业电脑,工业电脑将标签胶的使用数据形成报表,并将数据报表通过云系统上传至云端;移动端通过访问云端了解标签胶的使用数据,实现标签胶的运行监控、标签胶消耗数据监控;

26.所述原胶存储罐14和胶水调配罐11还连接自动清洗装置,实现对原胶存储罐14和胶水调配罐11的自动清洗功能;

27.所述储存输送单元和智能执行单元均为数个并列设置,为10-60个,根据现场使用情况同时完成多种不同参数要求的胶水的调配。

28.标签胶运送至啤酒厂后将其灌装至原胶存储罐中备用,在灌装过程中在线粘度检测系统检测粘度并将数据输出数据采集单元中留存,当贴标机提出需要胶水的需求,智能执行单元给储存输送单元信号,储存输送单元将储存的胶水输出,并通过一级输送管道配备的在线粘度检测系统检测粘度,如果粘度满足贴标的要求直接将标签胶输出到贴标机处供其使用;如果粘度不能够满足贴标机贴标的要求,此时将标签胶输送至智能执行单元对标签胶的粘度进行调整,调配过程中通过在线粘度检测系统检测粘度,当粘度达标后,将调整好的标签胶输送至贴标机处供其使用,并且在输送过程中用二级输送管道上配备的在线粘度检测系统进行复测,同时将使用数据输送至数据采集中心,数据采集中心将收集到的

数据形成报表并将其上传至云端,以供不同级别的人员进行远程阅读及监控。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1