一种成型机的制作方法

1.本实用新型涉及ssd固态硬盘包装的技术领域,尤其涉及一种成型机。

背景技术:

2.随着自动化设备的进一步普及,在生产制造中,人们越来越多的采用自动设备来取代人工操作,例如:机械手、机械臂、机器人等,显然,这些自动化设备不但可以减少人工的使用,而且可以更好的保证产品的生产质量。

3.但是,在整个产品的生产制造中,大多数自动化生产均集中于产品生产制造工序,但大多数产品在生产出来后还需要经过包装,现有的包装作业往往是通过人工来进行,主要是通过人工开箱、装箱和封箱等工序,对于生产速度较慢的设备来说,人工还能够进行适应,而对ssd固态硬盘包装等设备的快速生产,特别是多条设备同时生产时,人工包装的效率往往捉襟见肘,不但工人的劳动强度大,而且需要大量的人工来协同作业。

4.目前,公开号为cn112173249a的中国申请文件中,公开了一种全自动ssd固态硬盘包装线,通过对pet膜进行输送,对pet膜进行加热,加热后的pet膜进入成型模型中,生成承装ssd固态硬盘的包装内衬,对ssd固态硬盘进行保护。

5.使用过程中,由于没有对pet膜进行引导,导致pet膜跑偏,成型模具加工pet膜,无法形成ssd固态硬盘的包装内衬。

6.基于上述问题,我们设计出了一种成型机来解决以上问题。

技术实现要素:

7.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种成型机。

8.为了实现上述目的,本实用新型采用了如下技术方案:

9.一种成型机,包括:

10.pet卷膜,所述pet卷膜转动安装在架体的一端;

11.送膜装置,所述送膜装置用于输出pet膜;

12.加热装置,所述加热装置用于对pet膜进行热;

13.成型模具,所述成型模具用于将加热后的pet膜加工成包装内衬;

14.导向装置,所述导向装置位于送膜装置与加热装置之间,所述导向装置用于对pet膜进行导向;

15.以及架体,所述架体用于支撑pet卷膜、送膜装置、加热装置、成型模具和导向装置。

16.进一步的,所述送膜装置包括立板、主轴、电机、支撑架、压膜气缸、压轴和导杆,所述立板的数量为两个,两个所述立板平行设置在架体上,所述主轴穿过立板并与立板转动连接,所述电机设置在立板上,所述电机驱动主轴转动,所述支撑架设置在立板上,所述压膜气缸设置在支撑架背离立板的一侧,所述压膜气缸的活塞杆端部设置有转动架,所述压轴转动设置在转动架上,所述压轴与主轴平行,所述压膜气缸驱动压轴将pet膜压在主轴

上,所述导杆设置在转动架上,所述导杆穿过支撑架并与支撑架滑移配合。

17.进一步的,所述导向装置包括丝杠机构和两个l型的引导板,所述丝杠机构设置在立板上,所述丝杠机构包括双向丝杆,两个所述引导板分别设置在所述丝杠机构上的两个滑块上,所述丝杠机构驱动两个引导板相向运动,所述丝杠机构的丝杆上设置有摇杆。

18.进一步的,所述丝杠机构的丝杆上套设有抱死机构,所述抱死机构用于对丝杠机构上的丝杆锁定,所述抱死机构由手拧螺栓控制锁死状态。

19.进一步的,还包括对pet膜进行压紧的压紧装置,所述压紧装置位于导向装置与加热装置之间,所述压紧装置包括底板、压板和压紧气缸,所述底板设置在立板上,所述压板位于底板的正上方,所述压紧气缸固定在压板背离底板的一侧,所述压紧气缸通过支座设置在底板上。

20.进一步的,所述立板上设置有移动气缸和线轨,所述底板与线轨滑移配合,所述移动气缸与底板连接,且驱动底板沿着线轨滑移。

21.进一步的,还包括裁切装置,所述裁切装置包括切板、滑座、滑台、切刀、夹板和夹膜气缸,所述切板的两端与两个立板固定,所述切板上开设有切槽,所述滑座设置在切板上,所述滑台滑移设置在滑座上,所述切刀设置在滑台上,所述切刀的一端位于切槽内,所述夹板的数量为两个,两个所述夹板位于切刀的两侧,所述夹板用于将 pet膜压在切板上,所述夹膜气缸设置在切板背离切刀的一侧,所述夹膜气缸的驱动端设置有联动板,所述联动板上设置有穿过切板的联动杆,所述联动杆与夹板连接。

22.进一步的,所述滑座的两端设置有磁铁,所述磁铁与滑台磁性吸附。

23.进一步的,所述立板上设置有定杆,定杆上套设有两个限位环,所述限位环在定杆上可调节设置,所述限位环用于对pet膜进行限位,所述限位环位于裁切装置与pet卷膜之间。

24.进一步的,所述架体上转动设置有上料气缸,所述架体上转动设置有两个平行的活动臂,所述活动臂的一端部开设有u形槽,所述u 形槽用于放置pet卷膜上的转轴,所述活动臂的另一端固定有连接板,所述上料气缸与连接板转动设置。

25.与现有技术相比,本实用新型的有益效果是:

26.本实用新型中在送膜装置与加热装置之间设置了导向装置,对 pet膜进行导向,有效防止进入加热装置和成型模具的pet膜跑偏,保证了对成型模具制作成型产品的质量,减少瑕疵品的产生;另外,压紧装置设置于导向装置与加热装置之间,用于在加热pet膜以及对 pet膜进行成型的时候压紧,保证成型质量。

附图说明

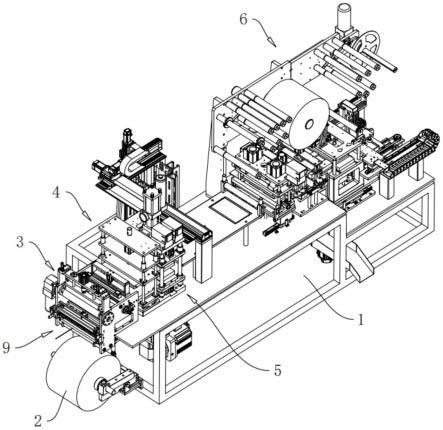

27.图1为本实用新型的整体结构示意图;

28.图2为本实用新型中pet卷膜安装的结构示意图;

29.图3为本实用新型中送膜装置的结构示意图;

30.图4为本实用新型中裁切装置的结构示意图;

31.图5为本实用新型中导向装置的结构示意图;

32.图6为本实用新型中压紧装置的结构示意图;

33.图7为本实用新型中加热装置和成型模具的结构示意图。

34.图中:1、架体;2、pet卷膜;21、上料气缸;22、活动臂;221、 u形槽;23、连接板;24、转动支座;3、送膜装置;31、立板;32、主轴;33、电机;34、支撑架;35、压膜气缸;36、压轴;37、导杆; 4、加热装置;41、上加热片;42、下加热片;43、第一气缸;44、第二气缸;5、成型模具;51、上模;52、下模;53、第一驱动件; 54、第二驱动件;6、覆膜装置;7、导向装置;71、丝杠机构;72、引导板;73、抱死机构;8、压紧装置;81、底板;82、压板;83、压紧气缸;84、移动气缸;85、线轨;9、裁切装置;91、切板;92、滑座;93、滑台;94、切刀;95、夹板;96、夹膜气缸;97、联动板; 98、联动杆;99、磁铁;10、限位环。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

36.本实用新型公开了一种成型机。

37.如图1至图7所示,成型机,包括架体1,架体1放置于地面上,架体1上依次安装有pet卷膜2、送膜装置3、导向装置7、加热装置4和成型模具5。

38.如图1所示,具体的,架体1整体呈长方体状框体结构,长方体状框体结构由杆体拼接而成,在长方体状框体结构的顶部固定有长方形的支撑板,用于提供安装位置。

39.如图1和图2所示,pet卷膜2转动安装在架体1的一端,需要将pet卷膜2抬起装入到安装处,安装较为麻烦,且耗费大量的人力。

40.因此,在架体1一端的支撑板的底部转动安装有上料气缸21,在长方体状框体结构的底部固定安装有两个转动支座24,转动支座 24的端部铰接有活动臂22,活动臂22靠近架体1的一端固定有连接板23和杆体,上料气缸21的活塞杆端部固定有转套,转套套设在杆体上,活动臂22的另一端开设有向上的u形槽221,u形槽221用于放置pet卷膜2上的转轴。

41.当需要更换pet卷膜2时,上料气缸21驱动活动臂22转动,使得活动臂22带有u形槽221的一端向下转动,将新的pet卷膜2放置在活动臂22的正上方,上料气缸21驱动活动臂22带有u形槽221 的一端向上转动,pet卷膜2上的转轴接触到活动臂22,并沿着活动臂22自动滑落至u形槽221内,便于对pet卷膜2的更换。

42.如图1和图3所示,送膜装置3用于输出pet膜,送膜装置3包括立板31、主轴32、电机33、支撑架34、压膜气缸35、压轴36和导杆37。

43.立板31的数量为两个,两个立板31沿着架体1的宽度方向分布,立板31定位安装在架体1的支撑板上,立板31呈矩形状,将立板 31的一角切除,切除部分可以靠在架体1的支撑板上,且在立板31 上开设有矩形孔,矩形孔与立板31的切除部分对应,矩形孔用于穿设螺栓将立板31固定在架体1上的支撑板上。

44.主轴32穿过立板31并与立板31转动连接,电机33固定在其中一个立板31上,电机33与主轴32连接,用于驱动主轴32转动。支撑架34呈倒c形设置,支撑架34由三个板块拼合而成,支撑架34 的两端分别与立板31对应,通过螺栓固定在立板31上,支撑架34 的开口朝向立板31设置。

45.压膜气缸35固定在支撑架34背离立板31的一侧,压膜气缸35 的活塞杆穿过支撑架34设置,压膜气缸35端部固定有转动架,压轴 36转动安装在转动架上,且压轴36与主轴

32平行,压膜气缸35驱动压轴36将pet膜压在主轴32上。导杆37竖直固定在转动架上,导杆37穿过支撑架34并与支撑架34滑移配合。

46.如图2和图4所示,成型机还包括裁切装置9。裁切装置9包括切板91、滑座92、滑台93、切刀94、夹板95和夹膜气缸96。

47.在本实施例中,切板91的两端与两个立板31固定,切板91竖直设置,切板91的中部开设有沿着架体1宽度方向的切槽。滑座92 呈c形设置,滑座92的两端通过螺栓固定在切板91上,滑台93背离切板91的一侧固定有沿着切槽长度方向的滑轨,滑台93滑移设置在滑轨上,在滑台93的外侧固定有把手。切刀94固定安装在滑台93上,切刀94的一端位于切槽内。

48.夹板95的数量为两个,两个夹板95位于切刀94的两侧,夹板 95用于将pet膜压在切板91上。夹膜气缸96固定在切板91背离切刀94的一侧,夹膜气缸96的驱动端固定有联动板97,联动板97的两端固定有穿过切板91的联动杆98,联动杆98与夹板95的端部固定连接。

49.需要裁切pet膜时,夹膜气缸96驱动夹板95将pet膜夹持在切板91上,手动推动滑台93在滑座92上滑移,带动切刀94对pet膜进行切割,保证切割的质量。

50.另外,在滑座92的两端固定有限位块,限位块上嵌设有磁铁99,磁铁99对滑台93磁性吸附,可将滑台93吸附在滑座92的两端,避免切刀94与pet膜接触。

51.如图2所示,此外,立板31上固定有定杆,定杆上套设有两个限位环10,限位环10在定杆通过螺栓固定,形成可调节的限位结构,限位环10用于对pet膜进行限位,限位环10位于裁切装置9与pet 卷膜2之间,避免pet膜在进入裁切装置9内跑偏,有效防止pet膜与切刀94接触。

52.如图2和图5所示,导向装置7位于送膜装置3与加热装置4之间,导向装置7用于对pet膜进行导向。导向装置7包括丝杠机构 71和两个l型的引导板72。

53.丝杠机构71安装在立板31上,丝杠机构71包括双向丝杆、滑块、定位杆和限位板,双向丝杆和定位杆平行安装在立板31上,滑块套设在双向丝杆和定位杆的两端,滑块与双向丝杆螺纹配合,滑块与定位杆滑移配合。引导板72分别固定在两个滑块上,限位杆固定在立板31上,限位板上开设有供引导板72穿过的槽体,限位板可用于对pet膜进行支撑。丝杠机构71驱动两个引导板72相向运动,双向丝杆的一端固定有摇杆,以用于调节两引导板72的位置。

54.另外,在丝杠机构71的双向丝杆上套设有抱死机构73,抱死机构73安装在立板31上,抱死机构73用于对丝杠机构71上的双向丝杆锁定,抱死机构73由手拧螺栓控制锁死状态,抱死结构为现有技术,为抱箍结构,在此不进行详细阐述。

55.如图2和图6所示,成型机还包括压紧装置8,压紧装置8对pet 膜进行压紧,压紧装置8位于导向装置7与加热装置4之间。压紧装置8包括底板81、压板82、压紧气缸83、移动气缸84和线轨85。

56.在两立板31之间固定有台板,移动气缸84固定在台板的顶部,线轨85的数量为两个,线轨85安装在移动气缸84的两侧,底板81 与移动气缸84和线轨85连接,移动气缸84驱动底板81在线轨85 上滑移。底板81的顶部安装有c形的支座,支座的两端与底板81固定,压紧气缸83固定在支座的中部,压紧气缸83与位于压板82正上方的压板82固定,压紧气缸83固定在压板82背离底板81的一侧,压紧气缸83驱动压板82可将pet膜压在底板81的顶部。

57.如图1和图7所示,加热装置4用于对pet膜进行热。加热装置 4包括上加热片41、下

加热片42、第一气缸43和第二气缸44。

58.架体1上固定安装有引导架,第一气缸43和第二气缸44固定在引导架上,上加热片41和下加热片42呈上下分布且水平设置,上加热片41和下加热片42在引导架上滑移设置,且第一气缸43和下加热片42固定,第二气缸44和上加热片41固定。

59.使用时,通过气缸驱动两加热片相向运动,对位于两加热片之间的pet膜进行加热。加热装置4为现有技术,在此不进行过多的阐述。

60.继续如图1和图7所示,成型磨具用于将加热后的pet膜加工成包装内衬。成型模具5包括上模51、下模52、第一驱动件53和第二驱动件54。

61.架体1上固定安装有模架,第一驱动件53和第二驱动件54固定在模架上,上模51和下模52呈上下分布且且水平设置,上模51和下模52在模架上滑移设置,且第一驱动件53与上模51固定,第二驱动件54与下模52固定。

62.使用时,通过驱动件驱动上模51、下模52相向运动,合模时,对pet膜进行成型加工。成型模具5为现有技术,在此不进行过多的阐述。

63.另外,如图1所示,成型机还包括覆膜装置6。覆膜装置6为现有技术,pet膜成型加工后,产品放置于成型后的包装内衬中,覆膜装置6在包装内衬上覆膜,挪动包装内衬的过程中,避免产品与包装内衬分离。

64.本实用新型的具体实施原理是:

65.本实用新型中在送膜装置3与加热装置4之间设置了导向装置7,对pet膜进行导向,有效防止进入加热装置4和成型模具5的pet膜跑偏,保证了对成型模具5制作成型产品的质量,减少瑕疵品的产生。另外,压紧装置8设置于导向装置7与加热装置4之间,用于在加热 pet膜以及对pet膜进行成型的时候压紧,保证成型质量。在包装内衬上覆膜,在挪动包装内衬的过程中,避免产品与包装内衬分离。

66.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

67.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1