一种打包机的制作方法

1.本实用新型涉及打包机技术领域,具体涉及一种打包机。

背景技术:

2.布料在加工完毕后会使用叠布机将其不断的往复折叠,以便于后期的打包以及储存。布料在往复折叠的过程中不存在挤压的动作,因此相邻的布料之间会有大小不一的间隙,直观的体现就是折叠后的布料会比较蓬松,需要在完成折叠工序后使用打包机对其进行挤压,便于能够在单位的空间内放置更多的布料(折叠后)。

3.现有的打包机主要由工作台、相对设置在工作台上的两块限位板以及位于两块限位板上方的推压组件构成。具体操作时,将需要被挤压的布料放置在两块限位板之间,然后由推压组件向下对布料进行挤压,布料在被推压组件推压的过程中,布料的顶部中央受力往下移动,而两侧则因为受力不均、甚至不受力导致较大幅度的翘起,进而使得压缩后的布料规整效果不佳,既影响美观又为后期的暂存造成了不必要的空间浪费。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种打包机,以解决在使用过程中由于布料的顶部两侧因为受力不均、甚至不受力导致两侧翘起,进而影响美观和对存储空间造成不必要的浪费的问题。

5.为解决上述技术问题,本实用新型具体采用如下技术方案:

6.一种打包机,包括打包机本体,所述打包机本体内设置有工作台,所述工作台的上表面相对设置有用于限定布料两侧发生偏移的限位组件,所述限位组件的上方设置有气缸,所述气缸的活塞杆指向朝下并设置有可推压所述限位组件上部并使得所述限位组件上部随之向下移动的推压板。

7.相对于现有技术,本实用新型具有如下有益效果:

8.通过在工作台的上表面相对设置用于限定布料两侧发生偏移的限位组件,构建了基础的导向和防偏移结构;进一步的,限位组件的上方设置有气缸,气缸的活塞杆指向朝下并设置有可推压限位组件上部并使得限位组件上部随之向下移动的推压板,这使得推压板在向下移动时不仅可以带动限位组件的上部同步向下移动,进而提升布料压缩后的规整程度,还能通过这种同步运动,使得布料顶部两侧可以被限制在推压板以及限位组件上部的区域内,大幅减少了布料两侧翘起的程度,提升了美观度,也能有效避免因为压缩后的布料不够规整造成的储存空间的浪费。

9.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

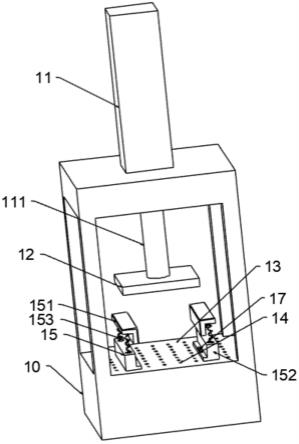

10.图1为本实用新型优选实施例中一种打包机的结构示意图;

11.图2为本实用新型优选实施例中工作台的局部放大示意图;

12.图3为本实用新型优选实施例中底板的放大结构示意图1;

13.图4为本实用新型优选实施例中底板的放大结构示意图2;

14.图5为本实用新型优选实施例中顶板的放大结构示意图。

15.附图标记如下:

16.10、打包机本体;11、气缸;111、活塞杆;12、推压板;13、工作台;14、定位孔;15、限位组件;151、顶板;152、底板;153、压缩弹簧;16、盲孔;17、限位卡槽;18、限位块;19、定位柱。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.如图1、图2所示,本实用新型提供一种技术方案:一种打包机,包括打包机本体10,打包机本体10内设置有工作台13,工作台13的上表面相对设置有用于限定布料两侧发生偏移的限位组件15,限位组件15的上方设置有气缸11,气缸11的活塞杆111指向朝下并设置有可推压限位组件15上部并使得限位组件15上部随之向下移动的推压板12。上述方案在具体使用时,只需将待压缩的布料放置在两限位组件15之间,并启动气缸11即可。具体的,气缸11会驱动活塞杆111向下移动,推压板12随活塞杆111向下移动并向布料的顶部中央施加压力,由于推压板12在向下移动的同时会推压限位组件15的上部并使得限位组件15的上部随着推压板12同步向下移动,这就让推压板12和两侧的限位组件15上部构建了一个局部的半开放区域。当布料的顶部两侧因为受力不均、甚至不受力导致两侧翘起时,会被限定在这个半开放的区域之间,进而大幅减少布料两侧翘起的程度(若布料换做是其他纺织品原料,例如:棉花,则使用效果更佳)。这样压缩出来的布料既美观又规整。

19.本实用新型的优选实施例中,如图2、图4所示,限位组件15包括底板152和顶板151,顶板151和底板152之间固定设置有压缩弹簧153,底板152的底部设置有定位柱19,工作台13的上表面开设有用于与定位柱19适配的定位孔14,这样可以通过定位柱19与定位孔14实现可拆卸连接,为不同规格的布料压缩提供结构基础。

20.本实用新型的优选实施例中,如图2、图3、图5所示,底板152和顶板151均呈l形,顶板151的长端指向底板152的短端内侧,且顶板151的长端一侧设置有限位块18,底板152的短端内侧开设有用于与限位块18适配的限位卡槽17,这样既可以在顶板151下移至与底板152的上表面贴合时,通过限位块18与限位卡槽17的配合,使得限位组件15可以保持整体的稳固性,又能避免因为压缩弹簧153在压缩过程中出现的微小的径向位移而导致的布料压缩不规整的问题。

21.本实用新型的优选实施例中,如图2、图3所示,底板152的长端一侧对称开设有至少两个盲孔16,压缩弹簧153的一端伸入单侧盲孔16内并与单侧盲孔16内底部固定连接,压缩弹簧153的另一端伸出盲孔16并与顶板151的短端固定连接,且盲孔16的直径大于压缩弹簧153的外径,这样方便压缩弹簧153可以自如的伸缩。

22.本实用新型的优选实施例中,如图2所示,顶板151的长端长度大于等于底板152的

长端长度,这样可以提升限位组件15的伸缩性,进而为不同高度的布料压缩提供更好的导向性。需要指出的一点是,由于布料的顶部是先受力,所以布料的压缩路径也是由上至下,随着顶板151和推压板12的同步下移,布料的整体压缩路径、两侧的挤压度和规整程度是相对平稳的,这样可以使得布料的顶部两侧、甚至两侧发生的翘起和挤出情况都大幅减轻。进而使得压缩后的布料在暂存环节进行堆放时,可以更加节约空间。

23.为了方便限位组件15的位置调整,本实用新型的优选实施例中,如图1所示,定位孔14沿工作台13的上表面呈矩阵分布。

24.本实用新型的优选实施例中,如图1、图2所示,推压板12两端的距离大于两侧顶板151长端侧面之间的距离,这样可以有效的保证顶板151与推压板12贴合后随推压板12做同步的下移运动。

25.本实用新型的优选实施例中,如图2、图3所示,限位卡槽17靠近顶板151的一侧口径大于限位卡槽17远离顶板151一侧的口径,这样可以使得限位块18在向下移动并伸入限位卡槽17内的过程中,限位卡槽17可以为限位块18提供良好的导向性,进而保证限位卡槽17与限位块18的配合更加顺滑。

26.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1