输煤皮带尾部无动力除尘器的制作方法

1.本实用新型涉及皮带传输过程中的除尘设备技术领域,具体为输煤皮带尾部无动力除尘器。

背景技术:

2.煤一般是通过输送带在导料槽中输送的,输送时,落料管中的物料向下掉落到导料槽中的输送带上,会产生冲击气流,物料中夹带的部份细微粉尘在冲击气流的作用下获得逃逸动力向周边空气弥散飘移,从而造成在工作环境一定距离和范围内的空气粉尘污染;

3.目前,原布袋除尘器需要使用引风机、烘干设备;电除尘器需要高压电场,设备能耗高且噪音大,尾部导料槽及头部落料斗部分采用水雾除尘,其产生的污水容易造成二次污染;

4.为解决以上问题,授权公告号为cn205169714u的中国实用新型专利公开了一种无动力除尘导料槽收 尘系统,包括皮带机,皮带机上设置有密封型除尘 槽,所述的皮带机上设置有导料槽, 导料槽的两边设置有防溢裙板,除尘槽上设置有 落煤管,落煤管的一侧设置有采样管,另一侧设置 有自动回旋装置和二次回旋装置,采样管的两侧 设置有阻尼胶帘,二次回旋装置的两侧也设置有 阻尼胶帘,除尘槽的尾端设置为导料槽出口;

5.该专利虽然解决了布袋除尘器需要设备多的问题、电除尘器设备能耗高且噪音大的问题、水雾除尘产生的污水容易造成二次污染的问题,但仍然存在以下缺陷:原有导料槽容积偏小,物料高速下落后携带大量诱导风,在导料槽内无法形成负压,煤粉跟随煤流从导料槽出口处及四周溢出,造成空间粉尘含量超标。

技术实现要素:

6.本实用新型要解决的技术问题是克服现有的缺陷,提供输煤皮带尾部无动力除尘器,解决了现有除尘设备因糊袋、堵塞、煤尘导电率下降造成除尘效率低的问题,且新改造的导料槽采用倒“八”字及圆弧顶的形式,内部空间在宽度方向得到增大,加大了皮带尾部密封区的容积,其内部压力亦相对降低,采用裙边夹紧装置以确保密封裙边在运行中不会出现松动,且在煤流冲刷下皮带与密封裙边之间不会有间隙,密封效果良好同时也便于调整及更换,利用循环减压、阻尼等装置,降低导料槽内部的压力。在落煤管与导料槽处的黄金结合处(扬尘点处)安装自动循环减压装置,该装置为模块化制作,使煤流通过落煤管所带来的正压风在起尘点被扰流、碰撞,从而形成自动循环减压,除尘效果好,避免煤粉溢出,可以有效解决背景技术中的问题。

7.为实现上述目的,本实用新型提供如下技术方案:输煤皮带尾部无动力除尘器,包括皮带输送机和导料槽,所述皮带输送机横向设置,且皮带输送机的前后侧安装有包围皮带输送机上方的导料槽,所述导料槽的下半部分为倒“八”字形结构,且导料槽的顶部为向上凸起的圆弧状结构,所述导料槽的内部两侧分别通过裙边夹紧装置夹紧固定连接有密封

裙边,两个密封裙边的内侧分别与皮带输送机中皮带的两侧接触。

8.进一步的,所述密封裙边为耐磨橡胶板。

9.进一步的,还包括滚轴筛下料管和碎煤机下料管,所述导料槽顶部左侧从左到右分别连接滚轴筛下料管和碎煤机下料管的底端,所述导料槽内顶部位于滚轴筛下料管和碎煤机下料管之间的位置安装有两个阻尼装置。

10.进一步的,还包括一级循环回风装置,所述导料槽的顶部中心安装有一级循环回风装置。

11.进一步的,所述一级循环回风装置为折弯的管道,且一级循环回风装置的整体形状为直角三角形,且一级循环回风装置的左端底部和右端底部分别连接导料槽的顶部,所述一级循环回风装置的右端截面从下向上逐步缩小。

12.进一步的,还包括二级循环回风装置,所述导料槽的顶部右侧安装有二级循环回风装置,所述导料槽内顶部位于一级循环回风装置和二级循环回风装置之间的位置安装有两个阻尼装置,所述导料槽内顶部位于二级循环回风装置右侧方的位置安装有两个阻尼装置。

13.进一步的,所述二级循环回风装置为倒v形结构,所述二级循环回风装置的底部两端分别连接导料槽的顶部。

14.进一步的,所述裙边夹紧装置包含有安装架、活动座、安装块、活动轴、夹紧螺纹杆和v形夹板,所述导料槽内部两侧分别固定连接有安装架,安装架通过销柱活动连接活动座的一端,所述活动座靠近导料槽内中部的一侧中部开设有v形槽,活动座内中部设置有安装块,安装块的两侧分别固定连接活动轴,所述活动轴的两端活动卡接在v形槽内,安装块内的螺孔螺纹连接有夹紧螺纹杆的一端,夹紧螺纹杆的另一端与导料槽的侧面转动连接,所述活动座远离安装架的一端侧面设置有v形卡接槽,v形卡接槽卡接v形夹板的弯折端,所述v形夹板的两端将密封裙边卡接在导料槽的内壁上。

15.与现有技术相比,本实用新型的有益效果是:本输煤皮带尾部无动力除尘器,具有以下好处:

16.1、解决了现有除尘设备因糊袋、堵塞、煤尘导电率下降造成除尘效率低的问题,且新改造的导料槽采用倒“八”字及圆弧顶的形式,内部空间在宽度方向得到增大,加大了皮带尾部密封区的容积,其内部压力亦相对降低;

17.2、采用裙边夹紧装置以确保密封裙边在运行中不会出现松动,且在煤流冲刷下皮带与密封裙边之间不会有间隙,密封效果良好同时也便于调整及更换,利用循环减压、阻尼等装置,降低导料槽内部的压力;

18.3、在落煤管与导料槽处的黄金结合处(扬尘点处)安装自动循环减压装置,该装置为模块化制作,使煤流通过落煤管所带来的正压风在起尘点被扰流、碰撞,从而形成自动循环减压,除尘效果好,避免煤粉溢出。

附图说明

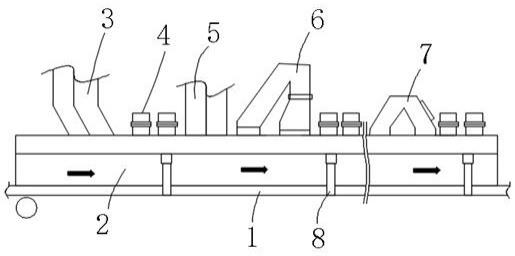

19.图1为本实用新型结构示意图;

20.图2为本实用新型局部侧视结构示意图;

21.图3为本实用新型图2中a处局部放大结构示意图。

22.图中:1皮带输送机、2导料槽、3滚轴筛下料管、4阻尼装置、5碎煤机下料管、6一级循环回风装置、7二级循环回风装置、8支杆、9连接杆、10密封裙边、11裙边夹紧装置、111安装架、112活动座、113安装块、114活动轴、115夹紧螺纹杆、116 v形夹板。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例一,请参阅图1-3,本实用新型提供一种技术方案:输煤皮带尾部无动力除尘器,包括皮带输送机1和导料槽2,皮带输送机1横向设置,且皮带输送机1的前后侧安装有包围皮带输送机1上方的导料槽2,导料槽2的下半部分为倒“八”字形结构,且导料槽2的顶部为向上凸起的圆弧状结构,导料槽2的内部两侧分别通过裙边夹紧装置11夹紧固定连接有密封裙边10,两个密封裙边10的内侧分别与皮带输送机1中皮带的两侧接触。

25.密封裙边10为耐磨橡胶板。

26.还包括滚轴筛下料管3和碎煤机下料管5,导料槽2顶部左侧从左到右分别连接滚轴筛下料管3和碎煤机下料管5的底端,导料槽2内顶部位于滚轴筛下料管3和碎煤机下料管5之间的位置安装有两个阻尼装置4。滚轴筛下料管3的顶部连接滚轴筛,用于承接滚轴筛处下落的煤料,碎煤机下料管5连接碎煤机的底端,用于承接碎煤机处下落的煤料;

27.还包括一级循环回风装置6,导料槽2的顶部中心安装有一级循环回风装置6。

28.一级循环回风装置6为折弯的管道,且一级循环回风装置6的整体形状为直角三角形,且一级循环回风装置6的左端底部和右端底部分别连接导料槽2的顶部,一级循环回风装置6的右端截面从下向上逐步缩小。

29.一级循环回风装置6的右端底部为导料槽2的扬尘点,扬起的煤灰从一级循环回风装置6的右端进入一级循环回风装置6内部,然后从一级循环回风装置6的左端再次进入到导料槽2内,一级循环回风装置6的右端截面从下向上逐步缩小,方便收集扬起的煤灰,然后起到缓冲作用,同时提高循环回风效果;

30.还包括二级循环回风装置7,导料槽2的顶部右侧安装有二级循环回风装置7,导料槽2内顶部位于一级循环回风装置6和二级循环回风装置7之间的位置安装有两个阻尼装置4,导料槽2内顶部位于二级循环回风装置7右侧方的位置安装有两个阻尼装置4。

31.二级循环回风装置7为倒v形结构,二级循环回风装置7的底部两端分别连接导料槽2的顶部。二级循环回风装置7也安装在扬尘点,再次实现循环回风效果;

32.其中,阻尼装置4为阻尼胶帘;

33.输煤皮带尾部无动力除尘器主要解决的问题如下:

34.1.首先是解决现有除尘设备因糊袋、堵塞、煤尘导电率下降造成除尘效率低的问题;

35.2.原布袋除尘器需要使用引风机、烘干设备;电除尘器需要高压电场,设备能耗高且噪音大的问题;

36.3.尾部导料槽及头部落料斗部分采用水雾除尘,其产生的污水容易造成二次污

染,改造后可以完全避免;

37.4.因采用无动力解决了原设备转运部位故障对系统设备带来的影响,如布袋除尘器风机轴承、风味磨损、烘干风机故障、高压电场升压故障等;

38.5.除尘效率的提高,减少煤尘对输煤设备的电气设备、控制设备及转运部位(轴承)的腐蚀影响;

39.6.现场的环境大为改善,为巡检及检修人员健康的工作场所。

40.无动力除尘运用空气动力学原理,采用压力平衡和闭环流通方式,最大限度降低落煤管及导料槽2内含粉尘空气的压力与外部空间压力趋于平衡,使含尘气体不外溢,达到抑尘、除尘的目的。

41.原有导料槽容积偏小,整体长度不够,物料高速下落后携带大量诱导风,加上糊袋、堵塞等原因,在导料槽内无法形成负压,煤粉跟随煤流从导料槽出口处及四周溢出,造成空间粉尘含量超标。

42.本实用新型的新改造的导料槽2采用倒“八”字及圆弧顶的形式,内部空间在宽度方向增大了100mm,导料槽原来的长度为13m,改造后增加至16m,从而加大了皮带尾部密封区的容积,其内部压力亦相对降低。导料槽2两侧采用密封裙边,其材料为耐磨橡胶板,采用依据现场环境及条件设计的裙边夹紧装置固定,以确保在运行中不会出现松动,且在煤流冲刷下旁胶与胶带不会有间隙,密封效果良好同时也便于调整及更换。

43.利用循环减压、阻尼等装置,降低导料槽内部的压力。在落煤管与导料槽处的黄金结合处( 扬尘点处)安装自动循环减压装置,该装置为模块化制作,使煤流通过落煤管所带来的正压风在起尘点被扰流、碰撞,从而形成自动循环减压,另外在导料槽的侧面设置观察窗口,方便检查及清理。

44.导料槽上共计安装有多道阻尼胶帘,含尘气流在阻尼胶帘的前方受到阻滞而反弹,大部份回弹进入主循环通道,到达负压区又被压入原经路径而产生持续循环。在循环过程中含尘浓度不断增加,粉尘会在主循环管内设置的导流板上附着,沉积成块,到达一定厚度时,在重力的作用下自然成块状脱落,随物料被运走,粉尘回收率可达95%以上。

45.剩余的含尘空气在向前运动过程中,其动能逐步降低,而剩余的动能也将在后段设置的空气阻尼帘的阻滞作用下被逐步减弱,并最终耗尽。

46.本实用新型的优点:

47.1.无动力消耗。利用空气动力学的原理,在导料槽内完成空气阻尼、循环卸压及粉尘收集,完全无需外配动力。

48.2.占用地方小。因此发明改造只需在现有设备上完成,无需增加动力装置、控制(监控)室等,同时可以实现无人值守,减少人力资源的投入。

[0049] 3.除尘效果好。此研发应用后,以9a/9b 皮带机尾部为例,测得总尘(煤尘)c-stel浓度为3.62mg/m

³

,而研发前为9.83mg/m

³

,取得了良好的效果,可以在同类电厂的输煤系统中应用。 运行费用低。与布袋或电除尘器相比,每年在电能消耗、备品及人工等方面可以节约四十多万元。

[0050]

对导料槽容积及圆弧顶的改造,使含尘气体在内部的循环流通更加通畅,从而达到卸压的目的,利用密封裙边及裙边夹紧装置能有效避免粉尘在导料槽四周的外溢现象。

[0051]

通过测算煤流从落煤管进入导料槽后的最大扬尘点,安装自动循环减压装置及空

气阻尼胶帘,含尘气流在阻尼胶帘的前方受到阻滞而反弹,从而进入循环通道,到达负压区又被压入原经路径而产生持续循环,达到减压的目的,同时也可避免含尘气体从导料槽出口溢出

[0052]

实施例二,请参阅图2-3,本实用新型提供一种技术方案:输煤皮带尾部无动力除尘器,本实施例与实施例一结构大致相同,区别之处在于:

[0053]

裙边夹紧装置11包含有安装架111、活动座112、安装块113、活动轴114、夹紧螺纹杆115和v形夹板116,导料槽2内部两侧分别固定连接有安装架111,安装架111通过销柱活动连接活动座112的一端,活动座112靠近导料槽2内中部的一侧中部开设有v形槽,活动座112内中部设置有安装块113,安装块113的两侧分别固定连接活动轴114,活动轴114的两端活动卡接在v形槽内,安装块113内的螺孔螺纹连接有夹紧螺纹杆115的一端,夹紧螺纹杆115的另一端与导料槽2的侧面转动连接,活动座112远离安装架111的一端侧面设置有v形卡接槽,v形卡接槽卡接v形夹板116的弯折端,v形夹板116的两端将密封裙边10卡接在导料槽2的内壁上。

[0054]

顺时针转动夹紧螺纹杆115,由于夹紧螺纹杆115与安装块113的螺纹作用可以使安装块113通过活动轴114压着活动座112相对于销柱活动,使活动座112压着v形夹板116靠近密封裙边10,将密封裙边10压紧到导料槽2的内壁上,对密封裙边10固定,此过程随着活动座112与夹紧螺纹杆115相对角度的变化会使活动轴114在v形槽内转动,反向转动夹紧螺纹杆115,则可以使v形夹板116松开密封裙边10,方便更换密封裙边10。

[0055]

其他实施例中,还包括支杆8和连接杆9,导料槽2的两侧分别等距离的固定连接连接杆9,两个连接杆9远离导料槽2的一端分别连接两个支杆8的顶部,支杆8的底端通过螺栓安装在皮带输送机1的支架上,通过皮带输送机1的支架支撑固定支杆8,支杆8的顶部通过连接杆9固定安装导料槽2。

[0056]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1