铜管生产用托盘更换装置的制作方法

1.本实用新型涉及铜管生产技术领域,尤其是一种铜管生产用托盘更换装置。

背景技术:

2.当前空调厂家常规使用的铜管为水平缠绕成的盘管,一般单盘重量为160kg左右,客户使用时频繁换料及容易发生“放线卡管”,影响生产效率。所以发展出新的缠绕方式,类似蚊香盘的缠绕方式,称为大散卷,单盘重量达1000kg。以此种新的缠绕方式生产铜管由于加工硬化,属于硬态管,若交付软态时必须对此类产品进行必要的退火处理。退火完成后,由上料机将托架上的大散卷铜管连同铁托一起提升放置到托盘输送机上,经过保护膜缠绕、贴标后得到成品,由于退火时采用的是铁托,而包装出厂交付需要采用木托,所以需要将铁托换成木托。

3.由于大散卷由一根或多根铜管直接散绕成中空圆柱形构造,且内、外层都无约束,因此其在完成包装固定前,任何周转吊运的疏忽都容易造成散盘甚至倾覆,故急需设计一种在可自动翻转实现铁托换木托的更换装置。

技术实现要素:

4.本实用新型要解决的技术问题是:克服现有技术中无法实现在保证大散卷铜管质量的前提下更换其底部托板的不足,提供一种铜管生产用托盘更换装置。

5.本实用新型解决其技术问题所采用的技术方案是:一种铜管生产用托盘更换装置,包括机架,所述机架靠近中段部横向设置有旋转支撑机构,所述旋转支撑机构上固定有铜管夹抱机构,所述铜管夹抱机构的顶部设有铜管顶压机构,位于铜管夹抱机构前侧的机架上设有传输机构以及位于传输机构下方的托盘旋转机构,所述托盘旋转机构通过旋转件与旋转支撑机构连接,铜管夹抱机构的后侧面上安装有与旋转件连接的第一驱动件,机架后侧安装有驱动旋转支撑机构转动的第二驱动件。

6.进一步地,所述旋转支撑机构包括转轴和转动连接在转轴中间的旋转件,所述旋转件通过轴承安装在转轴上,旋转件包括与第一驱动件连接的旋转支耳以及与托盘旋转机构连接的连接架。

7.通过第一驱动件驱动旋转件绕转轴转动,进而带动与旋转件的连接架连接的托盘旋转机构转动。

8.更进一步地,所述转轴上靠近端部及旋转件处均设有旋转角度检测组件,所述旋转角度检测组件包括半圆形板,所述半圆形板的边沿安装有若干旋转角度检测传感器。

9.如此设置,可以通过旋转角度检测传感器测得的旋转角度检测组件的位置信号来实现双速运行并做到精准停止,通过两个旋转角度检测组件上旋转角度传感器测得的旋转角度信号来实现转轴与旋转件旋转角度的匹配。

10.更进一步地,所述铜管夹抱机构包括安装架和弧形支架,所述安装架的前侧固定有弧形支架,所述弧形支架的外侧壁上设有柔性材料层,安装架的底部两侧分别固定有一

安装翼板,所述安装翼板具有套设至转轴端部的套筒,所述套筒上固定设置有连板,所述连板与第二驱动件连接。

11.通过弧形支架实现对铜管轴向的限位,柔性材料层起到保护铜管的目的;通过第二驱动件推动连板,带动套筒绕转轴转动,进而使得安装翼板带动安装架转动。

12.更进一步地,所述铜管顶压机构包括位于弧形支架顶部的圆形压板和安装在安装架上的升降组件,所述圆形压板的半径与弧形支架的半径相同,所述升降组件包括升降电机、链条、主动链轮、从动链轮、滑块和滑轨,所述升降电机安装在安装架的顶部,其输出端连接传动轴,所述传动轴的两端设有主动链轮,所述安装架的底部安装有从动链轮,所述从动链轮通过链条与主动链轮连接,所述链条上连接有一连接架,所述安装架的两侧边沿安装有滑轨,两滑轨上均设有沿其上下滑动的滑块,两滑块固定在连接架上,所述连接架与圆形压板连接,且两者的连接处设有压力传感器。

13.升降电机启动,带动传动轴转动,通过主动链轮、链条和从动链轮带动连接架上下运动,为了保证上下运动的稳定性,通过连接架上的滑块沿滑轨运动,从而实现圆形压板的升降;压力传感器可以检测圆形压板与铜管上端接触的压力,保证合理的压力,不损伤铜管;圆形压板的半径与弧形支架的半径相同,保证夹持的一致性。

14.进一步地,所述托盘旋转机构包括托架、顶升电动推杆和导向柱,所述顶升电动推杆安装在托架背面中部,所述导向柱安装在托架上表面,且与传输机构连接。

15.铜管侧定位板与传输机构连接,通过顶升电动推杆实现整体下降,可以协调由于木托厚度大于铁托带来的高度差。

16.进一步地,所述传输机构包括传输架、传输轴、传输链和伺服电机,所述伺服电机安装在传输架的一侧端部,其与传输轴连接,所述传输轴安装在传输架的一端,所述传输轴的两端安装有传输链轮,所述传输架的顶部设有支撑传输链的导向架,所述导向架的两端均设有链轮,所述链轮与传输链轮通过传输链连接,传输架的两侧固定有侧定位板,所述侧定位板中段安装有下压气缸。

17.通过伺服电机启动,带动传输轴转动,通过传输链轮和链轮带动传输链转动,实现铁托脱出传输机构,下压气缸可以用于固定铁托和木托,便于实现它们的翻转。

18.为了便于安装连接,进一步地,所述机架包括底框、位于底框上的第一支撑柱和第二支撑柱,所述第一支撑柱上安装旋转支撑机构,所述第二支撑柱上安装第二驱动件。

19.优选地,所述第一驱动件和第二驱动件为液压油缸。液压油缸可以精确控制其推杆的伸出距离。

20.本实用新型的有益效果是:本实用新型通过第二驱动件驱动旋转支撑机构的旋转,进而带动铜管夹抱机构、传输机构和托盘旋转机构整体的翻转,通过第一驱动件驱动旋转件旋转,进而带动传输机构及托盘旋转机构的翻转,便于实现铁托脱离传输机构,也便于放置木托和纸板,全程自动化操作,提高了铜管的生产质量及生产效率。

附图说明

21.下面结合附图和实施方式对本实用新型进一步说明。

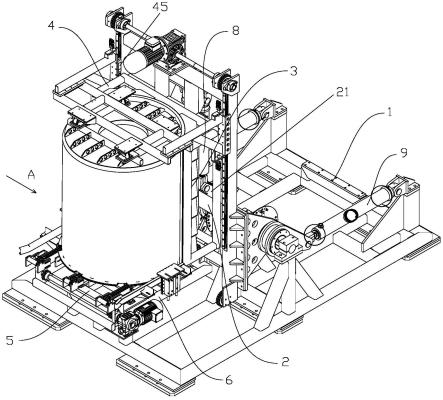

22.图1是本实用新型的结构示意图。

23.图2是图1在a 方向上的结构示意图。

24.图3是本实用新型中旋转支撑机构的结构示意图。

25.图4是本实用新型中铜管夹抱机构及铜管顶压机构的结构示意图。

26.图5是图4在b方向上的结构示意图。

27.图6是本实用新型中托盘旋转机构的结构示意图。

28.图7是本实用新型中传输机构的结构示意图。

29.图8是图7在c方向上的结构示意图。

30.图9是本实用新型中机架的结构示意图。

31.图中:

32.1.机架,11. 底框,12.第一支撑柱,13. 第二支撑柱,

33.2.旋转支撑机构,21.旋转件,211.旋转支耳, 22.转轴,23. 旋转角度检测组件,231.半圆形板,232.旋转角度检测传感器,

34.3.铜管夹抱机构,31.安装架,32.弧形支架,33.安装翼板,331.套筒,332. 连板,

35.4.铜管顶压机构,41.圆形压板,42.升降电机,43.主动链轮,44.从动链轮,45.滑块,46.滑轨,47.传动轴,48.连接架,49.压力传感器,

36.5.传输机构,51.传输架,52.传输轴,53.伺服电机,54.传输链轮,55.导向架,56. 链轮,57.侧定位板,58.下压气缸,

37.6.托盘旋转机构,61.托架,62.顶升电动推杆,63.导向柱,

38.8.第一驱动件,

39.9.第二驱动件。

具体实施方式

40.现在结合附图对本实用新型作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

41.如图1和图2所示,一种铜管生产用托盘更换装置,包括机架1,机架1靠近中段部横向设置有旋转支撑机构2,旋转支撑机构2上固定有铜管夹抱机构3,铜管夹抱机构3的顶部设有铜管顶压机构4,位于铜管夹抱机构3前侧的机架1上设有传输机构5以及位于传输机构5下方的托盘旋转机构6,托盘旋转机构6通过旋转件21与旋转支撑机构2连接,铜管夹抱机构3的后侧面上安装有与旋转件21连接的第一驱动件8,机架1后侧安装有驱动旋转支撑机构2转动的第二驱动件9。

42.如图3所示,旋转支撑机构2包括转轴22和转动连接在转轴22中间的旋转件21,旋转件21通过轴承安装在转轴22上,旋转件21包括与第一驱动件8连接的旋转支耳211以及与托盘旋转机构6连接的连接架。转轴22上靠近端部及旋转件21处均设有旋转角度检测组件23,旋转角度检测组件23包括半圆形板231,半圆形板231的边沿安装有若干旋转角度检测传感器232。

43.如图1、图4和图5所示,铜管夹抱机构3包括安装架31和弧形支架32,安装架31的前侧固定有弧形支架32,弧形支架32的外侧壁上设有柔性材料层(本实施例中采用软聚氨酯材质),安装架31的底部两侧分别固定有一安装翼板33,安装翼板33具有套设至转轴22端部的套筒331,套筒331上固定设置有连板332,连板332与第二驱动件9连接。铜管顶压机构4包括位于弧形支架32顶部的圆形压板41(底面也设有柔性材料层,本实施例采用软聚氨酯材

质)和安装在安装架31上的升降组件,圆形压板41的半径与弧形支架32的半径相同,升降组件包括升降电机42、链条(图中未完全显示,只示出一小段)、主动链轮43、从动链轮44、滑块45和滑轨46,升降电机42安装在安装架31的顶部,其输出端连接传动轴47,传动轴47的两端设有主动链轮43,安装架31的底部安装有从动链轮44,从动链轮44通过链条与主动链轮43连接,链条上连接有一连接架48,安装架48的两侧边沿安装有滑轨46,两滑轨46上均设有沿其上下滑动的滑块45,两滑块45固定在连接架48上,连接架48与圆形压板41连接,且两者的连接处设有压力传感器49。

44.如图6所示,托盘旋转机构6包括托架61、顶升电动推杆62和导向柱63,顶升电动推杆62安装在托架61背面中部,导向柱63安装在托架61上表面,且与传输机构5连接。

45.如图7和图8所示,传输机构5包括传输架51、传输轴52、传输链(图中未显示,为现有技术)和伺服电机53,伺服电机53安装在传输架51的一侧端部,其与传输轴52连接,传输轴52安装在传输架51的一端,传输轴52的两端安装有传输链轮54,传输架51的顶部设有支撑传输链的导向架55,导向架55的两端均设有链轮56,链轮56与传输链轮54通过传输链连接,传输架51的两侧固定有侧定位板57,侧定位板57中段安装有下压气缸58。

46.如图9所示,机架1包括底框11、位于底框11上的第一支撑柱12和第二支撑柱13,第一支撑柱12上安装旋转支撑机构2,第二支撑柱12上安装第二驱动件9。在本实施例中,第一驱动件8和第二驱动件9优选为液压油缸。

47.实际使用时,会设置一台液压站,液压站与第一驱动件8、第二驱动件9连接,铁托连带铜管进入换托盘工位,伺服电机53启动,带动传输轴52转动,铜管传输链轮54、传输链和链轮56将铁托连带铜管渐渐进入铜管夹抱机构3中,弧形支架32上的柔性材料层与铜管接触,不会损伤铜管;铁托传输到位,伺服电机53停止,升降电机42启动,带动传动轴47转动,通过主动链轮43、链条和从动链轮44带动连接架48下降,通过连接架48上的滑块45沿滑轨46向下运动,圆形压板41压住铜管上端,铜管压力传感器检测圆形压板与铜管上端接触的压力,达到压力预设值时升降电机42停止;下压气缸58(具体为手指气缸)缩回,其推板压住铁托的边沿,使铁托固定;第二驱动件9带动整体翻转120

°

,铜管和铁托同时翻转了120

°

,铜管由弧形支架32和圆形压板41限位,第一驱动件8带动旋转件21使得铁托翻转回初始位置;下压气缸58伸出推板,松开铁托,伺服电机53启动,带动传输轴52转动,铜管传输链轮54、传输链和链轮56将铁托脱出翻转工位;顶升电动推杆62伸出,由机器人抓取木托放置在传输机构5上,顶升电动推杆62的推杆缩回,带动传输机构5下降(由于木托比铁托厚,所以需要通过顶升电动推杆62回缩以调整这个高度差);下压气缸58(具体为手指气缸)缩回,其推板压住纸板和木托的边沿,使纸板和木托固定;第一驱动件8带动旋转件21使得纸板和木托翻转回之前和铜管相应的位置;顶升电动推杆62的推杆伸出,将托盘旋转机构6和传输机构5压到铜管底部;第二驱动件9和第一驱动件8分别铜管和带纸板的木托翻转回初始位置;升降电机42启动,带动传动轴47转动,通过主动链轮43、链条和从动链轮44带动连接架48上升,通过连接架48上的滑块45沿滑轨46向上运动,圆形压板41远离铜管顶部,下压气缸58伸出推板,松开带纸板的木托,伺服电机53启动,带动传输轴52转动,铜管传输链轮54、传输链和链轮56将铜管及带纸板的木托脱出翻转工位。

48.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范

围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1