格栅耐磨消音矿石溜槽的制作方法

1.本实用新型属于矿山溜槽技术领域,特别涉及格栅耐磨消音矿石溜槽。

背景技术:

2.矿石溜槽,一般用在矿山企业生产中,采用普通钢板加耐磨板的形式制作,在实际生产过程中,出现物料敲击板材造成噪音过大,无法控制;且物料与料槽长期直接接触摩擦及冲击,造成溜槽磨损严重,且耐磨周期较短等问题。

3.由此我们知道矿石溜槽与矿石物料之间产生的摩擦、撞击是造成的运输噪音大、溜槽寿命低的主要技术问题,虽然加了耐磨板可以使得矿石物料与矿石溜槽之间不会产生直接撞击,但还是会产生间接撞击,而且会对耐磨板直接摩擦,对耐磨板的损坏同样严重,会造成多频次的更换,也很麻烦,只能间接减缓矿石物料对矿石溜槽的滚动摩擦,来增加矿石溜槽的使用寿命,会一定程度上影响生产效率,治标不治本。

4.因此,需要设计一种耐磨消音矿石溜槽,以解决上述技术问题。

技术实现要素:

5.针对现有矿石溜槽在输送矿石时磨损大、更换不易和噪声大的现状问题,本实用新型提供了格栅耐磨消音矿石溜槽,所述溜槽包括:

6.外壳,所述外壳用于矿石物料的盛放与滑溜;

7.格栅,所述格栅设在外壳的内表面上,所述格栅用于填充物料,且通过填入的物料在外壳上形成防撞保护层。

8.进一步的方案中,所述外壳的形状为凹槽型。

9.进一步的方案中,所述格栅也为凹槽型,且覆盖在外壳的内底面和内侧面上。

10.进一步的方案中,所述格栅上设置有若干个用于填充矿石物料的格栅孔。

11.进一步的方案中,所述格栅孔由隔板间隔形成,所述隔板垂直于外壳的内表面。

12.进一步的方案中,所述格栅孔的孔壁上设置有用于矿石物料通过的孔。

13.进一步的方案中,所述格栅孔与矿石物料的粒度大小相匹配,所述格栅孔的孔壁间隔50-100mm。

14.进一步的方案中,所述外壳倾斜设置,与水平面间的夹角大于15度小于90度。

15.进一步的方案中,所述格栅与外壳之间可拆卸连接。

16.本实用新型中,通过格栅,可以使矿料物料在输送时,格栅孔首先可将物料填充,填充后,在其余物料填充进来后,落在格栅孔中的物料上,实现“料打料”形式输送,避免了物料直接与溜槽壳体的接触冲击和溜动磨损,很大程度上避免了物料直接敲击钢材发出噪音,以此实现耐磨和降噪效果,能延长矿石溜槽本身使用寿命。

17.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一个简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

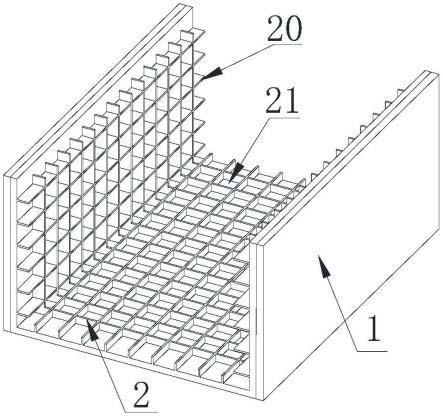

19.图1示出了根据本实用新型实施例的格栅耐磨消音矿石溜槽的结构示意图;

20.图2示出了本实用新型实施例中的隔板的连接示意图;

21.图3示出了本实用新型实施例中格栅孔的布置示意图。

22.图中:1、外壳;2、格栅;20、隔板;21、格栅孔;211、孔;3、防撞保护层。

具体实施方式

23.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.参阅图1所示,本实用新型提供了格栅耐磨消音矿石溜槽,格栅耐磨消音矿石溜槽,所述溜槽包括:

25.外壳1,外壳用于矿石物料的盛放与滑溜;

26.格栅2,格栅2设在外壳1的内表面上,格栅2设在外壳1的内表面上,格栅2用于填充矿石物料,参阅图2所示,填入的物料用于在外壳1上形成防撞保护层3,当矿石物料在格栅上流动输送时,格栅2能填入矿石物料,填入的矿石物料在外壳1上形成防撞保护层3。

27.这里的物料可以是矿石物料,当然也可以是其他的可以形成保护层的物料如砂石料。

28.工作原理为:当该矿石溜输送矿石物料时,矿石物料首先会填充到格栅2内,在格栅2上形成防撞保护层3,防撞保护层3有效的防止矿石物料对外壳1的直接撞击。

29.根据上述工作原理,优选的一些实施结构,参阅图1、图2所示,外壳1的形状为凹槽型。

30.格栅2也为凹槽型,且覆盖在外壳1的内底面和内侧面上。凹槽型的格栅2和外壳1不仅便于匹配,对矿石物料容纳装载方便,便于矿石物料滑溜。

31.格栅2上设置有若干个用于填充矿石物料的格栅孔21。格栅孔21填充矿石物料后,会留存矿石物料,形成防撞保护层3,其余物料就会在防撞保护层3上继续滑溜,这样就会减少对外壳1的直接撞击,可极大程度降低噪音。

32.若干格栅孔21由若干隔板20间隔形成。这样便于格栅孔21的形成。

33.参阅图3所示,格栅孔21的孔壁上设置有用于矿石物料通过的孔211。孔211可以便于细小物料通过,使得物料可在格栅孔21内形成较好的流动空间,便于涡流的形成,使得格栅孔21中的大部分物料可在冲击作用下进行不断“更新”,解决了物料在壳体1堆积的问题。格栅孔21内的矿石物料在输送过程中可形成涡流。这样可以进一步增加外壳1内的矿石物料的流动性,提高矿石物料的滑溜效率。

34.格栅孔21与矿石物料的粒度大小相匹配,矿石物料的粒度大则格栅孔要比矿石物料的粒度大1-2倍左右,这样防撞保护层填充得更充实,防撞效果更好,一般的所述格栅孔的孔壁间隔可选50-100mm。

35.外壳1倾斜设置,与水平面间的夹角大于15度小于90度。这样便于矿石物料的滑溜。

36.格栅2与外壳1之间可拆卸连接。这样便于格栅2的更换和维修。

37.本装置可采用普通钢板材料进行制作外壳1,矿石溜槽内部采用格栅板2的形式制作——其底部与侧面都设一定间距的隔板20,隔板20垂直于外壳1进行安装。生产中过程中,物料首先填充到格栅孔21之中,其余物料填充进来后,落在格栅孔21中的物料上,实现“料打料”形式输送,避免了物料直接与溜槽的壳体1的接触冲击和溜动磨损,很大程度上避免了物料直接敲击钢材发出噪音,以此实现耐磨和降噪效果,且延长了该矿石溜槽的使用寿命。

38.此外,格栅2的格栅孔21可在物料运输过程中出现局部回旋涡溜,使得格栅孔21中的大部分物料可在冲击作用下进行不断“更新”,解决了物料在壳体1堆积的问题。且设置隔板20在实际生产中对物料输送效果及速度影响较小,比传统溜槽输送优势大,有较好成效,可主要实践于选矿生产中。

39.比起普通矿石溜槽,格栅间距还可灵活根据不同物料性质、粒度大小等在50~100mm间调整制作,以达到最佳物料输送效果。

40.以上所述仅是本实用新型的较佳实施例而已,并非对本实用新型做任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1