一种可跟随式灌装机的制作方法

1.本技术涉及液体灌装的领域,尤其是涉及一种可跟随式灌装机。

背景技术:

2.灌装机是包装机中的一小类产品,从对物料包装的角度可分为液体灌装机,膏体灌装机,粉剂灌装机以及颗粒灌装机,液体灌装机广泛适用于日化、油脂等各行业,可对不同高粘度流体进行灌装。

3.现有的液体灌装机主要包括储液机构、与储液机构连接的灌装机构以及可以与灌装机构配合的传送机构,在对液体进行灌装时,需先将容器放置在传送机构上,传送到灌装机构的正下方后停机,等待灌装机构将储液机构内的液体灌装在容器内,之后传送机构将灌装好的容器传送至下一流程处。

4.针对上述中的相关技术,在灌装液体的过程中,需传送机构多次暂停,以便灌装机构对容器进行灌装,这种多次停机作业的方式存在灌装效率低的缺陷,同时,多次停机也容易损伤驱动机构,降低使用寿命。

技术实现要素:

5.为了提高液体灌装机的灌装效率,本技术提供一种可跟随式灌装机。

6.本技术提供的一种可跟随式灌装机,采用如下的技术方案:

7.一种可跟随式灌装机,包括用于存放产品的储液装置以及与所述储液装置相连接的灌装装置,所述储液装置包括储液箱,所述灌装装置包括转动连接在所述储液箱一侧的丝杆、固接在所述储液箱的一侧且与所述丝杆相平行的的导向杆、安装在所述储液箱侧壁上且与所述丝杆一端传动连接的驱动电机,以及设置在所述丝杆与所述导向杆上往复运动的滑动架,所述滑动架上安装有机头,以及用于捕捉定位的接近开关传感器。

8.通过采用上述技术方案,在灌装的过程中空容器传至相应位置,此时接近开关传感器可以感受到空容器的位置并由驱动电机带动丝杆将滑动架滑动至空容器处,导向杆起到导向的作用,驱动电机可以使丝杆转动从而使滑动架跟随传动装置一起移动,跟随移动的同时机头将储液箱内的液体灌装至空容器中,从而完成对空容器的灌装,在灌装完一个容器后滑动架由于电机反转而复位,从而重复灌装过程对下一个空容器进行灌装,全程不需要传送装置暂停,提高灌装效率。

9.优选的,所述储液装置包括储液箱,所述驱动电机安装在所述安装盒内,所述驱动电机的驱动轴穿过所述安装盒的侧壁与所述丝杆的一端固接,所述丝杆通过轴承转动设置在两个所述安装盒之间,所述导向杆穿设在两个所述安装盒之间。

10.通过采用上述技术方案,储液箱用于存放需灌装的液体,安装盒起到保护驱动电机节省安装空间的效果,使用时驱动电机驱动丝杆转动从而带动滑动架移动。

11.优选的,所述滑动架包括竖杆、连接在所述竖杆一端的夹具,以及固接在所述竖杆一侧的执行块,所述丝杆穿过所述执行块且与所述执行块螺纹连接,所述导向杆穿过所述

执行块且与所述执行块滑动配合,所述竖杆上滑动设置有滑块,所述机头安装在所述滑块上且与所述夹具对应设置,所述接近开关传感器安装在所述夹具上,所述接近开关传感器安装所述竖杆靠近所述夹具一侧的侧壁上。

12.通过采用上述技术方案,导向杆可以对滑动架的移动起导向作用,驱动电机在启动和反转时,丝杆与导向杆通过执行块带动滑动架进行往复运动,当开关传感器感应到空容器时,滑动架会移动至空容器的位置,此时夹具会夹住空容器的容器口,方便后续跟踪灌装。

13.优选的,所述夹具包括固接在所述竖杆一端的双向气缸,所述双向气缸的活塞杆的伸缩方向与所述导向杆相垂直,所述双向气缸两侧的活塞杆上分别固接有对称布置的夹板,两块所述夹板相对的一侧均安装有一对滚轮。

14.通过采用上述技术方案,双向气缸催动夹板相对运动夹住容器口,滚轮使夹具可以适应多种容器的容器口,便于在灌装时固定容器。

15.优选的,所述竖杆远离所述夹具的一端安装有滑动气缸,所述滑动气缸的活塞杆端部与所述滑块固定连接,所述机头固接在所述滑块上。

16.通过采用上述技术方案,滑动气缸控制滑块的上下移动,从而控制机头的上下移动,适应不同的灌装高度。

17.优选的,所述机头包括固接在所述滑块靠近滑动气缸一侧的外壳、安装在所述外壳上的压缩气缸、位于所述外壳内部且与所述压缩气缸的活塞杆固接的压缩板、固接于所述外壳内且位于压缩板正下方的止液块、与压缩板相连接且依次穿过止液块和滑块并伸出所述外壳至外部的管状的灌装头,以及套设在所述灌装头外部的压缩弹簧,所述压缩弹簧两端分别与所述压缩板和所述止液块固接,所述灌装头的侧壁上开设有通孔,所述止液块与所述外壳的侧壁在同一位置设有与所述通孔配合使用的进液通道。

18.通过采用上述技术方案,在使用时压缩气缸对压缩板施加压力,从而压缩压缩弹簧,此时灌装头向下移动,直至灌装头上的通孔与进液通道重合液体即可通过进液通道到达灌装头内,从而对空容器进行灌装,在灌装之后压缩气缸的的活塞杆收回,压缩弹簧催动压缩板复位。

19.优选的,所述储液箱的顶部还穿设有第一出料口,所述第一出料口位于所述储液箱内的一端连接有第一出料泵,所述第一出料泵的进液口处均连接有长度可至储液箱底部的软管,所述第一出料口位于所述储液箱外的一端连接有第一出料管,所述第一出料管远离所述储液箱的一端与所述进液通道相连接。

20.通过采用上述技术方案,出料泵可以将储液箱内的液体吸入出料管内从而进入进液通道,之后通过机头进行灌装。

21.优选的,所述储液装置还包括垂直固接在所述储液箱一端的安装板、安装在所述安装板上的转动电机、与所述转动电机驱动轴连接的转动轴,以及设置在所述转动轴上转动叶片,所述转动电机的驱动轴穿设在所述储液箱侧壁上,所述转动轴与所述转动叶片位于所述储液箱内,所述转动轴远离所述转动电机的一端与所述储液箱转动连接。

22.通过采用上述技术方案,在灌装的过程中转动电机的驱动轴带动转动轴转动从而带动多个转动叶片转动对储液箱内的液体进行搅拌。

23.优选的,所述储液箱底部穿设固接有连通储液箱内外的出料接头,所述出料接头

上设置有出料阀。

24.通过采用上述技术方案,在灌装完毕后对储液箱内部进行清洁,废弃的液体以及清洁后的水均可以通过开启出料阀从储液箱内排出。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.在灌装的过程中空容器从传动装置传至相应位置,此时传感器可以感受到空容器的位置并由驱动电机带动丝杆将滑动架滑动至空容器处,导向杆起到导向的作用,驱动电机可以使丝杆转动从而使滑动架跟随传动装置一起移动,跟随移动的同时机头将储液装置内的液体灌装至空容器中,从而完成对空容器的灌装,在灌装完一个容器后滑动架由于电机反转而复位,从而重复灌装过程对下一个空容器进行灌装,全程不需要传送装置暂停,提高灌装效率。

附图说明

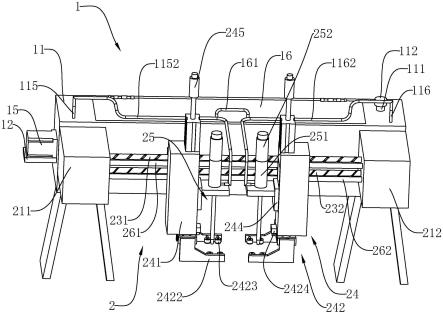

27.图1是本技术实施例中一种可跟随式灌装机的整体结构示意图;

28.图2是体现俯视结构的示意图;

29.图3是体现安装盒内结构的剖面示意图;

30.图4是体现储液箱内部结构的剖面示意图;

31.图5是体现储液箱内部结构的另一剖面示意图;

32.图6是体现滑动架和机头结构的剖面示意图。

33.附图标记说明:1、储液装置;11、储液箱;111、进料接头;112、盖子;113、出料接头;114、出料阀;115、第一出料口;1151、第一出料泵;1152、第一出料管;116、第二出料口;1161、第二出料泵;1162、第二出料管;12、安装板;13、转动轴;14、转动叶片;15、转动电机;16、储液盖;161、把手;2、灌装装置;21、安装盒;211、第一安装盒;212、第二安装盒;213、第一放置板;214、第二放置板;22、驱动电机;221、第一驱动电机;222、第二驱动电机;23、丝杆;231、第一丝杆;232、第二丝杆;24、滑动架;241、竖杆;242、夹具;2422、夹板;2423、滚轮;2424、接近开关传感器;243、执行块;244、滑块;245、滑动气缸;25、机头;251、外壳;252、压缩气缸;253、压缩板;254、灌装头;2541、通孔;255、压缩弹簧;256、止液块;2561、进液通道;26、导向杆;261、第一导向杆;262、第二导向杆。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.本技术实施例公开了一种可跟随式灌装机。参照图1和图2,可跟随式灌装机包括用于存放产品的储液装置1,以及与储液装置1相连接的灌装装置2。

36.储液装置1包括储液箱11、与储液箱11连接的安装板12、设置在储液箱11内部的转动轴13、连接在转动轴13上的转动叶片14以及催动转动轴13转动的转动电机15。储液箱11为内部中空的长方体结构,安装板12垂直固接在储液箱11长度方向的一端端面上且安装板12的位置靠近储液箱11底部,转动电机15安装在安装板12上且转动电机15的驱动轴穿过储液箱11侧壁,驱动轴穿过的位置设有密封结构,主要用于防止储液箱11内的液体流出。驱动轴位于储液箱11内部的一端与转动轴13连接,转动轴13远离驱动轴的一端与储液箱11内侧壁转动连接,转动叶片14设置有多个,多个转动叶片14的轴线均与转动轴13的轴线相重合

且多个转动叶片14固接在转动轴13上。

37.参照图2和图3,储液箱11的顶部开设有方形的让位口,方形让位口处设置有储液盖16,储液盖16为方形结构,储液盖16一侧沿储液盖16长度方向设置有多个铰接点,储液盖16通过铰接点与储液箱11铰接,储液盖16远离储液箱11的一面固接有把手161,在需要查看储液箱11内的情况时,可以通过把手161掀起储液盖16。在储液箱11的顶部设置有进料接头111,进料接头111为圆柱体结构,进料接头111的一端与储液箱11顶部垂直固接且连通储液箱11内外,进料接头111远离储液箱11的一端罩设有盖子112。在储液箱11的底部设置有出料接头113,出料接头113为圆柱体结构,出料接头113的一端与储液箱11底部垂直固接且连通储液箱11内外,出料接头113上设置有出料阀114可以控制出料接头113的开关。

38.参照图2和图4,在储液箱11的顶部还穿设有第一出料口115和第二出料口116,在第一出料口115位于储液箱11内的一端连接有第一出料泵1151,第二出料口116位于储液箱11内的一端连接有第二出料泵1161,第一出料泵1151与第二出料泵1161的进液口处均连接有长度可至储液箱11底部的软管,第一出料口115位于储液箱11外的一端连接有第一出料管1152,第二出料口116位于储液箱11外的一端连接有第二出料管1162。

39.参照图2和图3,灌装装置2包括与储液箱11连接的安装盒21、设置在安装盒21内的驱动电机22、与驱动电机22驱动轴连接的丝杆23、设置在丝杆23上的滑动架24,以及设置在滑动架24上的机头25。安装盒21为内部中空的长方体结构,安装盒21设置有两个,两个安装盒21分别为第一安装盒211和第二安装盒212,第一安装盒211与第二安装盒212结构完全一致,第二安装盒212与第一安装盒211以储液箱11长度方向的中线为轴对称设置。

40.参照图2和图3,第一安装盒211内固接有第一放置板213,第二安装盒212内固接有第二放置板214,第一放置板213位于第二放置板214上方。驱动电机22包括第一驱动电机221和第二驱动电机222,第一驱动电机221安装在第一放置板213上,第二驱动电机222安装在第二放置板214上,第一驱动电机221与第二驱动电机222的驱动轴相对设置。丝杆23包括第一丝杆231与第二丝杆232,第一丝杆231与第一驱动机的驱动轴固接,且第一丝杆231通过轴承转动在第一安装盒211与第二安装盒212之间,第二丝杆232与第二驱动机的驱动轴固接,且第二丝杆232通过轴承转动在第一安装盒211与第二安装盒212之间。

41.参照图3,在两个安装盒21之间穿设有导向杆26,导向杆26设置有两根,两根导向杆26分别为第一导向杆261和第二导向杆262,第一导向杆261与第一丝杆231位于同一高度,第二导向杆262与第二丝杆232位于同一高度,导向杆26穿设在滑动架24上且导向杆26主要对滑动架24起到导向的作用,驱动电机22的主要作用是催动丝杆23转动,从而带动滑动架24移动,滑动架24可以通过电机的正反转完成往复运动。

42.参照图6,滑动架24包括第一滑动架与第二滑动架,第一滑动架与第二滑动架的结构完全一致,本实施例以第一滑动架为例进行说明,第一滑动架滑动架包括竖杆241、连接在竖杆241一端的夹具242,以及固接在竖杆241一侧的执行块243,第一丝杆231穿设在第一滑动架竖杆241的执行块243上且与执行块243螺纹连接,第一导向杆261穿过执行块243且与执行块243滑动配合,第二丝杆232穿设在第二滑动架竖杆241的执行块上且与执行块243螺纹连接,第二导向杆262穿过执行块243且与执行块滑动配合,竖杆241上开设有滑动槽,滑动槽内设置有可以上下滑动的滑块244,竖杆241的顶部安装有滑动气缸245,滑动气缸245的缸体固定在竖杆241的顶部,滑动气缸245的活塞杆穿过竖杆241与滑块244固定连接,

在使用时滑动气缸245活塞杆的伸缩可以控制滑块244的上下滑动,第二滑动架与第一滑动架的区别在于第二滑动架与第一滑动架相对设置。

43.参照图2和图6,夹具(242)包括固接在竖杆241远离滑动气缸245一端的双向气缸,双向气缸的活塞杆的伸缩方向与导向杆(26)相垂直,双向气缸两侧的活塞杆上分别固接有对称布置的夹板(2422),两块夹板(2422)相对的一侧均安装有一对滚轮(2423)。两块夹板2422均为l形夹板2422,l形夹板2422包括一体成型的横板与竖板,竖板的一侧固接在双向气缸的活塞杆上,双向气缸的活塞杆的伸缩方向与第一导向杆261垂直,两块竖板分别与双向气缸的两根活塞杆垂直固接,两块横板对称设置,滚轮2423安装在两块横板相对的一侧且滚轮2423转动连接在横板远离竖板的一端侧壁同一高度上,竖杆241靠近夹板的一侧侧面上安装有接近开关传感器2424,在使用时开关传感器2424可以感应到需要灌装的容器的位置。第二夹具与第一夹具的区别仅在于第二夹具固接在第二滑动架的竖杆241远离气缸的一端且第二夹具与第一夹具结构对称,在使用时,相对称的滚轮2423可以适应各种需要灌装的容器的形状,将容器夹住便于后续的灌装。

44.参照图2和图6,机头25有两个,两个机头25与夹具一一对应,机头25包括固接在滑块244靠近滑动气缸245一侧的外壳251、设置在外壳251内的压缩气缸252、与压缩气缸252配合使用的压缩板253、与压缩板253连接的灌装头254、套设在灌装头254外部的压缩弹簧255,以及位于压缩弹簧255正下方的止液块256。外壳251为内部中空的圆柱体,且外壳251竖直设置,压缩气缸252的缸体固定在外壳251远离滑块244的一端,压缩气缸252的活塞杆伸入外壳251内且与压缩板253相连接,灌装头254连接在压缩板253远离活塞杆的一面的中心处,灌装头254为内部中空的管状结构,灌装头254的侧壁上开设有通孔2541。

45.参照图6,压缩弹簧255的一端与压缩板253固接,压缩弹簧255的另一端固接在止液块256上,止液块256为圆柱体结构且止液块256远离压缩弹簧255的一端与滑动槽的槽底相贴合,止液块256的中心处与滑块244的相应板面上均开设有可供灌装头254伸出外壳251至外部进行灌装的孔,止液块256与外壳251的侧壁在同一位置设有与灌装头254上的通孔2541配合使用的进液通道2561,第一出料管1152远离第一出料口115的一端固接在一机头的外壳251上且与其进液通道2561连通,第二出料管1162远离第二出料口116的一端固接在另一机头的外壳251上且与其进液通道2516连通,压缩弹簧255处于正常状态下时,通孔2541高于进液通道2561,灌装时,压缩气缸252对压缩板253施加压力,从而压缩压缩弹簧255,同时将灌装头254向容器方向移动,当灌装头254伸入容器瓶口内时,灌装头254上的通孔2541与进液通道2561相连通,此时即可对容器进行灌装。

46.本技术实施例的实施原理为:在灌装的过程中空容器从传动带传至相应位置,在传送过程中正位块可以对便宜的空容器拨回传送带相应的位置上,此时传感器可以感受到空容器的位置并由驱动电机22带动丝杆23将滑动架24滑动至空容器处,导向杆26起到导向的作用,之后通过夹具242夹住空容器的容器口,之后驱动电机22可以使丝杆23转动从而使滑动架24跟随传送带一起移动,此时,压缩气缸252对压缩板253施加压力,从而压缩压缩弹簧255,此时灌装头254向下移动,直至灌装头254上的通孔2541与进液通道2561重合液体即可通过进液通道2561到达灌装头254内,跟随移动的同时机头25将储液箱11内的液体灌装至空容器中,从而完成对空容器的灌装,在灌装完一个容器后滑动架24由于电机反转而复位,从而重复灌装过程对下一个空容器进行灌装。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1