一种电路板真空包装剪切送料装置的制作方法

1.本技术涉及电路板包装技术领域,尤其涉及一种电路板真空包装剪切送料装置。

背景技术:

2.目前,在电路板(pcb)真空贴体包装过程中,需要底膜和上膜配合置物板对电路板进行包装,在连续包装过程中需要涉及底膜的铺设、裁切、送料,以及上膜的送料、夹持、升降、烘烤以及裁切过程,最终通过裁切可以将包裹有电路板的底膜和上膜,切成独立的包装成品。

3.但是,关于底膜的裁切过程,大部分还是人工使用刀具进行裁切操作,在此过程中,存在操作人员在裁切过程中容易刮伤到自己的情况发生,且会增加操作人员的疲劳度。

技术实现要素:

4.为了降低操作人员在裁切过程中容易刮伤到自己的情况发生,且减少操作人员的疲劳度,本技术提供一种电路板真空包装剪切送料装置,采用如下的技术方案:

5.一种电路板真空包装剪切送料装置包括:工作台,包括连接的第一工作台和第二工作台;置物板,位于所述第一工作台上,其中,所述置物板用于铺设底膜以承接电路板,经推动滑移至所述第二工作台上;切割组件,设置在所述第一工作台的一端,且包括:升降件,设置在所述第一工作台上,位于所述第一工作台和所述第二工作台之间;裁切滑移件,设置在所述升降件上,其中,所述裁切滑移件垂直于所述升降件设置,以平行于所述第一工作台,用于随所述升降件往复运动;切割件,朝向所述置物板设置在所述裁切滑移件上,其中,所述切割件在所述裁切滑移件上可移动式切割底膜;固定件,设置在所述裁切滑移件上,用于随所述升降件的升降抵接底膜。

6.通过采用上述技术方案,通过在所述第一工作台上设置升降件,可以使得裁切滑移件进行升降,来带动切割件进行升降,以抵接底膜;通过设置切割件在裁切滑移件进行移动,可以实现切割件抵接底膜,对底膜进切割,进而实现切割件的自动切割,降低操作人员在裁切过程中容易刮伤到自己的情况发生,且通过切割件的自动切割,可以减少操作人员的操作疲劳度。

7.可选的,电路板真空包装剪切送料装置,还包括用于推送所述置物板至所述第二工作台上的推送组件,所述推送组件包括:驱动件、连接杆和推送板,所述连接杆连接在所述驱动件和推送板之间。

8.通过采用上述技术方案,通过设置推送组件可以实现将铺设有底膜承接电路板的置物板,自动推送至第二工作台上进行真空包装,减少操作人员的操作疲劳度。

9.可选的,所述升降件为驱动电机驱动的丝杠;所述裁切滑移件为无杆气缸;所述固定件固定在所述裁切滑移件的两侧。

10.通过采用上述技术方案,通过将升降件设置为驱动电机驱动的丝杠,可以实现裁切滑移件基于第一工作台进行上下移动;通过将裁切滑移件设置为无杆气缸,可以实现切

割件在裁切滑移件上进行往复运动,再配合升降件的升降,可实现对底膜的切割。

11.可选的,电路板真空包装剪切送料装置,还包括:加热装置,位于所述第二工作台上方;抽真空装置,远离所述加热装置位于所述第二工作台下方内;夹持框架,设置在所述第二工作台和所述加热装置之间,且升降式连接所述加热装置,其中,所述夹持框架一端铰接用于夹持上膜,所述夹持框架升降抵接所述加热装置对上膜进行加热。

12.通过采用上述技术方案,通过设置加热装置可以实现对夹持框架夹持的上膜进行加热软化,在软化后通过升降夹持框架,使得上膜抵接电路板和底膜,再配合抽空装置对上膜与底膜之间的空气进行抽取,可实现对电路板的真空包装。

13.可选的,电路板真空包装剪切送料装置,还包括:用于对所述夹持框架进行吹风的散热风扇,所述散热风扇设置在所述第二工作台一侧。

14.通过采用上述技术方案,通过在第二工作台的一侧设置散热风扇,可以加快夹持框架的散热,进一步减少由于热传导使得夹持框架残留余温,导致重新铺设在夹持框架上的上膜出现提前融化的问题,影响后续对产品的包装。

15.可选的,电路板真空包装剪切送料装置,还包括用于输出上膜的上膜组件和用于输出底膜的底膜组件;所述上膜组件,包括固定在所述加热装置一侧的第一支撑杆和套设在所述第一支撑杆上的上膜卷料,其中,所述上膜卷料经拉扯出的上膜夹持在所述夹持框架上;所述底膜组件,包括固定在所述第一工作台一侧的第二支撑杆和套设在所述第二支撑杆上的底膜卷料,所述底膜卷料位于所述切割组件的一端,其中,所述底膜卷料经拉扯通过所述切割件和所述第一工作台之间,铺设在所述置物板上。

16.通过采用上述技术方案,通过在加热装置的一侧设置上膜组件,可以方便上膜的输出;通过在切割组件一端设置底膜组件,可以方便底膜的输出。

17.可选的,所述夹持框架包括一端铰接的上框架和下框架,所述上框架上设置有顶压配合件;所述电路板真空包装剪切送料装置,还包括设置在所述工作台上用于抵接所述顶压配合件的举升气缸。

18.通过采用上述技术方案,通过设置顶压配合件和举升气缸,可以对上框架进行顶压,使得上框架远离于下框架,从而方便上膜的铺设和夹持。

19.可选的,电路板真空包装剪切送料装置,还包括设置在所述第一工作台上的按键组件,所述按键组件电连接所述升降件、所述裁切滑移件、所述驱动件、所述抽真空装置、所述散热风扇和所述举升气缸。

20.通过采用上述技术方案,通过在第一工作台上设置按键装置,可以方便操作人员对电路板真空包装剪切送料装置的灵活控制。

21.可选的,所述工作台还包括第三工作台,所述第三工作台平行设置在所述第二工作台远离所述散热风扇的一端。

22.通过采用上述技术方案,通过设置第三工作台,可方便真空包装完成的电路板的放置。

23.可选的,所述加热装置包括壳体和均匀排布在所述壳体内的加热管。

24.通过采用上述技术方案,通过设置均匀排布在壳体内的加热管,可增加上膜软化的均匀度。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过在所述第一工作台上设置升降件,可以使得裁切滑移件进行升降,来带动切割件进行升降,以抵接底膜;通过设置切割件在裁切滑移件进行移动,可以实现切割件抵接底膜,对底膜进切割,进而实现切割件的自动切割,降低操作人员在裁切过程中容易刮伤到自己的情况发生,且通过切割件的自动切割,可以减少操作人员的操作疲劳度。

27.2.通过设置推送组件可以实现将铺设有底膜承接电路板的置物板,自动推送至第二工作台上进行真空包装,减少操作人员的操作疲劳度。

28.3.通过在第二工作台的一侧设置散热风扇,可以加快夹持框架的散热,进一步减少由于热传导使得夹持框架残留余温,导致重新铺设在夹持框架上的上膜出现提前融化的问题,影响后续对产品的包装。

附图说明

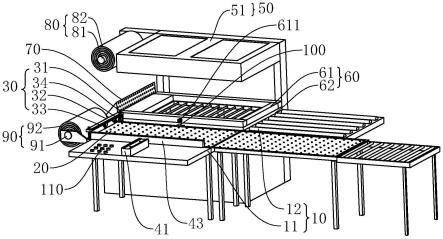

29.图1为本技术实施例公开的电路板真空包装剪切送料装置的立体结构示意图;

30.图2为图1所示的电路板真空包装剪切送料装置的部分结构示意图。

31.附图标记说明:

32.10、工作台;11、第一工作台;12、第三工作台;20、置物板;30、切割组件;31、升降件; 32、裁切滑移件;33、切割件;34、固定件;40、推送组件;41、驱动件;42、连接杆;43、推送板;50、加热装置;51、壳体;60、夹持框架;61、上框架;611、顶压配合件;62、下框架;70、散热风扇;80、上膜组件;81、第一支撑杆;82、上膜卷料;90、底膜组件; 91、第二支撑杆;92、底膜卷料;100、举升气缸;110、按键组件。

具体实施方式

33.以下为对本技术作进一步详细说明。

34.本技术实施例公开电路板真空包装剪切送料装置。参照图,一种电路板真空包装剪切送料装置包括:工作台10、推送组件40、加热装置50、抽真空装置、夹持框架60、置物板20和切割组件30,加热装置50位于工作台10上方,用于对上膜也即塑料膜材进行烘烤软化。

35.工作台10,包括平行连接的第一工作台11、第二工作台和第三工作台12,第一工作台11基于第二工作台(图中未标出)延出,可方便置物板20的放置,第三工作台12基于第二工作台延出,可以方便真空包装完成的电路板;其中,置物板20上铺设底膜承接电路板经操作人员手动从第一工作台11推动至第二工作台上,以覆盖在抽真空装置上方。

36.推送组件40,用于将置物板20从第一工作台11上推送至第二工作台上,推送组件 40包括:驱动件41、连接杆42和推送板43,连接杆42连接在驱动件41和推送板43之间,其中,驱动件41可以为气缸,带动连接杆42进行伸缩,从而带动推送板43进行推送置物板20。

37.抽真空装置,远离加热装置50位于工作台10下方内,用于对包装有电路板的上膜和底膜进行空气抽取,配合加热装置50实现包装的真空塑封,其中,在本实施例中,上膜可为塑料薄膜,底膜可为塑料气泡膜,两者尺寸对应以包裹电路板。

38.夹持框架60,设置在工作台10和加热装置50之间,用于对上膜进行夹持,保持上膜的平整,且通过在工作台10和加热装置50之间进行升降,分别实现抵接加热装置50进行上膜的烘烤加热、抵接工作台10使得上膜抵接电路板和底膜进行真空塑封。

39.置物板20,用于铺设底膜和在底膜上承载电路板,通过操作人员推动置物板20,将

置物板20推送至在工作台10和夹持框架60之间,待软化的上膜进行抵接。

40.切割组件30,用于切割拉扯铺设在置物板20上的底膜,实现自动裁切功能,来降低操作人员在裁切过程中容易刮伤到自己的情况发生。

41.其中,关于加热装置50可理解为烘烤装置,包括壳体51和均匀排布在壳体51内的加热管,以增加上膜软化的均匀度。

42.抽真空装置(在图中未显示),可包括真空泵、泄压阀和真空室,真空泵通过管道与真空室连接,泄压阀设置在管道上,置物板20用于滑动盖设在真空室上方,其中,置物板 20表面设置有多个均匀排布的贯穿孔,可便于气流流通,以确保底膜铺设的平整和通过贯穿孔对电路板的包装进行抽真空。

43.夹持框架60,包括一端铰接的上框架61和下框架62,上膜用于经夹持框架60铰接的一端铺设在上框架61和下框架62之间,实现上膜的夹持,其中关于夹持框架60的升降可由丝杠连接下框架62的一侧进行升降驱动,在本实施例中,并不限定,能够实现相同功能即可。

44.切割组件30,包括升降件31、裁切滑移件32、切割件33和固定件34,升降件31 可为由驱动电机驱动的单向丝杠,设置在所述第一工作台11上,位于所述第一工作台11和所述第二工作台之间,用于带动裁切滑移件32进行升降;裁切滑移件32,可以为无杆气缸,垂直于升降件31设置,以平行于第一工作台11,带动切割件33进行往复移动,再配合升降件31的升降,来带着切割件33抵接底膜;切割件33可以为刀片,可拆卸固定在裁切滑移件32上,在裁切滑移件32上往复移动,来实现底膜的切割;如图2所示,固定件34可为两个支脚,设置在裁切滑移件32的两侧,用于随裁切滑移件32的升降,来抵接固定底膜,防止切割件33在切割底膜时底膜滑动,其中,两个支脚接触底膜的一端可以设置为弹性材料,例如橡胶,可用于避免在抵接时支脚破损底膜。

45.在本实施例中,为了进一步减少由于热传导使得夹持框架60残留余温,在第二工作台的一侧设置了散热风扇70,在工作过程中,散热风扇70正对夹持框架60进行吹风,增加夹持框架60的散热,以减少重新铺设在夹持框架60上的上膜出现提前融化的问题,影响后续对产品的包装。

46.在本实施例中,为了方便上膜的输出,电路板真空包装剪切送料装置,还包括用于输出上膜的上膜组件80,上膜组件80包括固定在加热装置50一侧的第一支撑杆81和套设在第一支撑杆81上的上膜卷料82,上膜卷料82可理解为塑料薄膜卷材也即包装电路板的上膜。

47.举例而言,操作人员可通过拉扯上膜卷料82,将上膜夹持在夹持框架60上,以便于后续对电路板的包装,其中,为了方便上膜的夹持,在本实施例中,在上框架61上设置有顶压配合件611,对应的在工作台10上设置有抵接顶压配合件611的举升气缸100,来实现上框架61基于下框架62进行升降,方便操作人员将上膜穿过夹持框架60铰接的一端,铺设在下框架62上。

48.其中,顶压配合件611可以理解为一固定块,方便举升气缸100的抵接;举升气缸100可理解为通过气体压缩实现升降的气缸。

49.在本实施例中,为了方便底膜的输出,电路板真空包装剪切送料装置,还包括用于输出底膜的底膜组件90,底膜组件90包括固定在第一工作台11一侧的第二支撑杆91和套设

在第二支撑杆91上的底膜卷料92,底膜卷料92可理解为塑料薄膜卷材也即包装电路板的底膜。其中,底膜卷料92经操作人员拉扯通过切割件33和第一工作台11之间,铺设在置物板20上。

50.另外,值得一提的是,为了方便操作人员灵活控制电路板真空包装剪切送料装置的工作状态,在本实施例中,在第一工作台11的台面上还设置有按键组件110,按键组件110 为多个按键,一一对应电连接升降件31、裁切滑移件32、驱动件41、抽真空装置、散热风扇70和举升气缸100,以方便操作人员进行一一操作。

51.综上所述,本技术实施例公开的电路板真空包装剪切送料装置,通过在所述第一工作台11上设置升降件31,可以使得裁切滑移件32进行升降,来带动切割件33进行升降,以抵接底膜;通过设置切割件33在裁切滑移件32进行移动,可以实现切割件33抵接底膜,对底膜进切割,进而实现切割件33的自动切割,降低操作人员在裁切过程中容易刮伤到自己的情况发生,且通过切割件33的自动切割,可以减少操作人员的操作疲劳度;通过设置推送组件40可以实现将铺设有底膜承接电路板的置物板20,自动推送至第二工作台上进行真空包装,减少操作人员的操作疲劳度;通过在第二工作台的一侧设置散热风扇70,可以加快夹持框架60的散热,进一步减少由于热传导使得夹持框架60残留余温,导致重新铺设在夹持框架60上的上膜出现提前融化的问题,影响后续对产品的包装。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1