一种单工位放盒机的制作方法

1.本实用新型涉及包装盒分拣技术领域,尤其涉及一种单工位放盒机。

背景技术:

2.在食品包装过程中,除了需要对物料进行高效准确的称重分装,还需要在流水线上对包装盒进行拣取放置,以使包装盒按适当的频率经过下料口,配合称重分装的速度进行下料。在传统的流水线上,多采用手动的方式,对下料完毕的包装盒取走,再于下料处重新放置空置的包装盒。而随着流水线自动化程度的提高,部分流水线采用了诸如机械臂、气动夹等机构来夹取放置包装盒,但这一方式却存在组装调试复杂,控制策略繁琐等问题,且夹持结构还容易对包装盒外观产生划损,甚至使得包装盒挤压变形,影响下料过程,降低成品的合格率。

技术实现要素:

3.本实用新型的目的是解决现有技术的不足,提供一种单工位放盒机,包括:

4.设置于机架上方,用于竖直引导层叠包装盒下落的竖直引导架,以及用以向所述竖直引导架水平输送层叠包装盒的水平输送带;

5.所述竖直引导架下方设置开设有放盒口的抽拉底板,于所述放盒口外围环绕设置若干放盒组件与若干导向杆;

6.每一放盒组件包括垂直同心设置的挑盒刀、从动轮、放盒刀与螺旋块;

7.所述螺旋块的截面为圆形,其顶面一侧设置定位平面,另一侧为平滑下降的螺旋槽,用以旋转引导包装盒下落;

8.同一抽拉底板上的从动轮通过同步带与驱动电机传动连接,由驱动电机驱动实现同步旋转。

9.优选的,所述放盒组件与所述导向杆在所述抽拉底板上的布设位置,以及所述放盒口的内侧轮廓,均适配于包装盒的外部轮廓。

10.优选的,于所述水平输送带一侧设置边缘带有折弯角的长导板,用以引导所述水平输送带上的层叠包装盒摆正。

11.优选的,于所述竖直引导架两侧设置边缘带有折弯角的短导板,用以引导所述竖直引导架中的包装盒准确下落。

12.优选的,所述导向杆的顶端为尖形,用以引导层叠包装盒对准所述放盒口。

13.优选的,所述挑盒刀用以对所述竖直引导架中的底层包装盒与其上方的层叠包装盒进行旋转分离,并挑起上方的层叠包装盒。

14.优选的,所述放盒刀用以对边缘置于每一所述螺旋块的定位平面的底层包装盒与相邻的层叠包装盒进行旋转分离;

15.每一所述螺旋块的螺旋槽用以对底层包装盒进行旋转导出。

16.优选的,所述竖直引导架上设置电连接所述水平输送带的光电检测组件,用以在

测得竖直引导架上的包装盒缺料时,向所述水平输送带输出指示输送包装盒的送料信号;

17.所述水平输送带响应于送料信号,向所述竖直引导架中输送层叠包装盒;

18.所述水平输送带上设置光电检测组件,用以在测得水平输送带上缺料时,输出指示补料的补料信号。

19.优选的,所述水平输送带为可拆卸的选配件;

20.对于不具备所述水平输送带的单工位放盒机,其采用人工向所述竖直引导架水平输送层叠包装盒。

21.本实用新型与现有技术相比具有以下优点:

22.采用水平输送带与竖直引导架输送引导包装盒,进而放盒组件通过挑盒刀与放盒刀对层叠包装盒最下方的底层包装盒进行分离导出,实现匀速自动的取盒放盒,可与分装流水线高效配合,大幅提高工作效率,且取盒放盒过程无需手动操作,同时避免了夹持机构对包装盒产生划损,包装成品的合格率高。

附图说明

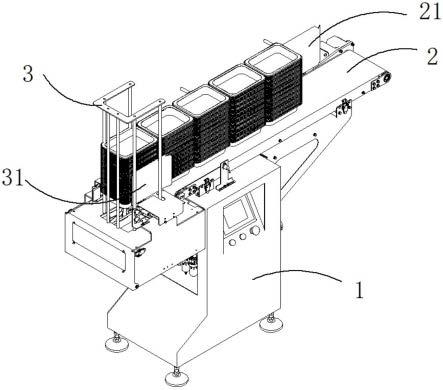

23.图1是本实用新型所涉及的一种单工位放盒机的立体结构示意图;

24.图2是本实用新型所涉及的一种单工位放盒机中放盒组件顶面的结构示意图;

25.图3是本实用新型所涉及的一种单工位放盒机中放盒组件侧面的结构示意图

26.图4是本实用新型所涉及的一种单工位放盒机中放盒组件的局部结构示意图;

27.图5是本实用新型所涉及的一种单工位放盒机未装配水平输送带状态的立体结构示意图。

28.主要结构符号说明:

29.机架1

ꢀꢀ

水平输送带2长导板21竖直引导架3短导板31放盒组件4抽拉底板41导向杆5放盒口42

ꢀꢀ

挑盒刀43驱动电机s从动轮44

ꢀꢀ

放盒刀45

ꢀꢀ

螺旋块46

具体实施方式

30.为加深本实用新型的理解,下面将结合实施案例和附图对本实用新型作进一步详述。

31.参照图1~5,本实用新型所涉及的一种单工位放盒机可通过如下方式实施:

32.本实施例中,单工位放盒机包括:

33.设置于机架上方,用于竖直引导层叠包装盒下落的竖直引导架,以及用以向竖直引导架水平输送层叠包装盒的水平输送带;

34.所述竖直引导架下方设置开设有放盒口的抽拉底板,于所述放盒口外围环绕设置

若干放盒组件与若干导向杆;

35.每一放盒组件包括垂直同心设置的挑盒刀、从动轮、放盒刀与螺旋块;

36.所述螺旋块的截面为圆形,其顶面一侧设置定位平面,另一侧为平滑下降的螺旋槽,用以旋转引导包装盒下落;

37.同一抽拉底板上的从动轮通过同步带与驱动电机传动连接,由驱动电机驱动实现同步旋转。

38.本实施例中,放盒组件与导向杆在抽拉底板上的布设位置,以及放盒口的内侧轮廓,均适配于包装盒的外部轮廓。

39.在此,抽拉底板在机架上整体拆卸替换,每一抽拉底板基于特定规格的包装盒进行设计,在产线更换不同规格包装盒时,只需更换相应规格的抽拉底板既可进行生产作业,提高便捷性。

40.本实施例中,于水平输送带一侧设置边缘带有折弯角的长导板,用以引导水平输送带上的层叠包装盒摆正。

41.本实施例中,于竖直引导架两侧设置边缘带有折弯角的短导板,用以引导竖直引导架中的包装盒准确下落。

42.从而,只需将层叠包装盒概略地摆上水平输送带,长导板即可在输送过程中将层叠包装盒引导摆正,进而短导板对下落的包装盒准确引导至放盒口,从而无需人工对准校正,节省了人力,提高了作业效率。

43.本实施例中,导向杆的顶端为尖形,用以引导层叠包装盒对准放盒口。

44.本实施例中,挑盒刀用以对竖直引导架中的底层包装盒与其上方的层叠包装盒进行旋转分离,并挑起上方的层叠包装盒。

45.在此,随着底层包装盒被取出,层叠包装盒的重量与包装盒之间的压力状况将产生变化,可能影响包装盒的下落与取出,因而,挑盒刀向上挑起的操作,即可使层叠包装盒的排列与导向更为整齐,还可避免因层叠包装盒的重量变化而产生分盒不均匀的问题。

46.本实施例中,放盒刀用以对边缘置于每一螺旋块的定位平面的底层包装盒与相邻的层叠包装盒进行旋转分离。

47.具体地,放盒刀的刀刃最小厚度小于0.5mm,理论上可对层叠间隙大于1mm的包装盒进行旋转分离,且每次分离动作均准确分离出一个包装盒。

48.本实施例中,每一螺旋块的螺旋槽用以对底层包装盒进行旋转导出。

49.从而,随着每一放盒组件的旋转,底层单个的包装盒随之与层叠包装盒脱离,并下落或被引导至下一产线之上,实现取盒放盒。

50.本实施例中,水平输送带末端设置缺料检测光电组件,用以在测得水平输送带上缺料时,输出指示加料的提示信号。

51.本实施例中,竖直引导架上设置电连接水平输送带的光电检测组件,用以在测得竖直引导架上的包装盒缺料时,向水平输送带输出指示输送包装盒的送料信号;

52.水平输送带响应于送料信号,向竖直引导架中输送层叠包装盒。

53.具体地,在竖直引导架缺料,光电检测组件测得其中空置时,向水平输送带输出送料信号,水平输送带据此执行输送操作,将其上放置的若干层叠包装盒往竖直引导架方向输送,从而邻近竖直引导架的一叠层叠包装盒落入竖直引导架中,实现送料。

54.本实施例中,水平输送带上设置光电检测组件,用以在测得水平输送带上缺料时,输出指示补料的补料信号。

55.具体地,在水平输送带缺料,光电检测组件测得其上空置时,输出补料信号,补料信号可传输至产线上一流程的设备上,从而由其它设备响应补料信号,往水平输送带上摆放层叠包装盒。

56.或者,补料信号可传输至声光设备处,用以控制声光设备开启,发出音效或光效,以提醒工作人员往水平输送带上摆放层叠包装盒。

57.可见,通过布设光电检测组件,可触发水平输送带向竖直引导架送料,同理,也可触发其它设备向水平输送带补料,还可触发声光设备用以提醒补料,从而在不同生产场合中基于实际条件灵活安排生产方式。

58.本实施例中,水平输送带为可拆卸的选配件;

59.对于不具备水平输送带的单工位放盒机,其采用人工向竖直引导架水平输送层叠包装盒。

60.具体地,水平输送带作为一款选配件,在作业空间不足,或设备预算不足的情况下,可以不装配水平输送带,仅装配竖直引导架,并由人工将层叠包装盒摆放至竖直引导架中,或由人工推动层叠包装盒落入竖直引导架,进一步提高其安装的灵活性与适配性。

61.综上,采用水平输送带与竖直引导架输送引导包装盒,进而放盒组件通过挑盒刀与放盒刀对层叠包装盒最下方的底层包装盒进行分离导出,实现匀速自动的取盒放盒,可与分装流水线高效配合,大幅提高工作效率,且取盒放盒过程无需手动操作,同时避免了夹持机构对包装盒产生划损,包装成品的合格率高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1