一种胎面隔离垫布手持剥离设备的制作方法

1.本实用新型属于涉及子午线轮胎工艺生产胎面、胎侧、垫胶等部件隔离垫布手持剥离设备领域,具体地说涉及一种胎面隔离垫布手持剥离设备。

背景技术:

2.目前在轮胎行业,特别是全钢子午线轮胎生产、轮胎制造加工过程中,通过在胎面底部覆盖塑料隔离垫布的方法,以隔离冷却水中悬浮物等污染、固定胎面部件的形状、无拉伸状通过浮动棍,实现“轮廓稳定性+长度稳定性+胎面底部(粘合区)保鲜性”的目的。这种方法是目前行业内的传统工艺。

3.在成型工序安装胎面部件前,需要将胎面底部防止胶片污染确保胶片粘性的塑料隔离垫布撕掉,因为全钢胎面的宽度长度基本在250*3000mm以上,塑料隔离垫布与胎面的粘合面积较大,撕掉塑料隔离垫布需很大力量及很长的做功距离。胎面底部塑料薄膜实现其轮廓、长度、粘性的产品功能的同时也带来一些问题,如剥离时间长、制约装配效率、生产节拍不稳定、劳动强度大的问题。目前不论是国产设备还是进口成型设备,胎面撕塑料隔离垫布都是工人手工撕,费时费力。

4.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

5.本实用新型通过提供了一种结构简单、实用、安全、可靠、省时、操作便捷的胎面隔离垫布手持剥离设备,进而解决隔离垫布人工剥离时间长、制约装配效率、生产节拍不稳定、劳动强度大等轮胎制造行业的痛点问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种胎面隔离垫布手持剥离设备,其包括手持电钻、连接于手持电钻输出端的卷轴,手持电钻的输出端设置有卡口,卷轴的一端对应卡口配合设置有基座,基座连接于卡口内,卷轴的另一端沿长度方向设置有可使隔离垫布的接头伸入的定位孔,隔离垫布可在手持电钻的驱动下从胎面表面上剥离并卷绕于卷轴上。

8.通过采用上述技术方案,使用时将隔离垫布的一端深入定位孔内,手持电钻启动并带动其输出端连接的卷轴旋转,人员随着卷曲剥离前进方向跟进,从而将接头伸入卷轴定位孔内的隔离垫布从胎面上剥离并卷绕于卷轴上。整个设备结构简单、实用、安全、可靠、省时、操作便捷,解决塑料垫布人工剥离时间长、制约装配效率、生产节拍不稳定、劳动强度大、自动剥离设备不能灵活拆卸手持等轮胎制造行业通痛点问题。

9.本实用新型进一步设置为:所述定位孔的长度大于隔离垫布的宽度。

10.通过采用上述技术方案,便于隔离垫布的一端顺利且平整伸入定位孔内,保证其在卷轴上平整缠绕。

11.本实用新型进一步设置为:所述定位孔的长度为300mm-500mm。

12.通过采用上述技术方案,卷轴的长度根据定位孔的长度而定,定位孔的长度根据

现场胎面隔离垫布的宽度而定。

13.本实用新型进一步设置为:所述定位孔的宽度不小于隔离垫布的厚度。

14.通过采用上述技术方案,便于隔离垫布顺利进入定位孔内。

15.本实用新型进一步设置为:所述定位孔的宽度为1.5mm-2.5mm。

16.通过采用上述技术方案,其宽度根据隔离垫布的厚度可进行调整。

17.本实用新型进一步设置为:所述定位孔的宽度为2.0mm。

18.本实用新型进一步设置为:所述卷轴为表面设置有镀锌层的卷轴或不锈钢卷轴。

19.通过采用上述技术方案,确保卷轴具有足够机械强度的同时可避免出现因锈迹或油漆脱离而污染轮胎部件的情况发生。

20.本实用新型进一步设置为:所述卷轴上定位孔一端为中空或实心圆柱结构。

21.本实用新型进一步设置为:所述定位孔沿卷轴的中心轴线设置。

22.本实用新型进一步设置为:所述卷轴的外表面上设置有斜纹或花纹。

23.通过采用上述技术方案,提高卷轴表面摩擦力,提高其防滑效果。

24.综上所述,本实用新型相比于现有技术具有如下有益效果:

25.通过提供一种结构简单、实用、安全、可靠、省时、操作便捷的胎面隔离垫布手持剥离设备,解决了塑料垫布人工剥离时间长、制约装配效率、生产节拍不稳定、劳动强度大、自动剥离设备不能灵活拆卸手持等轮胎制造行业通痛点问题。

附图说明

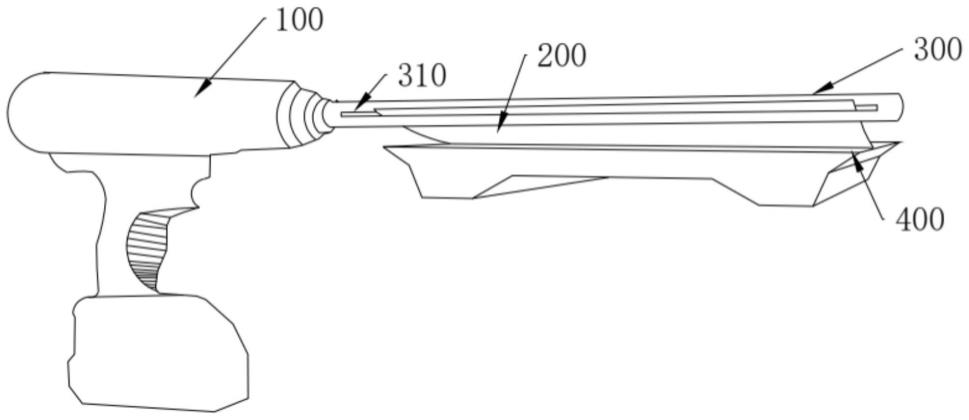

26.图1是本实用新型具体实施例1中胎面隔离垫布手持剥离设备的使用状态图;

27.附图中:100、手持电钻;200、隔离垫布;300、卷轴;310、定位孔;400、胎面。

具体实施方式

28.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的实施例,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

29.具体实施例1

30.一种胎面隔离垫布手持剥离设备,如图1所示,其包括手持电钻100、连接于手持电钻100输出端的卷轴300,手持电钻100的输出端设置有卡口,卷轴300的一端对应卡口配合设置有基座,基座连接于卡口内,卷轴300的另一端沿长度方向设置有可使隔离垫布200接头伸入的定位孔310,隔离垫布200可在手持电钻100的驱动下从胎面400表面上剥离并卷绕于卷轴300上。

31.使用时将隔离垫布200的一端深入定位孔310内,手持电钻100启动并带动其输出端连接的卷轴300旋转,人员随着卷曲剥离前进方向跟进,从而将接头伸入卷轴300定位孔310内的隔离垫布200从胎面400上剥离并卷绕于卷轴300上。整个设备结构简单、实用、安全、可靠、省时、操作便捷,解决塑料垫布人工剥离时间长、制约装配效率、生产节拍不稳定、劳动强度大、自动剥离设备不能灵活拆卸手持等轮胎制造行业通痛点问题。

32.具体的,手持电钻100优选为通用锂电池电钻,其输出端为通用钻头标准卡口。

33.进一步地,所述定位孔310的长度大于隔离垫布200的宽度,便于隔离垫布200的一端顺利且平整伸入定位孔310内,保证其在卷轴300上平整缠绕。

34.进一步地,所述定位孔310的长度为300mm-500mm。卷轴300的长度根据定位孔310的长度而定,定位孔310的长度根据现场胎面隔离垫布的宽度而定。

35.进一步地,所述定位孔310的宽度不小于隔离垫布200的厚度,便于隔离垫布200顺利进入定位孔310内。

36.进一步地,所述定位孔310的宽度为1.5mm-2.5mm。其宽度根据隔离垫布200的厚度可进行调整。

37.进一步地,所述定位孔310的宽度为2.0mm。

38.进一步地,所述卷轴300为表面设置有镀锌层的卷轴300或不锈钢卷轴300,确保卷轴300具有足够机械强度的同时可避免出现因锈迹或油漆脱离而污染轮胎部件的情况发生。

39.进一步地,所述卷轴300上定位孔310一端为中空或实心圆柱结构。

40.进一步地,所述定位孔310沿卷轴300的中心轴线设置。

41.进一步地,所述卷轴300的外表面上设置有斜纹或花纹,提高了卷轴300表面摩擦力,提高其防滑效果。

42.该胎面隔离垫布手持剥离设备的工作原理如下:

43.卷轴300在手持电钻100的驱动下旋转,回缠绕隔离垫布200,缠绕上表面方向与隔离垫布200的剥离方向一致,卷轴300紧贴胎面400上的隔离垫布200,隔离垫布200剥离力由卷轴300下方的胎面400支撑力提供,在胎面400胶部件重力与胶部件结构应力支撑下,胎面400部件不会因为隔离垫布200的粘力而被带起,电钻仅提供旋转扭矩,反作用旋转扭矩为抓持双手所提供,剥离塑料垫布做功多是消耗手持电钻100电池的化学能。

44.该胎面隔离垫布手持剥离设备的工作过程如下:

45.首先,人员站立于胎面400的一端,手动剥离隔离垫布200的边角位置,顺势捏住隔离垫布200边角并撕开长度5cm左右;然后手动将撕开的隔离垫布200接头边缘插入卷轴300的定位孔310内;手持电钻100并调整旋转方向,以确保卷轴300上表面转动方向与剥离隔离垫布200的方向一致;启动手持电钻100的旋转电源,人员随着卷曲剥离的前进方向跟进,直至隔离垫布200全部从胎面400上剥离并缠绕至卷轴300上;根据胎面400长度和手持电钻100最大旋转扭矩可结合上述步骤,连续卷曲剥离3-4条胎面隔离垫布;将缠绕隔离垫布200的卷轴300从手持电钻100上卸下,庵后放至隔离垫布200回收袋上方,用壁纸刀沿着卷轴300的根部紧贴卷轴300表面,将隔离垫布200分切,多数隔离垫布200被分切后回随重力自行滑落隔离垫布200回收袋内,少数挂在卷轴300上的可用手拿掉,然后继续进行下一个隔离垫布200剥离。

46.通过上述胎面隔离垫布手持剥离设备减少了人工剥离胎面隔离垫布的时间,10秒/条;提升了装配效率,稳定了成型生产节拍,降低了劳动强度,实现质量稳定、效率提升、劳动强度降低、自动化成型的目的。

47.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本

实用新型涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1