一种自动供料装置的制作方法

1.本实用新型涉及自动供应设备技术领域,尤其是指一种自动供料装置。

背景技术:

2.近年来,随着时代的发展,越来越多的产品在使用时需要安装散热风扇对其进行散热,如:电脑主机、机器人、配电箱等产品。然而目前的散热风扇组装过程中的自动化程度较低,散热风扇中的片状零件其体积小,如:耐磨片、扣环、垫圈等片状零件,现有的片状零件的供料装置的结构复杂,供应时的稳定性差、供应效率低,供料时的精准度差,供料装置的使用寿命短。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种自动供料装置。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种自动供料装置,其包括机架、吸料机构一、限位结构及分别设置于机架上的料仓、升降机构、搅拌机构和送料机构,所述料仓用于供应物料;所述搅拌机构设置于料仓的顶端,所述搅拌机构的输出端突伸至料仓的腔体内;所述送料机构用于将料仓的腔体内的物料输送至吸料机构一,所述吸料机构一用于吸取送料机构输送过来的物料,所述升降机构的输出端与吸料机构一连接;所述限位结构用于对送料机构进行限位。

6.进一步地,所述料仓的底端设置有出料口,所述出料口与料仓的腔体连通;所述送料机构包括位于料仓底端并与料仓或/和机架滑动连接的滑动件、设置于滑动件上并能与出料口连通的定位孔及设置于机架上的送料驱动器,所述送料驱动器的输出端与滑动件连接;所述限位结构用于对滑动件进行限位。

7.进一步地,所述限位结构包括两个限位件及连接于滑动件的限位板,一所述限位件设置于机架的前侧并位于机架靠近料仓的一侧,另一所述限位件设置机架的后侧并位于机架靠近吸料机构一的一侧,两个所述限位件能分别与限位板抵触。

8.进一步地,所述自动供料装置还包括与料仓可拆卸连接的仓盖,所述仓盖用于对料仓的腔体的开口进行密封。

9.进一步地,所述搅拌机构包括设置于仓盖上的搅拌驱动器、设置于料仓的腔体内的搅拌件,所述搅拌驱动器的输出端贯穿仓盖突伸至料仓的腔体内并与搅拌件连接。

10.进一步地,所述自动供料装置还包括设置于仓盖上的加料料斗,所述加料料斗贯穿仓盖并与料仓的腔体连通。

11.进一步地,所述升降机构包括设置于机架上的升降驱动器一、升降地滑动设置于机架上的升降驱动器二及设置于升降驱动器二的输出端的连接板,所述吸料机构一装设于连接板上。

12.进一步地,所述自动供料装置还包括吸料机构二,所述吸料机构二包括装设于滑动件上的吸盘二、贯穿滑动件设置的气道及与吸盘二连通的吸气驱动组件二,所述定位孔

经由气道与吸盘二连通。

13.本实用新型的有益效果:本实用新型的限位结构能与送料机构抵触,以对送料机构进行限位、缓冲和减速,方便送料机构相对于机架减速或停止,避免了机架与送料机构产生硬性碰撞或冲击,导致送料机构或机架损坏的问题,从而提高了机架与送料机构的使用寿命,提高了送料机构输送物料的位置精度和精度。送料机构、吸料机构一和升降机构的配合稳定,片状零件的输送方便、输送时的自动化程度高、输送效率快。

附图说明

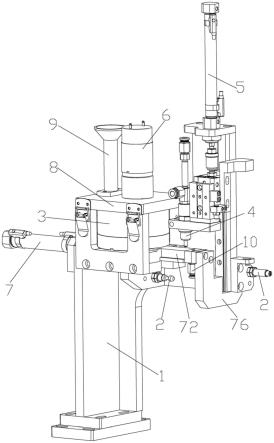

14.图1为本实用新型的立体结构示意图。

15.图2为本实用新型的局部立体结构示意图一。

16.图3为本实用新型的局部立体结构示意图二。

17.图4为本实用新型的局部立体结构示意图三。

18.附图标记说明:

19.1、机架;2、限位结构;3、料仓;4、吸料机构一;5、升降机构;6、搅拌机构;7、送料机构;8、仓盖;9、加料料斗;10、吸盘二;41、吸气驱动组件一;42、吸盘一;51、升降驱动器一;52、升降驱动器二;53、连接板;61、搅拌驱动器;62、搅拌件;71、出料口;72、滑动件;73、定位孔;74、送料驱动器;75、限位件;76、限位板。

具体实施方式

20.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

21.如图1至图4所示,本实用新型提供的一种自动供料装置,其包括机架1、吸料机构一4、限位结构2及分别设置于机架1上的料仓3、升降机构5、搅拌机构6和送料机构7,所述料仓3用于供应片状零件;所述搅拌机构6设置于料仓3的顶端,所述搅拌机构6的输出端突伸至料仓3的腔体内;所述送料机构7用于将料仓3的腔体内的片状零件输送至吸料机构一4,所述吸料机构一4用于吸取送料机构7输送过来的片状零件,所述升降机构5的输出端与吸料机构一4连接;所述限位结构2用于对送料机构7进行限位或缓冲送料机构7与机架1碰撞过程中产生的冲击力。

22.本技术可广泛应用于各种片状零件的供应,如:耐磨片、扣环、垫圈等片状零件,本技术主要以对扣环进行供应为例进行举例说明。具体地,所述加料料斗9用于向料仓3供应扣环,所述搅拌机构6用于对料仓3内的扣环进行搅拌;所述升降机构5用于带动吸料机构一4升降。在实际使用过程中,通过搅拌机构6对料仓3内的扣环进行搅拌,使得扣环均匀地分散在料仓3内,便于送料机构7逐一地将料仓3内的扣环输送至吸料机构一4的下方,通过升降机构5带动吸料机构一4下降,以便于吸料机构一4吸取送料机构7上的扣环,然后升降机构5带动吸料机构一4及扣环上升,送料机构7复位,升降机构5再带动吸料机构一4及扣环下降,以便于吸料机构一4将扣环放置于下方的另一工位上等待进一步加工或将扣环组装至风扇的扇框内。送料机构7在运动的过程中,限位结构2能与送料机构7抵触,以对送料机构7进行限位、缓冲和减速,方便送料机构7相对于机架1减速或停止,提高了送料机构7输送扣环的位置精度和精度,也避免了机架1与送料机构7产生硬性碰撞或冲击,导致送料机构7或

机架1损坏的问题,从而提高了机架1与送料机构7的使用寿命。本实用新型的送料机构7、吸料机构一4和升降机构5的配合稳定,片状零件的输送方便、输送时的自动化程度高、输送效率快。

23.进一步地,所述料仓3的底端设置有出料口71,所述出料口71与料仓3的腔体连通;所述送料机构7包括位于料仓3底端并与料仓3或/和机架1滑动连接的滑动件72、设置于滑动件72上并能与出料口71连通的定位孔73及设置于机架1上的送料驱动器74,所述送料驱动器74的输出端与滑动件72连接;所述限位结构2用于对滑动件72进行限位或缓冲滑动件72与机架1碰撞过程中产生的冲击力。

24.具体地,所述定位孔73的深度约等于片状零件的厚度;所述限位结构2包括两个限位件75及连接于滑动件72的限位板76,所述限位件75可采用缓冲器或阻尼器,具有缓冲或阻尼作用,避免产生硬性冲击碰撞。一所述限位件75设置于机架1的前侧并位于机架1靠近料仓3的一侧,另一所述限位件75设置机架1的后侧并位于机架1靠近吸料机构一4的一侧,限位板76位于两个限位件75之间,两个所述限位件75能分别与限位板76抵触。在实际使用过程中,送料驱动器74可采用气缸或直线电机,通过送料驱动器74带动滑动件72、限位板76相对于料仓3滑动,当定位孔73滑动至与出料口71连通时,料仓3的腔体内的扣环在重力的作用下,扣环会经由出料口71掉落至定位孔73内,定位孔73对扣环具有定位的效果,有利于扣环的精准输送,然后送料驱动器74继续带动滑动件72、限位板76和扣环相对于料仓3滑动,滑动件72能对出料口71进行封堵,避免料仓3的腔体内的扣环继续从出料口71输出,从而实现扣环的逐一输送,直至定位孔73内的扣环输送至吸料机构一4的下方,此时靠近吸料机构一4的一侧的限位件75能与限位板76抵触,以起到限位的作用,限位件75提供缓冲力,避免限位板76与机架1之间产生硬性碰撞,防止定位孔73内的扣环震动、偏移或晃动,从而提高了扣环在输送过程中的精度和稳定性。当吸料机构一4将定位孔73内的扣环吸走后,送料驱动器74带动滑动件72和限位板76复位,直至限位板76靠近料仓3的一侧的限位件75抵触并限位,此时定位孔73与出料口71连通,此限位件75有利于扣环稳定地从出料口71输送至定位孔73内。将两个限位件75分别设置于机架1的前后两侧,便于两个限位件75的安装,使得本实用新型的结构更为紧凑。

25.进一步地,所述自动供料装置还包括与料仓3或/和机架1可拆卸连接的仓盖8,所述仓盖8用于对料仓3的腔体的开口进行密封。

26.增设仓盖8,避免搅拌机构6在对料仓3的腔体内的扣环进行搅拌的过程中,扣环从腔体的开口处弹出或飞出的问题,提高了本实用新型在使用过程中的安全性。

27.进一步地,所述搅拌机构6包括设置于仓盖8上的搅拌驱动器61、设置于料仓3的腔体内的搅拌件62,所述搅拌驱动器61的输出端贯穿仓盖8突伸至料仓3的腔体内并与搅拌件62连接。

28.具体地,所述搅拌驱动器61可采用电机。在实际使用过程中,通过搅拌驱动器61带动搅拌件62在料仓3的腔体内转动,转动的搅拌件62会带动料仓3的腔体内的多个扣环相对于料仓3运动,避免因多个扣环在料仓3的腔体内堆积、相互夹持或抵触,而导致扣环无法在重力的作用下从下方的出料口71掉落至定位孔73内的问题,有利于分散料仓3的腔体内的扣环,提高扣环输送至定位孔73内的稳定性。

29.进一步地,所述自动供料装置还包括设置于仓盖8上的加料料斗9,所述加料料斗9

贯穿仓盖8并与料仓3的腔体连通。

30.在实际使用过程中,将加料料斗9贯穿仓盖8并插入料仓3的腔体内,当需要向料仓3内添加扣环时,直接向加料料斗9内加入扣环,扣环经由加料料斗9直接输送至料仓3的腔体内。增设加料料斗9,无需打开仓盖8即可向料仓3的腔体内补充扣环,扣环的加料方便快捷,提高了本实用新型的工作效率。

31.进一步地,所述升降机构5包括设置于机架1上的升降驱动器一51、升降地滑动设置于机架1上的升降驱动器二52及设置于升降驱动器二52的输出端的连接板53,所述吸料机构一4装设于连接板53上。

32.在实际使用过程中,所述升降驱动器一51和升降驱动器二52均可采用气缸或直线电机。通过升降驱动器一51带动升降驱动器二52、连接板53及吸料机构一4相对于机架1滑动地下降,以便于吸料机构一4吸取定位孔73内的扣环,当送料机构7复位后,通过升降驱动器二52带动连接板53、吸料机构一4及扣环继续下降,以便于吸料机构一4将扣环输送至下方的下一工位上或将扣环组装至风扇的扇框内。通过升降驱动器一51和升降驱动器二52带动连接板53和吸料机构一4进行两段式升降,增加了吸料机构一4的扣环输送行程,便于扣环的精准稳定输送。

33.进一步地,所述自动供料装置还包括吸料机构二,所述吸料机构二包括装设于滑动件72上的吸盘二10、贯穿滑动件72设置的气道(图中未示出)及与吸盘二10连通的吸气驱动组件二(图中未示出),所述定位孔73经由气道与吸盘二10连通。

34.具体地,所述吸料机构一4包括装设于连接板53上的吸气驱动组件一41及与吸气驱动组件一41连通的吸盘一42;吸气驱动组件一41和吸气驱动组件二均可采用吸气机。在实际使用过程中,当扣环输送至定位孔73内后,吸气驱动组件二启动,通过气道和吸盘二10将扣环牢牢地吸附在定位孔73内,使得扣环在经由滑动件72输送时不易从定位孔73内脱出,有利于扣环的稳定和快速输送。

35.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

36.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1