一种试条自动切分封装设备的制作方法

1.本实用新型涉及试条生产技术,尤其涉及一种试条自动切分封装设备。

背景技术:

2.在试条(例如血糖试条)的生产过程中,加工流程为:联排试条被供料机构送入滚切分料机构中,滚切分料机构将联排试条切分成单个试条,试条通过管道落入落料整理机构整理整齐,再由搬运机构将试条搬运到推料机构,由推料机构推入封装机构进行热封压收口,再经过喷码机构喷码、袋间易撕虚线滚切机构开设虚线,易撕口裁切机构开设易撕口,最后经过切分机构切分成一排排的包装后的产品,送到出料板出料。

3.现有试条装袋设备虽然能够实现自动化的试条装袋,但是机构设计仍有诸多不合理之处,例如,供料机构无法实现连续供料、分料机构容易发生卡料问题、落料整理机构无法确保试条整齐、各机构位置调节相对困难、推料机构推料时容易发生翘起、封装机构穿膜困难等,这些问题限制了生产效率,并导致安装和维护成本较高。

技术实现要素:

4.本实用新型的目的在于提供一种试条自动切分封装设备,以解决上述技术问题。

5.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

6.根据本实用新型的一方面,提供了一种试条自动切分封装设备,包括切分封装部和裁切出料部,所述切分封装部包括供料机构、滚切分料机构、转接机构、落料整理机构、搬运机构、推料机构以及封装收口机构,所述裁切出料部包括喷码机构、袋间易撕虚线滚切机构、易撕口裁切机构、检测机构、牵引机构、分切机构、不良品分流机构以及出料板。

7.在一实施例中,所述供料机构包括:安装座,所述安装座上沿横向设置有滑轨,所述滑轨上配接有滑座,所述滑座与驱动件传动连接;第一供料盒和第二供料盒,并列设置于所述滑座上,所述第一供料盒和第二供料盒的前、后端均为敞口;推料组件,设置于所述第一供料盒或第二供料盒的后方,用于将原料推向第一供料盒或第二供料盒的前端;以及吸料组件,设置于所述第一供料盒或第二供料盒的前方,所述吸料组件包括竖向驱动模组、横向驱动模组、伸缩气缸和吸盘,所述横向驱动模组与所述竖向驱动模组连接,所述伸缩气缸与所述横向驱动模组连接,所述吸盘与所述伸缩气缸的活动端连接。

8.在一实施例中,所述滚切分料机构包括:导料槽组件,设置于安装座上,用于将原料导入滚切刀之间;导料槽调节组件,设置于所述导料槽组件侧面,用于调节导料槽组件的x向位置和y向位置;一对圆柱型滚切刀,设置于所述导料槽组件下方;分料器,包括错位设置有两组分料通道,所述两组分料通道由两排交错间隔设置的剔料板和分料板形成,每个所述分料通道内均设置有导料管连接结构,所述导料管连接结构上套接有导料管。

9.在一实施例中,所述转接机构包括:导料板,所述导料板设置于分料器下方,所述导料板上开设有导料孔;转接板,所述转接板平行设置于所述导料板下方,所述转接板上开设有与所述导料孔对应的管路连接孔;所述转接板设置于滑台上,所述转接板能够移动到所述导料板正下方并使所述管路连接孔与所述导料孔在竖直方向上对接。

10.在一实施例中,所述落料整理机构包括:固定支架,所述固定支架上插设有若干个上导料管;导料组件,包括导料支架,所述导料支架上插设有若干个下导料管,所述下导料管逐一套接于所述上导料管下端;接料组件,包括接料板,所述接料板设置于所述导料支架下方;竖向导轨,所述导料组件和接料组件均与所述竖向导轨滑动配接;以及驱动组件,用于带动所述导料组件和接料组件在竖直方向上相向和相背运动。

11.在一实施例中,所述搬运机构包括:平移模组、旋转模组和吸盘组件,所述平移模组与所述旋转模组连接并能够带动所述旋转模组在水平方向移动,所述旋转模组与所述吸盘组件连接并能够带动所述吸盘组件在竖直平面内转动,所述吸盘组件包括:连接板,所述连接板与所述旋转模组连接,所述连接板的横向位置可调;伸缩气缸,设置于所述连接板上;气路管道,与所述伸缩气缸的伸缩端连接;以及多个吸盘,连接于所述气路管道上。

12.在一实施例中,所述推料机构包括:推料组件,所述推料组件包括滑台模组,所述滑台模组上沿水平方向平行设置有若干推料杆;导料组件,所述导料组件包括水平设置的导料板,所述导料板上开设有若干导料槽,所述导料槽与所述推料杆的数量、位置均相对应,所述推料杆的末端落在所述导料槽内,所述导料槽的出口位置上盖设有第一盖板。

13.在一实施例中,所述封装收口机构包括:上放卷组件,包括上驱动电机和上供料辊轴,所述上驱动电机与所述上供料辊轴传动连接;上辊轴调节组件,包括第一导向辊、第一浮动辊和第二导向辊,所述第一导向辊和第二导向辊的位置固定,所述第一浮动辊借助连杆与所述第一导向辊连接并能够绕所述第一导向辊转动,所述第一浮动辊的侧面设置有第一传感器;热压封口组件,包括上模、下压模组、下模和主安装板,所述下压模组和下模均连接于所述主安装板上,所述上模与所述下压模组连接,所述下模设置于所述上模下方;下辊轴调节组件,包括第三导向辊、第二浮动辊、第四导向辊和第五导向辊,所述第三导向辊、第四导向辊和第五导向辊的位置固定,所述第二浮动辊借助连杆与所述第三导向辊连接并能够绕所述第三导向辊转动,所述第二浮动辊的侧面设置有第二传感器;以及下放卷组件,包括下驱动电机和下供料辊轴,所述下驱动电机与所述下供料辊轴传动连接。

14.在一实施例中,所述热压封口组件还包括转向辊轴组,所述转向辊轴组设置于所述上模和下模的前方,所述转向辊轴组包括由上到下设置的第一上辊轴、第二上辊轴、第一下辊轴和第二下辊轴;所述竖向安装板的上下两端分别借助连接件与所述机架连接,所述竖向安装板的下端与所述连接件铰接,所述竖向安装板的上端与所述连接件螺栓连接;所述推料机构的所述导料板设置于滑动平台上。

15.在一实施例中,所述落料整理机构和推料机构的位置均可调。

16.本实用新型实施例的有益效果是:通过各个机构的改进设计和相互配合,能够提高生产效率。优选地,通过设计双工位供料机构,能够实现连续供料;通过改进分料机构的结构,内部增设导料管,能够减少卡料问题;通过将落料整理机构设计为上下相对运动进行理料,能够确保试条整齐;通过在导料板上加设上盖,能够防止试条翘起;通过改进封装机构的结构,能够主动调节供料速度,并且能够向一侧打开,便于穿膜。这些改进点的相互配

伸缩气缸;1533-气路管道;1534-吸盘;

43.16-推料机构;161-滑台模组;162-推料杆;163-导料板;163a-导料槽;164-第一盖板;165-第二盖板;166-滑轨;167-第二横板;168-位置调节螺栓;

44.17-封装收口机构;171-上放卷组件;1711-上驱动电机;1712-上供料辊轴;172-上辊轴调节组件;1721-第一导向辊;1722-第一浮动辊;1723

‑ꢀ

第二导向辊;1724-第一传感器;1725-第一连杆;173-热压封口组件;1731

‑ꢀ

上模、1732-下压模组、1733-下模;1734-主安装板;174-下辊轴调节组件; 1741-第三导向辊;1742-第二浮动辊;1743-第四导向辊;1744-第五导向辊;1745-第二传感器;1746-第二连杆;175-下放卷组件;1751-下驱动电机;1752-下供料辊轴;1735-转向辊轴组;17351-第一上辊轴;17352-第二上辊轴-17353-第一下辊轴;17354-第二下辊轴;

45.21-喷码机构;22-袋间易撕虚线滚切机构;23-易撕口裁切机构;24-检测机构;25-牵引机构;26-分切机构;27-不良品分流机构;28-出料板。

具体实施方式

46.以下结合附图和具体实施例对本实用新型作详细描述。注意,以下结合附图和具体实施例描述的诸方面仅是示例性的,而不应被理解为对本实用新型的保护范围进行任何限制。

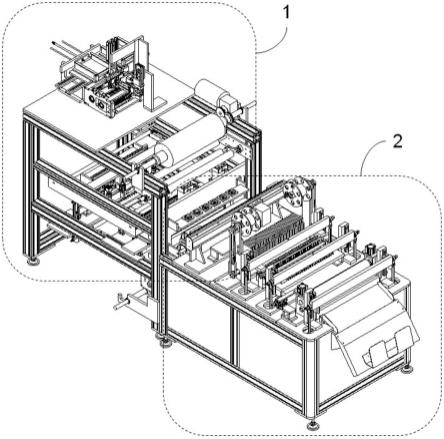

47.如图1和图2所示,本实施例提供了一种试条自动切分封装设备,包括切分封装部1和裁切出料部2,切分封装部1包括供料机构11、滚切分料机构12、转接机构13、落料整理机构14、搬运机构15、推料机构16以及封装收口机构17,裁切出料部2包括喷码机构21、袋间易撕虚线滚切机构22、易撕口裁切机构23、检测机构24、牵引机构25、分切机构26、不良品分流机构27以及出料板28。

48.如图3所示,供料机构11包括安装座111,安装座111上沿横向设置有滑轨112,滑轨112上配接有滑座113,滑座113与驱动件传动连接。第一供料盒114和第二供料盒115,并列设置于滑座113上,第一供料盒114 和第二供料盒115的前、后端均为敞口。推料气缸116,设置于第一供料盒 114或第二供料盒115的后方,用于将原料推向第一供料盒114或第二供料盒115的前端。供料机构11还包括吸料组件,吸料组件设置于第一供料盒 114或第二供料盒115的前方,吸料组件包括竖向驱动模组121、横向驱动模组122、伸缩气缸123和吸盘124,横向驱动模组122与竖向驱动模组121 连接,伸缩气缸123与横向驱动模组122连接,吸盘124与伸缩气缸123 的活动端连接。本机构通过并列设置两个供料盒,并利用滑座实现位置切换,确保了试条加工过程中的交替持续上料,提高了生产效率。

49.如图4所示,滚切分料机构12包括导料槽组件121,设置于安装座122 上,用于将原料导入滚切刀之间。在本实施例中,在导料槽组件121上方还设置有压料组件123,用于将试条原料压入导料槽。导料槽调节组件124设置于导料槽组件121侧面,用于调节导料槽组件121的x向位置和y向位置,确保导料槽与下方的滚切刀入口对齐,避免了产品在滚切过程中变形或偏位。

50.一对圆柱型滚切刀125设置于导料槽组件121下方,用于对联排试条原料进行切分。分料器126设置于圆柱型滚切刀125下方,具体结构如图5~图7所示,包括错位设置有两组分料通道1261,两组分料通道1261由两排交错间隔设置的剔料板1262和分料板1263形

成,每个分料通道1261内均设置有导料管连接结构1264,导料管连接结构1264上套接有导料管(图中未示出)。切分完成后的单根试条落入分料通道后,会直接进入导料管,减小了中间发生卡料问题的可能。

51.优选地,为了更好地与滚切刀贴合,改善剔料效果,剔料板1262上设置有第一接触面1262a和第二接触面1262b,第一接触面1262a和第二接触面1262b均为圆弧面。

52.如图8所示,转接机构13包括导料板131,导料板131设置于分料器 126下方,导料板131上开设有导料孔131a。转接板132平行设置于导料板131下方,转接板132上开设有与导料孔131a对应的管路连接孔132a。转接板132设置于滑台133上,转接板132能够移动到导料板131正下方并使管路连接孔132a与导料孔131a在竖直方向上对接。通过设置可移动的转接板,在正常加工时转接板位于分料器正下方起转接作用,需要检查堵料时可直接将转接板移开,检查分料器内部,从而避免了逐个拆下导料管,简化了检查操作。

53.如图9所示,落料整理机构14包括固定支架141,固定支架141上插设有若干个上导料管142。导料组件,包括导料支架143,导料支架143上插设有若干个下导料管144,下导料管144逐一套接于上导料管142下端。接料组件,包括接料板145,接料板145设置于导料支架143下方。竖向导轨146,导料组件和接料组件均与竖向导轨146滑动配接。还包括驱动组件 147,用于带动导料组件和接料组件在竖直方向上相向和相背运动。本机构通过设置在竖直方向上能够相向和相背运动的导料组件和接料组件,在试条下落到接料板上后,通过导料组件和接料组件的相向运动,能够将试条下端整理平齐;在试条被吸盘吸住后,导料组件和接料组件相背运动,能够让试条被吸盘取出。

54.如图10所示,搬运机构15包括:平移模组151、旋转模组152和吸盘组件153,平移模组151与旋转模组152连接并能够带动旋转模组152在水平方向移动,旋转模组152与吸盘组件153连接并能够带动吸盘组件153在竖直平面内转动,吸盘组件153包括连接板1531,连接板1531与旋转模组 152连接,连接板1531的横向位置可调。伸缩气缸1532,设置于连接板1531 上,通过旋拧伸缩气缸1532上的调节螺栓,可以调节伸缩气缸1532的伸出长度。气路管道1533与伸缩气缸1532的伸缩端连接。以及多个吸盘1534,连接于气路管道1533上。本机构通过设置横向位置可调的连接板,当需要调整吸盘位置时,调整连接板的位置即可,从而能够确保吸盘与待吸取试条的位置准确对应。

55.如图11所示,推料机构16包括推料组件,推料组件包括滑台模组161,滑台模组上沿水平方向平行设置有若干推料杆162。还包括导料组件,导料组件包括水平设置的导料板163,导料板163上开设有若干导料槽163a,导料槽163a与推料杆162的数量、位置均相对应,推料杆162的末端落在导料槽163a内,导料槽163a的出口位置上盖设有第一盖板164,能够防止推料过程中试条翘起脱出,避免了因此停产检修,提高了生产效率。优选地,在导料槽163a的入口位置上还盖设有第二盖板165,能够防止推料杆翘起。

56.如图12~15所示,封装收口机构17包括:

57.上放卷组件171,包括上驱动电机1711和上供料辊轴1712,上驱动电机1711与上供料辊轴1712传动连接;

58.上辊轴调节组件172,包括第一导向辊1721、第一浮动辊1722和第二导向辊1723,第一导向辊1721和第二导向辊1723的位置固定,第一浮动辊1722借助连杆与第一导向辊1721连接并能够绕第一导向辊1721转动,第一浮动辊1722的侧面设置有第一传感器1724;

59.热压封口组件173,包括上模1731、下压模组1732、下模1733和主安装板1734,下压模组1732和下模1733均连接于主安装板1734上,上模1731与下压模组173连接,下模1733设置于上模1731下方;

60.下辊轴调节组件174,包括第三导向辊1741、第二浮动辊1742、第四导向辊1743和第五导向辊1744,第三导向辊1741、第四导向辊1743和第五导向辊1744的位置固定,第二浮动辊1742借助连杆与第三导向辊1741 连接并能够绕第三导向辊1741转动,第二浮动辊的侧面设置有第二传感器 1745;以及

61.下放卷组件175,包括下驱动电机1751和下供料辊轴1752,下驱动电机1751与下供料辊轴1752传动连接。

62.封装收口机构17通过电机驱动上下供料辊轴进行主动供料,并通过上辊轴调节组件和下辊轴调节组件实现对供料速度的调节。当供料速度过慢时,包装膜张紧,浮动辊被拉起,当供料速度过快时,包装膜松弛,浮动辊被放下。利用传感器检测浮动辊的位置并根据传感器信号调节电机转动速度,从而保证供料速度与后续工序适配。

63.封装收口机构17将每根试条独立封装在包装膜中,为了确保包装膜张紧,在上模和下模前方设置有转向辊轴组1735,转向辊轴组设置于上模1731 和下模1733的前方,如图16所示,转向辊轴组1735包括由上到下设置的第一上辊轴17351、第二上辊轴17352、第一下辊轴17353和第二下辊轴 17354。上包装膜和下包装膜绕过辊轴后进入上下模之间,但是由于设备中的空间狭小,将包装膜穿过转向辊轴组较为困难。为了便于穿膜,可将转向辊轴组1735的下端与主安装板173铰接,转向辊轴组1735的上端与主安装板173螺栓连接,从而转向辊轴组1735能够打开放平进行穿膜操作。同时,推料机构16的导料板163设置于滑轨166上,在转向辊轴组1735打开时,导料板163能够移开让出空间。

64.在整个机构中,封装收口机构17的下模位置是固定的,其他机构需要根据封装收口机构17的位置确定安装位置。由于从落料整理机构14到推料机构16之间的步骤涉及到单根试条的吸取和搬运,要求相关联的机构位置精确配合,但是现有设备的落料整理机构14、推料机构16的位置均难以调节,对设备安装精度要求高,并且安装完毕后调试困难。因此在本设备中进行了改进,参见图17,落料整理机构14设置于第一横板148上,第一横板148 通过位置调节螺栓149与机架连接,推料机构16设置于第二横板167上,第二横板167通过位置调节螺栓168与机架连接,从而这两个机构即使在安装好后的位置依然可调,方便后续调整。

65.裁切出料部2的结构如图18所示,裁切出料部2包括喷码机构21、袋间易撕虚线滚切机构22、易撕口裁切机构23、检测机构24、牵引机构25、分切机构26、不良品分流机构27以及出料板28。本设备在该部分的主要改进点在于增加了检测机构24来检测包装中有无产品或者是否有重叠产品,还增加了不良品分流机构27以将检测出的不良品与良品分开。

66.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

67.提供对本公开的先前描述是为使得本领域任何技术人员皆能够制作或使用本公开。对本公开的各种修改对本领域技术人员来说都将是显而易见的,且本文中所定义的普适原理可被应用到其他变体而不会脱离本公开的精神或范围。由此,本公开并非旨在被限定于本文中所描述的示例和设计,而是应被授予与本文中所公开的原理和新颖性特征相一

致的最广范围。

68.以上所述仅为本技术的较佳实例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1