一种自动绕线机的制作方法

1.本实用新型属于绕线机技术领域,尤其涉及一种自动绕线机。

背景技术:

2.纺织等行业中,大多采用人工手工进行绕线操作,一人操作一台机器,工作效率极低。采用人工操作绕线,其绕线质量不高,而且人工拉扯绕线会对线材造成损害,不仅线材质量达不到要求,而且造成了很大的线材浪费。同时投入的绕线机较多,不仅工作效率低,而且很占场地。

3.因此市面上出现了能进行自动绕线的装置,如中国发明专利授权公告号为cn101879998b的一种全自动绕线机所示,这类全自动绕线机实现了自动绕线的功能,后通过人工将线筒取下再将孔线筒装上;然而现有的绕线机是通过在转动座上端设有卡扣件,机座上设有与卡扣件匹配的卡孔,卡扣件能固定卡扣在上述的卡孔中,再通过人工对卡扣件的转态进行操作,从而完成转动座的上摆或下移,进而便于线筒的绕线与下料,但是这种人工对转动座进行移动的方式较为费力且卡扣件与卡孔配合过程中会出现发生松动的情况,进而影响了绕线整体的安全性。

技术实现要素:

4.本实用新型的目的是针对上述存在的技术问题,提供一种结构简单且便于下线筒的自动绕线机。

5.有鉴于此,本实用新型提供一种自动绕线机,包括机架,还包括:

6.线筒固定机构,在机架的一侧部设置有两个互为对称设置的线筒固定机构;

7.导线机构,在机架的另一侧上部设置有导线机构;

8.切割机构,在导线机构所在侧的机架中部设置有切割机构;

9.同步承接机构,在两个线筒固定机构之间设置有同步承接机构;

10.控制柜,控制柜控制绕线机的运行,其中设置有控制器及控制电路,控制器为plc;

11.其中线筒固定机构由控制柜控制一个驱动装置进行下筒工作。

12.在本技术方案中,线筒固定机构用于固定线筒并驱动线筒旋转,并配合导线机构对线筒进行绕线,同时线筒固定机构带有卡住或松开线筒的结构,从而能便于对线筒进行安装与固定;而切割机构用于在绕线过程中切换筒时将连接两个线筒的线切断,导线机构用于在线筒旋转过程中引导线绳能均匀得分布在线筒上;而同步承接机构则在线绳切换线筒过程保证两个线筒固定机构上的线筒转数接近相等,从而避免一个快一个慢而导致切换线的中途出现线绳断裂的情况。

13.在上述技术方案中,进一步的,线筒固定机构包括:

14.固定架,固定架的底部套设在一个旋转套筒上,旋转套筒的两端通过轴承座进行旋转固定,通过旋转套筒带动固定架相对机架做旋转运动;

15.安装辊,安装辊固定设置在固定架上端,且安装辊上同轴设置有驱动孔;

16.驱动辊,驱动辊插设在驱动孔内,与驱动孔滑动配合且两端均延伸出驱动孔;

17.固定堵头,在所述安装辊靠固定架的一侧设置有固定堵头;

18.可拆堵头,在安装辊远离固定架的一端设置有可拆堵头;

19.下料缸,在机架上设置有驱动固定架做旋转的下料缸,下料缸的一端与机架固定连接,下料缸的驱动端与固定架旋转连接;

20.其中,通过驱动辊起到将可拆堵头在安装辊上进行固定或松开的作用,通过下料缸带动固定架进行摆动从而便于上下筒的工作。而线筒卡在固定堵头与可拆堵头之间;当可拆卸堵头松开后取下堵头后将绕满线的线筒从安装辊上取下,后将空的线筒安装至安装辊上,最后固定可拆堵头。

21.在本技术方案中,固定架在线筒固定机构内部的结构起到了良好的支撑及固定的作用;安装辊用于安置线筒,固定堵头设置在安装辊上的一侧用于抵住线筒的一侧,可拆堵头通过驱动辊等的配合可拆卸得设置在安装辊的另一侧,从而通过拆卸可拆堵头从而实现线筒的拆装;而通过驱动辊固定或松开可才堵头能便于可拆堵头的拆卸。而下料缸能在下料时将固定架向外侧旋转(固定架以旋转套筒为旋转中心向外侧旋转),从而能便于线筒的下料,且能代替原有卡扣件形式对固定架进行限位,提高固定架整体的稳定性。

22.在上述技术方案中,进一步的,导线机构包括:

23.导线台,导线台设置在机架上部;

24.导线丝杠,在导线台上设置有可旋转的导线丝杠;

25.导线杆,在导线台上设置有与导线丝杠平行设置的导线杆;

26.导线座,导线座带有丝杆螺母,导线丝杠穿过丝杆螺母与导线座进行连接,且导线杆穿过导线座与导线座滑动连接;

27.导线支架,在导线座上设置有向线筒固定机构延伸的导线支架;

28.导线电机,在导线台的一侧设置有导线丝杠旋转的导线电机。

29.在本技术方案中,导线台用于支撑及为导线机构中其他部件进行支撑;导线丝杠旋转带动导线座对两个线筒固定机构上的线筒进行引线,而导线支架能更好得起到导线的作用,导线电机为导线丝杠旋转提高动力;而导线杆的设置能防止导线座进行旋转并在导线丝杠的带动下进行水平位移运动。

30.在上述技术方案中,进一步的,切割机构包括:

31.切割缸,在机架上固定设置有切割缸,切割缸的驱动端朝向线筒固定机构的方向设置;

32.切割刀头,在切割缸的驱动端上设置有切割刀头。

33.在本技术方案中,切割气缸驱动带动切割刀头对切换线时位于两个线筒之间的导线进行剪切,从而能更好的进行绕线。

34.在上述技术方案中,进一步的,导线支架包括:

35.上承接杆,上承接杆向上延伸,并在上承接杆的顶部旋转设置有导线轮;

36.下承接杆,下承接杆向线筒固定机构方向延伸,且在下承接杆的端部设置有导线孔;

37.其中上承接杆与下承接杆连接形成导线支架后与导线座固定连接。

38.在本技术方案中,位于导线支架上承接杆上的导线轮用于对线绳进行引导,从而

防止线绳脱离导线机构的控制,而下承接杆上的导线孔供线绳穿过,从而能保证引线及导线的效果。

39.在上述技术方案中,进一步的,线筒固定机构还包括:

40.驱动缸,在驱动辊远离可拆堵头的一端上设置有驱动缸;

41.其中驱动缸的驱动端与驱动辊靠固定架的一端连接,驱动缸的另一端固定设置在固定架上。

42.在本技术方案中,固定缸的设置为驱动辊的位移提供了动力,而驱动缸的驱动原与驱动辊可通过旋转连接器进行连接,从而能保证驱动缸的驱动端不跟随驱动辊旋转;通过驱动缸带动驱动辊伸出或缩回以实现固定或卡住可拆堵头,从而能便于线筒的安装与固定。

43.在上述技术方案中,进一步的,线筒固定机构还包括:

44.卡环,可拆堵头远离安装辊的一端向内形成有支撑沿,驱动辊位于支撑沿的位置形成有卡槽,卡槽上设置有卡环,且驱动辊在驱动缸的驱动下通过卡环起到将可拆堵头在安装辊上进行固定或松开的作用。

45.在本技术方案中,在驱动辊缩回时会抵住支撑沿从而防止可拆堵头的松动,而在驱动辊伸出后取下卡环便能取下可拆堵头,从而便于可拆堵头的安装与固定。

46.在上述技术方案中,进一步的,线筒固定机构还包括:

47.缓冲弹簧,在安装辊靠固定架一侧的端面向内形成有与驱动孔同轴设置的安装沉孔,驱动辊靠固定架的一侧延伸出安装辊,并在驱动辊延伸出安装辊的一侧外部形成有卡沿;缓冲弹簧套设在驱动辊上,且两端分别与卡沿及安装沉孔底部相抵。

48.在本技术方案中,缓冲弹簧的设置能在驱动辊伸出时为驱动辊提供一个缓冲的弹簧力,从而能在驱动辊缩回时对其起到一个良好的复位作用,且与卡环的配合下起到弹性固定可拆堵头的效果。

49.在上述技术方案中,进一步的,线筒固定机构还包括:

50.驱动轮,安装辊靠固定架的一端延伸出固定架,在所述安装辊延伸出固定架的一端上固定套设有驱动轮;

51.从动轮,在驱动轮外侧的安装辊上固定套设置有从动轮;

52.安装座,在固定架上固定有安装座,安装辊经过轴承旋转固定在安装座上;

53.绕线电机,在固定加上设置有绕线电机,绕线电机带动驱动轮旋转。

54.在本技术方案中,通过绕线电机带动驱动轮及安装辊进行旋转,进而实现线筒的旋转绕线,安装座的设置能便于安装辊的安置。

55.在上述技术方案中,进一步的,

56.同步承接机构包括:

57.承接轴,在每个线筒固定机构的旋转套筒内通过轴承旋转设置有承接轴;

58.承接轮,在每个承接轴的外侧均固定套设有一个承接轮,承接轮由从动轮带动;

59.电子离合器,两个线筒固定机构上的承接轴通过电子离合器进行连接;

60.线筒固定机构还包括:

61.控制按钮,控制按钮设置在固定架上并与控制柜连接,包括停止键与启动键,停止键控制绕线电机停止及下料缸的伸出,启动键控制下料缸的缩回及绕线电机的启动;

62.缓冲块,在机架上设置有可与固定架接触的缓冲块。

63.在本技术方案中,承接轮能在从动轮的带动下带动承接轴旋转,通过两个承接轴与电子离合器连接,电子离合器控制两个承接轴实现同步运行,后对两个安装辊进行同步作用,从而能避免在切换线筒的时候出现一个转动速度快一个转动速度慢的情况,而电子离合器由控制器编程控制;设置缓冲块能在固定架复位时对固定架起到良好的缓冲作用。

64.本实用新型的有益效果为:

65.1.通过下料缸驱动固定架向前旋转,进而能便于线筒的装卸;

66.2.通过驱动缸、驱动缸及卡环的设置能便于可拆堵头的安装有固定。

附图说明

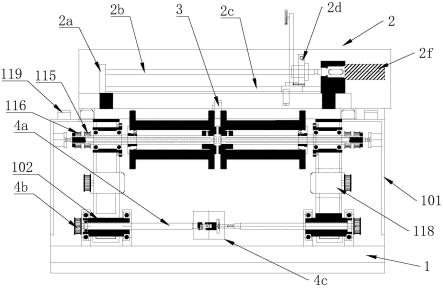

67.图1是本实用新型的结构示意图;

68.图2是本实用新型的侧视图;

69.图3是本实用新型的局部放大图;

70.图4是本实用新型中安装辊的结构示意图;

71.图5是本实用新型中驱动辊的结构示意图;

72.图6是本实用新型中卡环的结构示意图;

73.图中标记表示为:1-机架、2-导线机构、2a-导线台、2b-导线丝杠、2c-导线杆、2d-导线座、2e-上承接杆、2f-导线电机、2g-导线轮、2h-下承接杆、3-切割机构、3a-切割缸、3b-切割刀头、4-同步承接机构、4a-承接轴、4b-承接轮、4c-电子离合器、100-线筒固定机构、101-固定架、102-旋转套筒、103-安装辊、104-驱动辊、105-固定堵头、106-可拆堵头、107-下料缸、108-驱动缸、109-卡环、110-支撑沿、111-卡槽、112-缓冲弹簧、113-卡沿、114-安装沉孔、115-驱动轮、116-从动轮、117-安装座、118-绕线电机。

具体实施方式

74.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。

75.实施例一

76.本实施例提供了一种自动绕线机,包括机架1,还包括:

77.线筒固定机构100,在机架1的一侧部设置有两个互为对称设置的线筒固定机构100;

78.导线机构2,在机架1的另一侧上部设置有导线机构2;

79.切割机构3,在导线机构2所在侧的机架1中部设置有切割机构3;

80.同步承接机构4,在两个线筒固定机构100之间设置有同步承接机构4;

81.控制柜,控制柜控制绕线机的运行,其中设置有控制器及控制电路;

82.其中线筒固定机构100由控制柜控制一个驱动装置进行下筒工作。

83.在本技术方案中,线筒固定机构100用于固定线筒并驱动线筒旋转,并配合导线机构2对线筒进行绕线,同时线筒固定机构100带有卡住或松开线筒的结构,从而能便于对线筒进行安装与固定;而切割机构3用于在绕线过程中切换筒时将连接两个线筒的线切断,导线机构2用于在线筒旋转过程中引导线绳能均匀得分布在线筒上;而同步承接机构4则在线

绳切换线筒过程保证两个线筒固定机构100上的线筒转数接近相等,从而避免一个快一个慢而导致切换线的中途出现线绳断裂的情况。

84.实施例二

85.本实施例提供了一种自动绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

86.线筒固定机构100包括:

87.固定架101,固定架101的底部套设在一个旋转套筒102上,旋转套筒102的两端通过轴承座进行旋转固定,通过旋转套筒102带动固定架101相对机架1做旋转运动;

88.安装辊103,安装辊103固定设置在固定架101上端,且安装辊103上同轴设置有驱动孔;

89.驱动辊104,驱动辊104插设在驱动孔内,与驱动孔滑动配合且两端均延伸出驱动孔;

90.固定堵头105,在所述安装辊103靠固定架101的一侧设置有固定堵头105;

91.可拆堵头106,在安装辊103远离固定架101的一端设置有可拆堵头106;

92.下料缸107,在机架1上设置有驱动固定架101做旋转的下料缸107,下料缸107的一端与机架1固定连接,下料缸107的驱动端与固定架101旋转连接;

93.其中,通过驱动辊104起到将可拆堵头106在安装辊103上进行固定或松开的作用,通过下料缸107带动固定架101进行摆动从而便于上下筒的工作。而线筒卡在固定堵头105与可拆堵头106之间;当可拆卸堵头松开后取下堵头后将绕满线的线筒从安装辊103上取下,后将空的线筒安装至安装辊103上,最后固定可拆堵头106。

94.在本实施例中,固定架101在线筒固定机构100内部的结构起到了良好的支撑及固定的作用;安装辊103用于安置线筒,固定堵头105设置在安装辊103上的一侧用于抵住线筒的一侧,可拆堵头106通过驱动辊104等的配合可拆卸得设置在安装辊103的另一侧,从而通过拆卸可拆堵头106从而实现线筒的拆装;而通过驱动辊104固定或松开可才堵头能便于可拆堵头106的拆卸。而下料缸107能在下料时将固定架101向外侧旋转(固定架101以旋转套筒102为旋转中心向外侧旋转),从而能便于线筒的下料,且能代替原有卡扣件形式对固定架101进行限位,提高固定架101整体的稳定性。

95.实施例三

96.本实施例提供了一种自动绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

97.导线机构2包括:

98.导线台2a,导线台2a设置在机架1上部;

99.导线丝杠2b,在导线台2a上设置有可旋转的导线丝杠2b;

100.导线杆2c,在导线台2a上设置有与导线丝杠2b平行设置的导线杆2c;

101.导线座2d,导线座2d带有丝杆螺母,导线丝杠2b穿过丝杆螺母与导线座2d进行连接,且导线杆2c穿过导线座2d与导线座2d滑动连接;

102.导线支架,在导线座2d上设置有向线筒固定机构100延伸的导线支架;

103.导线电机2f,在导线台2a的一侧设置有导线丝杠2b旋转的导线电机2f。

104.在本实施例中,导线台2a用于支撑及为导线机构2中其他部件进行支撑;导线丝杠

2b旋转带动导线座2d对两个线筒固定机构100上的线筒进行引线,而导线支架能更好得起到导线的作用,导线电机2f为导线丝杠2b旋转提高动力;而导线杆2c的设置能防止导线座2d进行旋转并在导线丝杠2b的带动下进行水平位移运动。

105.实施例四

106.本实施例提供了一种自动绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

107.切割机构3包括:

108.切割缸3a,在机架1上固定设置有切割缸3a,切割缸3a的驱动端朝向线筒固定机构100的方向设置;

109.切割刀头3b,在切割缸3a的驱动端上设置有切割刀头3b。

110.在本实施例中,切割气缸驱动带动切割刀头3b对切换线时位于两个线筒之间的导线进行剪切,从而能更好的进行绕线。

111.实施例五

112.本实施例提供了一种自动绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。导线支架包括:

113.上承接杆2e,上承接杆2e向上延伸,并在上承接杆2e的顶部旋转设置有导线轮2g;

114.下承接杆2h,下承接杆2h向线筒固定机构100方向延伸,且在下承接杆2h的端部设置有导线孔;

115.其中上承接杆2e与下承接杆2h连接形成导线支架后与导线座2d固定连接。

116.在本实施例中,位于导线支架上承接杆2e上的导线轮2g用于对线绳进行引导,从而防止线绳脱离导线机构2的控制,而下承接杆2h上的导线孔供线绳穿过,从而能保证引线及导线的效果。

117.实施例六

118.本实施例提供了一种自动绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征线筒固定机构100还包括:

119.驱动缸108,在驱动辊104远离可拆堵头106的一端上设置有驱动缸108;

120.其中驱动缸108的驱动端与驱动辊104靠固定架101的一端连接,驱动缸108的另一端固定设置在固定架101上。

121.在本实施例中,固定缸的设置为驱动辊104的位移提供了动力,而驱动缸108的驱动原与驱动辊104可通过旋转连接器进行连接,从而能保证驱动缸108的驱动端不跟随驱动辊104旋转;通过驱动缸108带动驱动辊104伸出或缩回以实现固定或卡住可拆堵头106,从而能便于线筒的安装与固定。

122.实施例七

123.本实施例提供了一种自动绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

124.线筒固定机构100还包括:

125.卡环109,可拆堵头106远离安装辊103的一端向内形成有支撑沿110,驱动辊104位于支撑沿110的位置形成有卡槽111,卡槽111上设置有卡环109,且驱动辊104在驱动缸108的驱动下通过卡环109起到将可拆堵头106在安装辊103上进行固定或松开的作用。

126.在本实施例中,在驱动辊104缩回时会抵住支撑沿110从而防止可拆堵头106的松动,而在驱动辊104伸出后取下卡环109便能取下可拆堵头106,从而便于可拆堵头106的安装与固定。

127.实施例八

128.本实施例提供了一种自动绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

129.线筒固定机构100还包括:

130.缓冲弹簧112,在安装辊103靠固定架101一侧的端面向内形成有与驱动孔同轴设置的安装沉孔114,驱动辊104靠固定架101的一侧延伸出安装辊103,并在驱动辊104延伸出安装辊103的一侧外部形成有卡沿113;缓冲弹簧112套设在驱动辊104上,且两端分别与卡沿113及安装沉孔114底部相抵。

131.在本实施例中,缓冲弹簧112的设置能在驱动辊104伸出时为驱动辊104提供一个缓冲的弹簧力,从而能在驱动辊104缩回时对其起到一个良好的复位作用,且与卡环109的配合下起到弹性固定可拆堵头106的效果。

132.实施例九

133.本实施例提供了一种自动绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

134.线筒固定机构100还包括:

135.驱动轮115,安装辊103靠固定架101的一端延伸出固定架101,在所述安装辊103延伸出固定架101的一端上固定套设有驱动轮115;

136.从动轮116,在驱动轮115外侧的安装辊103上固定套设置有从动轮116;

137.安装座117,在固定架101上固定有安装座117,安装辊103经过轴承旋转固定在安装座117上;

138.绕线电机118,在固定加上设置有绕线电机118,绕线电机118带动驱动轮115旋转。

139.在本实施例中,通过绕线电机118带动驱动轮115及安装辊103进行旋转,进而实现线筒的旋转绕线,安装座117的设置能便于安装辊103的安置。

140.实施例十

141.本实施例提供了一种自动绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

142.同步承接机构4包括:

143.承接轴4a,在每个线筒固定机构100的旋转套筒102内通过轴承旋转设置有承接轴4a;

144.承接轮4b,在每个承接轴4a的外侧均固定套设有一个承接轮4b,承接轮4b由从动轮116带动;

145.电子离合器4c,两个线筒固定机构100上的承接轴4a通过电子离合器4c进行连接;

146.线筒固定机构100还包括:

147.控制按钮,控制按钮设置在固定架101上并与控制柜连接,包括停止键与启动键,停止键控制绕线电机118停止及下料缸107的伸出,启动键控制下料缸107的缩回及绕线电机118的启动;

148.缓冲块,在机架1上设置有可与固定架101接触的缓冲块。

149.在本实施例中,承接轮4b能在从动轮116的带动下带动承接轴4a旋转,通过两个承接轴4a与电子离合器4c连接,电子离合器4c控制两个承接轴4a实现同步运行,后对两个安装辊103进行同步作用,从而能避免在切换线筒的时候出现一个转动速度快一个转动速度慢的情况,而电子离合器4c由控制器编程控制;设置缓冲块能在固定架101复位时对固定架101起到良好的缓冲作用。

150.上面结合附图对本技术的实施例进行了描述,在不冲突的情况下,本技术中的实施例及实施例中的特征是可以相互组合的,本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1