絮片自动打包机构的制作方法

1.本实用新型涉及轴承吊运技术领域,具体涉及絮片自动打包机构。

背景技术:

2.絮片,指絮状沉淀物的薄片,也可指植物纤维、动物纤维或化学纤维制成的供保暖、隔热或防震用的片型绵状物,为松散的填充料,成衣时必须附加里子(有的还要加衬胆),并经过机纳或手绗。主要的品种有棉花、丝绵、羊毛、驼毛和羽绒等,用于保暖及隔热。

3.现有絮片生产完成后一般是将絮片成品卷为卷筒状,由于收卷辊为光滑表面,需要手工将絮片缠绕固定在收卷辊表面,然后待收卷辊转动若干圈后,将絮片切割下来,再从收卷辊上取下进行包装,效率较低,无法实现絮片自动收卷与切割。

技术实现要素:

4.本实用新型的目的在于提供絮片自动打包机构,解决以下技术问题:

5.现有絮片生产完成后一般是将絮片成品卷为卷筒状,由于收卷辊为光滑表面,需要手工将絮片缠绕固定在收卷辊表面,然后待收卷辊转动若干圈后,将絮片切割下来,再从收卷辊上取下进行包装,效率较低,无法实现絮片自动收卷与切割。

6.本实用新型的目的可以通过以下技术方案实现:

7.絮片自动打包机构,包括安装架,所述安装架一侧转动设置有收卷辊,所述收卷辊上方设置有传送带,所述传送带用于输送絮片,所述收卷辊外围设置有弧形挡板,所述弧形挡板与安装架固定连接,所述弧形挡板靠近所述传送带的一端固定连接有限位板,所述收卷辊内设置有卡位构件,所述卡位构件用于将絮片限制在所述收卷辊表面,所述收卷辊上方设置有切割构件,所述切割构件用于切割絮片,所述弧形挡板的另一端内侧设置有控制器,所述控制器用于控制所述卡位构件和所述切割构件运行。

8.作为本实用新型进一步的方案:所述卡位构件包括周向设置的若干个凹形板和滑动杆,所述凹形板两端与所述收卷辊内壁固定连接,所述滑动杆贯穿所述收卷辊且与其滑动连接,所述凹形板内侧设置有弹簧一,所述弹簧一一端与所述凹形板内壁固定连接,所述弹簧一另一端与所述滑动杆固定连接,所述滑动杆远离所述弹簧一的一端固定连接有顶针,所述收卷辊内设置有驱动组件,所述驱动组件用于驱动所述滑动杆相互靠近。

9.作为本实用新型进一步的方案:所述驱动组件包括电机一,所述电机一固定连接于所述凹形板远离所述收卷辊的一侧,所述电机一输出端固定连接有牵引绳,所述牵引绳贯穿所述凹形板且与所述滑动杆相互靠近的一端固定连接。

10.作为本实用新型进一步的方案:所述滑动杆远离所述顶针的一端外围固定套接有限位环,所述限位环用于限制所述滑动杆脱离所述收卷辊。

11.作为本实用新型进一步的方案:所述切割构件包括电机二和切刀,所述电机二与所述安装架固定连接,所述切刀与所述安装架滑动连接,所述切刀用于切割絮片,所述切刀表面套设有弹簧二,所述弹簧二一端与所述安装架固定连接,所述弹簧二另一端与所述切

刀远离絮片的一端固定连接,所述电机二的输出端固定套接有凸轮,所述凸轮能够与所述切刀靠近所述电机二的一端抵接。

12.作为本实用新型进一步的方案:所述切刀内转动连接有滚轮,所述滚轮与所述凸轮滚动接触。

13.本实用新型的有益效果:

14.本实用新型通过设置收卷辊、卡位构件和切割构件,自动伸出顶针将絮片限制在收卷辊表面,无需手工将絮片缠绕在收卷辊中,节约了包装时间,并且能够自动切割絮片,提高了絮片包装效率。

附图说明

15.下面结合附图对本实用新型作进一步的说明。

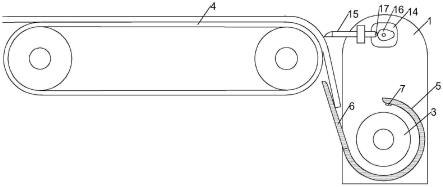

16.图1是本实用新型的结构示意图;

17.图2是本实用新型收卷辊的结构示意图。

18.图中:1、安装架;2、限位环;3、收卷辊;4、传送带;5、弧形挡板;6、限位板;7、控制器;8、凹形板;9、滑动杆;10、弹簧一;11、顶针;12、电机一;13、牵引绳;14、电机二;15、切刀;16、凸轮;17、滚轮;18、弹簧二。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

20.请参阅图1-2所示,本实用新型为絮片自动打包机构,包括安装架1,所述安装架1一侧转动设置有收卷辊3,所述收卷辊3上方设置有传送带4,所述传送带4用于输送絮片,所述收卷辊3外围设置有弧形挡板5,所述弧形挡板5与安装架1固定连接,所述弧形挡板5靠近所述传送带4的一端固定连接有限位板6,所述收卷辊3内设置有卡位构件,所述卡位构件用于将絮片限制在所述收卷辊3表面,所述收卷辊3上方设置有切割构件,所述切割构件用于切割絮片,所述弧形挡板5的另一端内侧设置有控制器7,所述控制器7用于控制所述卡位构件和所述切割构件运行;

21.工作原理为:当需要对絮片进行包装时,首先将絮片放置于传送带4上运输,絮片从传送带4上掉落后经过限位板6进入弧形挡板5内,此时收卷辊3启动逆时针转动,当絮片移动至控制器7处时,触发控制器7,控制器7控制卡位构件启动,卡位构件将絮片固定在收卷辊3表面,于是絮片能够在收卷辊3表面持续缠绕,当絮片缠绕若干圈后,控制器7控制卡位构件关闭,解除对絮片的限制,并控制切割构件启动,将絮片割断,于是完成了絮片的分段收卷,此时直接将絮片卷从收卷辊3上取下,并继续进行剩余絮片的收卷,本实用新型实现了将絮片自动固定在收卷辊3上,提高了包装效率。

22.请参阅图2所示,所述卡位构件包括周向设置的若干个凹形板8和滑动杆9,所述凹形板8两端与所述收卷辊3内壁固定连接,所述滑动杆9贯穿所述收卷辊3且与其滑动连接,所述凹形板8内侧设置有弹簧一10,所述弹簧一10一端与所述凹形板8内壁固定连接,所述

弹簧一10另一端与所述滑动杆9固定连接,所述滑动杆9远离所述弹簧一10的一端固定连接有顶针11,所述收卷辊3内设置有驱动组件,所述驱动组件用于驱动所述滑动杆9相互靠近;

23.卡位构件的工作过程为:正常状态下,驱动组件限制滑动杆9的移动,顶针11隐藏在收卷辊3内部,弹簧一10处于压缩状态,当需要将絮片限制在收卷辊3表面时,控制器7控制驱动组件解除对滑动杆9的限制,于是滑动杆9在弹簧一10弹力作用下向外移动,于是顶针11伸出收卷辊3,并插入絮片内部,从而将絮片暂时固定在收卷辊3表面;当需要解除对絮片的限制时,控制器7控制驱动组件使滑动杆9相互靠近移动,于是顶针11不再限制絮片,絮片能够从收卷辊3上取下。

24.请参阅图2所示,所述驱动组件包括电机一12,所述电机一12固定连接于所述凹形板8远离所述收卷辊3的一侧,所述电机一12输出端固定连接有牵引绳13,所述牵引绳13贯穿所述凹形板8且与所述滑动杆9相互靠近的一端固定连接;

25.正常状态下,牵引绳13缠绕在电机一12输出端的表面,此时弹簧一10被压缩,顶针11隐藏在收卷辊3内部,当需要将絮片限制在收卷辊3表面时,控制器7控制电机一12转动,使牵引绳13不再缠绕在电机一12输出端表面,于是滑动杆9在弹簧一10弹力作用下向外移动,于是顶针11伸出收卷辊3,并插入絮片内部,从而将絮片暂时固定在收卷辊3表面,当需要解除对絮片的限制时,控制器7控制电机一12转动,使牵引绳13重新缠绕在电机一12的输出端表面,于是牵引绳13带动滑动杆9相互靠近移动,于是顶针11不再限制絮片,絮片能够从收卷辊3上取下。

26.请参阅图2所示,所述滑动杆9远离所述顶针11的一端外围固定套接有限位环2,所述限位环2用于限制所述滑动杆9脱离所述收卷辊3;

27.限位环2防止滑动杆9从收卷辊3内部滑出。

28.请参阅图1所示,所述切割构件包括电机二14和切刀15,所述电机二14与所述安装架1固定连接,所述切刀15与所述安装架1滑动连接,所述切刀15用于切割絮片,所述切刀15表面套设有弹簧二18,所述弹簧二18一端与所述安装架1固定连接,所述弹簧二18另一端与所述切刀15远离絮片的一端固定连接,所述电机二14的输出端固定套接有凸轮16,所述凸轮16能够与所述切刀15靠近所述电机二14的一端抵接;

29.当需要对絮片进行切割时,控制器7控制电机二14启动,于是电机二14带动凸轮16转动,在转动半圈的过程中,弹簧二18被压缩,凸轮16带动切刀15逐渐靠近絮片,并将絮片切割下来,转动半圈后,凸轮16逐渐不再对切刀15施加压力,切刀15在弹簧二18弹力作用下脱离絮片,完成切割。

30.请参阅图1所示,所述切刀15内转动连接有滚轮17,所述滚轮17与所述凸轮16滚动接触;

31.滚轮17与凸轮16滚动接触能够减小凸轮16受到的摩擦力,并降低损耗。

32.本实用新型的工作原理:当需要对絮片进行包装时,首先将絮片放置于传送带4上运输,絮片从传送带4上掉落后经过限位板6进入弧形挡板5内,此时收卷辊3启动逆时针转动,当絮片移动至控制器7处时,触发控制器7,控制器7控制电机一12转动,正常状态下,牵引绳13缠绕在电机一12输出端的表面,此时弹簧一10被压缩,顶针11隐藏在收卷辊3内部,此时电机一12转动,使牵引绳13不再缠绕在电机一12输出端表面,于是滑动杆9在弹簧一10弹力作用下向外移动,于是顶针11伸出收卷辊3,并插入絮片内部,从而将絮片暂时固定在

收卷辊3表面,当需要解除对絮片的限制时,控制器7控制电机一12转动,使牵引绳13重新缠绕在电机一12的输出端表面,于是牵引绳13带动滑动杆9相互靠近移动,于是顶针11不再限制絮片,絮片能够从收卷辊3上取下;同时控制器7控制切割构件启动,于是电机二14带动凸轮16转动,在转动半圈的过程中,弹簧二18被压缩,凸轮16带动切刀15逐渐靠近絮片,并将絮片切割下来,转动半圈后,凸轮16逐渐不再对切刀15施加压力,切刀15在弹簧二18弹力作用下脱离絮片,完成切割,于是完成了絮片的分段收卷;此时直接将絮片卷从收卷辊3上取下,并继续进行剩余絮片的收卷工作,本实用新型实现了将絮片自动缠绕在收卷辊3上,提高了包装效率。

33.以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1