一种干渣机钢带防跑偏监测装置的制作方法

1.本实用新型涉及干渣机技术领域,尤其涉及一种干渣机钢带防跑偏监测装置。

背景技术:

2.干式排渣机(干渣机)的主要作用是通过输送钢带将锅炉燃烧后的高温炉渣输送到既定位置,干渣机的核心部件是输送钢带,输送钢带是由若干个钢片通过钢丝连接形成一个环形的输送带,并且套设在驱动滚筒和从动滚筒上,通过电机的带动驱动滚筒从而实现将落在钢带上的干渣输送至渣仓;由于物料的残渣或他杂物掉进钢带和滚筒之间的间隙或者因为钢带的制造和安装过程中存在一定的误差,都会造成钢带的跑偏,加上运行速度低,操作人员不易发现,久而久之就会造成钢带大面积的跑偏,并有可能损坏钢带,从而造成巨大的经济损失。

技术实现要素:

3.基于现有的钢带出现微跑偏时,因运行速度低,操作人员不易发现,久而久之就会造成钢带大面积的跑偏,并有可能损坏钢带,从而造成巨大的经济损失的技术问题,本实用新型提出了一种干渣机钢带防跑偏监测装置。

4.本实用新型提出的一种干渣机钢带防跑偏监测装置,包括呈对称分布的安装块以及设置在两个所述安装块之间的输送钢带,其中一个所述安装块的上表面安装有控制所述输送钢带实现环形运动的驱动电机,所述输送钢带的两侧等间距设置有用于对所述输送钢带的跑偏状态实现监测的防跑偏监测装置,通过向所述防跑偏监测装置内充入或排出压缩气体后,使所述输送钢带沿所述输送钢带的宽度方向向左或向右摆动,以实现对所述输送钢带的调偏动作。

5.优选地,所述驱动电机的输出轴通过联轴器安装有贯穿并延伸至另一所述安装块背面的传动轴,两个所述安装块相对的表面通过轴承安装有转轴,所述传动轴的外表面固定套接有主动轮,所述转轴的外表面固定套接有从动轮,所述输送钢带传动连接在所述主动轮以及所述从动轮的外表面,所述输送钢带的两侧表面固定连接有呈对称分布的啮合套。

6.优选地,两个所述安装块的上表面均固定连接有支撑块,所述支撑块的上表面固定连接有安装箱,所述防跑偏监测装置包括与所述啮合套啮合的齿轮,所述齿轮的内壁通过轴承固定套接有与一端所述安装箱的安装孔内壁滑动连接的连接杆,所述连接杆的一端分别固定连接有压板和弹簧。

7.优选地,所述压板位于弹簧的前方,所述弹簧的一端与安装箱的内壁固定连接,所述压板的外表面固定套接有与所述安装箱内壁滑动连接的密封套。

8.优选地,所述安装箱的上表面固定安装有用于对安装箱内压力实现检测的压力传感器,所述安装箱的上表面固定连通有主气管。

9.优选地,所述主气管的外表面固定连通有副气管,所述主气管和副气管的一端均

固定连通有电磁阀,位于所述主气管一端的电磁阀内壁固定连通有与液压泵设备连通的充气管,位于所述副气管一端的电磁阀内壁固定连通有排气管,所述压力传感器与电磁阀电性连接。

10.本实用新型中的有益效果为:

11.通过设置防跑偏监测装置,对出现跑偏的输送钢带实现自动监测和调偏,使跑偏的输送钢带具有自动复位,避免损坏钢带,延长了钢带的使用寿命,降低了维修钢带的成本。

附图说明

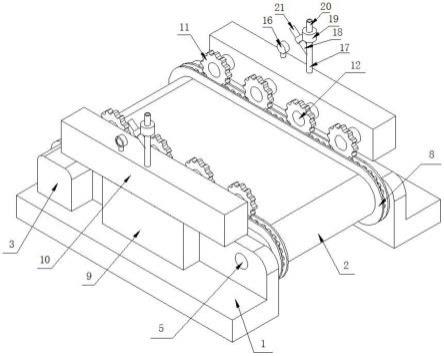

12.图1为本实用新型提出的一种干渣机钢带防跑偏监测装置的示意图;

13.图2为本实用新型提出的一种干渣机钢带防跑偏监测装置的主动轮结构立体图;

14.图3为本实用新型提出的一种干渣机钢带防跑偏监测装置的弹簧结构立体图;

15.图4为本实用新型提出的一种干渣机钢带防跑偏监测装置的安装箱结构爆炸图。

16.图中:1、安装块;2、输送钢带;3、驱动电机;4、传动轴;5、转轴;6、主动轮;7、从动轮;8、啮合套;9、支撑块;10、安装箱;11、齿轮;12、连接杆;13、压板;14、弹簧;15、密封套;16、压力传感器;17、主气管;18、副气管;19、电磁阀;20、充气管;21、排气管。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

18.参照图1-4,一种干渣机钢带防跑偏监测装置,包括呈对称分布的安装块1以及设置在两个安装块1之间的输送钢带2,其中一个安装块1的上表面安装有控制输送钢带2实现环形运动的驱动电机3,输送钢带2的两侧等间距设置有用于对输送钢带2的跑偏状态实现监测的防跑偏监测装置,通过向防跑偏监测装置内充入或排出压缩气体后,使输送钢带2沿输送钢带2的宽度方向向左或向右摆动,以实现对输送钢带2的调偏动作。

19.进一步地,为了实现使输送钢带2环形运动,驱动电机3的输出轴通过联轴器安装有贯穿并延伸至另一安装块1背面的传动轴4,两个安装块1相对的表面通过轴承安装有转轴5,传动轴4的外表面固定套接有主动轮6,转轴5的外表面固定套接有从动轮7,输送钢带2传动连接在主动轮6以及从动轮7的外表面,输送钢带2的两侧表面固定连接有呈对称分布的啮合套8,驱动电机3驱动传动轴4和主动轮6转动,带动输送钢带2和啮合套8沿输送钢带2的环形曲线实现环形运动。

20.进一步地,为了实现对输送钢带2是否出现跑偏进行监测,两个安装块1的上表面均固定连接有支撑块9,支撑块9的上表面固定连接有安装箱10,防跑偏监测装置包括与啮合套8啮合的齿轮11,齿轮11的内壁通过轴承固定套接有与一端安装箱10的安装孔内壁滑动连接的连接杆12,连接杆12的一端分别固定连接有压板13和弹簧14,输送钢带2出现跑偏的同时,带动齿轮11发生位移,使连接杆12和压板13在安装箱10内收缩,对安装箱10内部实现挤压动作。

21.进一步地,为了防止安装箱10内气体泄漏,压板13位于弹簧14的前方,弹簧14的一

端与安装箱10的内壁固定连接,压板13的外表面固定套接有与安装箱10内壁滑动连接的密封套15,密封套15可优先采用丁基橡胶材料制成,可以有效防止安装箱10内气体泄漏。

22.进一步地,为了实现对跑偏的输送钢带2实现自动调偏动作,安装箱10的上表面固定安装有用于对安装箱10内压力实现检测的压力传感器16,安装箱10的上表面固定连通有主气管17,用于向安装箱10内实现充气或排气动作。

23.进一步地,为了防止安装箱10内压力过大,主气管17的外表面固定连通有副气管18,主气管17和副气管18的一端均固定连通有电磁阀19,当安装箱10内压力过大时,控制副气管18处的电磁阀19通电,对安装箱10内实现卸压动作,位于主气管17一端的电磁阀19内壁固定连通有与液压泵设备连通的充气管20,位于副气管18一端的电磁阀19内壁固定连通有排气管21,压力传感器16与电磁阀19电性连接。

24.通过设置防跑偏监测装置,对出现跑偏的输送钢带2实现自动监测和调偏,使跑偏的输送钢带2具有自动复位,避免损坏钢带,延长了钢带的使用寿命,降低了维修钢带的成本。

25.工作原理:步骤一,驱动电机3启动,驱动传动轴4和传动轴4表面连接的主动轮6转动,因主动轮6与从动轮7之间通过输送钢带2传动连接,即主动轮6带动输送钢带2实现环形运动;

26.步骤二,输送钢带2运动的同时带动啮合套8与齿轮11啮合,当输送钢带2出现向前偏移时,带动连接杆12和连接杆12一端连接的压板13以及密封套15向安装箱10内部收缩并挤压,此时,位于输送钢带2前方的压力传感器16检测到安装箱10内部的压力增大,控制副气管18与排气管21之间的电磁阀19通电,对安装箱10内实现卸压动作,并将压力信号反馈给控制终端;

27.先控制主气管17与充气管20之间连通的电磁阀19通电,副气管18与排气管21之间的电磁阀19断电,其次,控制液压泵设备将压缩气体泵入安装箱10内,使连接杆12和连接杆12一端连接的压板13以及密封套15向安装箱10外侧伸出,待压力传感器16检测到安装箱10内的压力达到事先设定值时,完成对跑偏的输送钢带2实现复位动作;

28.步骤三,当输送钢带2出现向后偏移时,其复位过程与步骤二相同。

29.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1