一种自动贴标机的制作方法

1.本实用新型涉及贴标技术领域,具体而言,特别涉及一种自动贴标机。

背景技术:

2.一些酱料需要进行瓶装,需要使用贴标机对装有酱料的瓶子进行标签粘贴,贴标机将标签贴在瓶子上;现有技术的贴标机在贴标后,通过检测设备对粘贴的标签进行检测,贴标不符合规范的瓶子将会被踢出产线;但是贴标不符合规范的瓶子中,很多都是标签粘贴过程中,标签受力容易不均衡,标签的边缘容易翘起,导致标签粘贴不合格,所以有必要对这一问题进行解决。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本实用新型的一个目的在于提出一种对瓶子的上端面及侧壁进行贴标,对标签进行全方位压紧贴实,提升贴标质量的自动贴标机。

4.本实用新型解决上述技术问题的技术方案如下:一种自动贴标机,包括机架、理瓶装置、输送装置、第一贴标器和第一压实组件,所述理瓶装置置于所述机架的一侧,所述输送装置的一端与所述理瓶装置的输出端连接,另一端延伸至所述机架上;

5.所述第一贴标器固定置于所述机架上,所述第一贴标器处于所述输送装置的一侧,所述第一贴标器的贴标端延伸至所述输送装置的上方,所述输送装置将理瓶装置处的瓶子输送至第一贴标器处,所述第一贴标器对瓶子的上端面进行贴标;

6.所述机架上固定设置有第一安装架,所述第一安装架处于所述输送装置的另一侧;所述第一压实组件置于所述输送装置的上方,所述第一压实组件与所述第一安装架固定连接。

7.本实用新型的有益效果是:第一贴标器对瓶子的上端面进行贴标,利用第一压实组件对贴了标签的瓶子进行全方位压紧贴实,使得瓶子上标签的边缘不易翘起,提升贴标质量。

8.在上述技术方案的基础上,本实用新型还可以做如下改进。

9.进一步,所述第一压实组件包括第一安装座、第一气缸、连接板和限位杆,所述第一安装座固定置于所述第一安装架上,所述第一气缸固定置于所述第一安装座上;所述连接板的一端与所述第一气缸的输出端固定连接,所述限位杆与所述连接板的另一端固定连接,所述限位杆处于所述输送装置的上方,所述第一气缸的输出端伸缩时,所述第一气缸的输出端通过连接板带动所述限位杆在所述输送装置的上方竖直升降。

10.采用上述进一步方案的有益效果是:第一气缸、连接板和限位杆协调运作,对瓶子顶部的标签进行全方位压紧贴实,使得瓶子上标签不易翘起,提升贴标质量。

11.进一步,所述第一贴标器的一侧设置有第二贴标器,所述第二贴标器固定置于所述机架上,所述第二贴标器处于所述第一贴标器的一侧,所述第二贴标器的贴标端延伸至

所述输送装置上,所述输送装置将第一贴标器贴标后的瓶子输送至第二贴标器处,所述第二贴标器对瓶子的侧壁进行贴标。

12.采用上述进一步方案的有益效果是:第二贴标器对瓶子的侧壁进行贴标;利用第一贴标器和第二贴标器分别对瓶子的顶部及侧壁进行贴标,提升贴标效率。

13.进一步,所述机架上固定设置有第二安装架,所述第二安装架处于所述第一安装架的一侧;所述第二安装架上设置有第二压实组件,所述第二压实组件置于所述输送装置远离所述理瓶装置的一端。

14.采用上述进一步方案的有益效果是:利用第二安装架将第二压实组件固定在输送装置的一侧,便于输送装置将瓶子输送至第二压实组件处,便于快速压实标签。

15.进一步,所述第二压实组件包括第二安装座、第二气缸、限位柱、支撑筒和旋转气缸,所述第二安装座固定置于所述第二安装架上,所述第二气缸固定置于所述第二安装座上;所述限位柱置于所述第二气缸的下端,所述限位柱与所述第二气缸的伸缩端固定连接,所述限位柱的下端面设置有限位圆槽;

16.所述支撑筒固定置于所述机架上,所述支撑筒对应处于所述限位柱的下方;所述旋转气缸固定置于所述机架的内侧顶部,所述旋转气缸对应处于所述支撑筒的下方;所述支撑筒的上端固定设置有转动杆,所述转动杆的上端设置有限位槽,所述转动杆的下端部向下贯穿所述支撑筒与所述旋转气缸的输出端连接;

17.所述支撑筒的一端设置有转动柱,所述转动柱可转动的与所述机架连接。

18.采用上述进一步方案的有益效果是:第二气缸、转动杆、限位柱、支撑筒和旋转气缸协调运作,对瓶子侧壁上的标签进行全方位压紧贴实,使得瓶子侧壁上的标签不易翘起,提升贴标质量。

19.进一步,所述转动杆的上端部固定套装有第一齿轮,所述转动柱上套装有第二齿轮,所述第一齿轮与所述第二齿轮啮合。

20.采用上述进一步方案的有益效果是:转动杆通过第一齿轮和第二齿轮啮合与转动柱联动,使得转动柱压紧贴实标签更加稳固。

附图说明

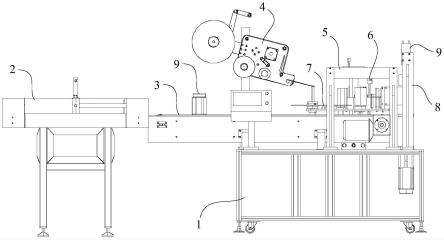

21.图1为本实用新型一种自动贴标机的正视图;

22.图2为本实用新型一种自动贴标机的俯视图;

23.图3为本实用新型第一压实组件和第二压实组件的主视图;

24.图4为本实用新型第二压实组件的结构示意图。

25.附图中,各标号所代表的部件列表如下:

26.1、机架,2、理瓶装置,3、输送装置,4、第一贴标器,5、第一安装架;

27.6、第一压实组件,601、第一安装座,602、第一气缸,603、连接板,604、限位杆;

28.7、第二贴标器,8、第二安装架;

29.9、第二压实组件,901、第二安装座,902、第二气缸,903、限位柱,904、支撑筒,905、旋转气缸,906、限位圆槽,907、转动杆,908、限位槽,909、转动柱,910、第一齿轮,911、第二齿轮;

30.10、瓶子。

具体实施方式

31.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

32.如图1至图4所示,一种自动贴标机,包括机架1、理瓶装置2、输送装置3、第一贴标器4和第一压实组件6,所述理瓶装置2置于所述机架1的一侧,所述输送装置3的一端与所述理瓶装置2的输出端连接,另一端延伸至所述机架1上;

33.所述第一贴标器4固定置于所述机架1上,所述第一贴标器4处于所述输送装置3的一侧,所述第一贴标器4的贴标端延伸至所述输送装置3的上方,所述输送装置3将理瓶装置2处的瓶子10输送至第一贴标器4处,所述第一贴标器4对瓶子10的上端面进行贴标;

34.所述机架1上固定设置有第一安装架5,所述第一安装架5处于所述输送装置3的另一侧;所述第一压实组件6置于所述输送装置3的上方,所述第一压实组件6与所述第一安装架5固定连接。

35.实际使用时,将需要贴标的瓶子放置进理瓶装置2内,理瓶装置2将瓶子整齐有序导出至输送装置3,输送装置3将瓶子输送至第一贴标器4处,第一贴标器4对瓶子的顶部进行贴标,第一贴标器4贴标完成后,输送装置3将顶部贴标后的瓶子输送至第一压实组件6处,第一压实组件6对瓶子顶部的贴标进行压紧贴实;

36.本实施例利用第一压实组件6对贴了标签的瓶子进行全方位压紧贴实,使得瓶子上标签的边缘不易翘起,提升贴标质量。

37.上述实施例中,所述第一压实组件6包括第一安装座601、第一气缸602、连接板603和限位杆604,所述第一安装座601固定置于所述第一安装架5上,所述第一气缸602固定置于所述第一安装座601上;所述连接板603的一端与所述第一气缸602的输出端固定连接,所述限位杆604与所述连接板603的另一端固定连接,所述限位杆604处于所述输送装置3的上方,所述第一气缸602的输出端伸缩时,所述第一气缸602的输出端通过连接板603带动所述限位杆604在所述输送装置3的上方竖直升降。

38.实际使用时,限位杆604设置有两个,两个限位杆604间隔并列在连接板603远离第一气缸602的一端,且两个限位杆604均处于连接板603的下端;

39.输送装置3将顶部贴标后的瓶子输送至第一压实组件6处,第一气缸602的伸缩端向下伸出,第一气缸602的伸缩端带动连接板603和限位杆604竖直向下移动,两个限位杆604对瓶子进行阻拦限位,连接板603的下端面对瓶子顶部的标签进行全方位压紧贴实,使得瓶子上标签的边缘不易翘起,提升贴标质量。

40.上述实施例中,所述第一贴标器4的一侧设置有第二贴标器7,所述第二贴标器7固定置于所述机架1上,所述第二贴标器7处于所述第一贴标器4的一侧,所述第二贴标器7的贴标端延伸至所述输送装置3上,所述输送装置3将第一贴标器4贴标后的瓶子10输送至第二贴标器7处,所述第二贴标器7对瓶子10的侧壁进行贴标。

41.瓶子顶部完成标签压紧贴实后,输送装置3将瓶子输送至第二贴标器7处,第二贴标器7对瓶子10的侧壁进行贴标;利用第一贴标器4和第二贴标器7分别对瓶子的顶部及侧壁进行贴标,提升贴标效率。

42.上述实施例中,所述机架1上固定设置有第二安装架8,所述第二安装架8处于所述第一安装架5的一侧;所述第二安装架8上设置有第二压实组件9,所述第二压实组件9置于

所述输送装置3远离所述理瓶装置2的一端。

43.利用第二安装架8将第二压实组件9固定在输送装置3的一侧,便于输送装置3将瓶子输送至第二压实组件9处,便于第二压实组件9对瓶子侧壁上的标签进行全方位压紧贴实,使得瓶子上标签的边缘不易翘起,提升贴标质量。

44.上述实施例中,所述第二压实组件9包括第二安装座901、第二气缸902、限位柱903、支撑筒904和旋转气缸905,所述第二安装座901固定置于所述第二安装架8上,所述第二气缸902固定置于所述第二安装座901上;所述限位柱903置于所述第二气缸902的下端,所述限位柱903与所述第二气缸902的伸缩端固定连接,所述限位柱903的下端面设置有限位圆槽906;

45.所述支撑筒904固定置于所述机架1上,所述支撑筒904对应处于所述限位柱903的下方;所述旋转气缸905固定置于所述机架1的内侧顶部,所述旋转气缸905对应处于所述支撑筒904的下方;所述支撑筒904的上端固定设置有转动杆907,所述转动杆907的上端设置有限位槽908,所述转动杆907的下端部向下贯穿所述支撑筒904与所述旋转气缸905的输出端连接;

46.所述支撑筒904的一端设置有转动柱909,所述转动柱909可转动的与所述机架1连接。

47.实际应用时,输送装置3将瓶子输送至第二压实组件9处,瓶子在惯性作用下,移出至转动杆907的限位槽908内,第二气缸902的伸缩端伸出,第二气缸902的伸缩端带动限位柱903竖直向下移动,限位柱903的下端部套在瓶子的上端部,使得瓶子限位转动;启动旋转气缸905,旋转气缸905的输出端带动转动杆907进行转动。转动杆907转动过程中带动瓶子进行转动,瓶子转动过程中,瓶子带动转动柱909进行转动,转动柱909转动过程中对瓶子侧壁上的标签进行全方位压紧贴实,使得瓶子上标签的边缘不易翘起,提升贴标质量。

48.上述实施例中,所述转动杆907的上端部固定套装有第一齿轮910,所述转动柱909上套装有第二齿轮911,所述第一齿轮910与所述第二齿轮911啮合。

49.转动杆907通过第一齿轮910和第二齿轮911啮合与转动柱909联动,转动杆907和转动柱909转动方向相反,使得转动柱909更加容易对瓶子上标签进行全方位压紧贴实,使得瓶子上标签的边缘不易翘起,提升贴标质量。

50.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1