一种旋转抓取机构的制作方法

1.本实用新型涉及自动化设备技术领域,尤其是涉及一种旋转抓取机构。

背景技术:

2.现有的一些自动化设备中,要实现物料的水平以及垂向移动,至少需要设置两个气缸,通过两个气缸的水平以及垂向分布,实现对抓取机构的移动,上述结构通常需要较多的动力源,这样导致整体结构较为复杂,在一些集成度要求较高的使用环境下较为不便。

技术实现要素:

3.本实用新型为了克服现有技术中的上述不足,提供一种旋转抓取机构,解决现有旋转抓取机构在进行物料转移时设备体积大,部件复杂的问题。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种旋转抓取机构,包括固定板、安装板、取料组件和线性致动器,所述安装板与固定板滑动连接,所述线性致动器安装于固定板并驱动安装板线性滑动,所述取料组件与安装板转动连接,取料组件上靠近固定板的一侧设有旋转联动件,所述旋转联动件用于在所述安装板沿固定板线性滑动时,带动所述取料组件相对安装板转动,以使取料组件在随安装板上升的同时绕安装板相对旋转。

6.上述技术方案中,所述安装板由线性致动器驱动在固定板的一侧升降动作时,带动取料组件做线性运动,所述旋转联动件在带动所述取料组件在安装板上转动,以使取料组件随安装板上升的同时绕安装板相对旋转,实现对取料组件上物料的垂向以及水平方向上的移动,旋转抓取机构在进行物料移动过程中,仅仅使用单个线性致动器既完成对物料的水平以及垂向的移动运输,结构更加简单紧凑,无需在多个方向布置多套动力源,有效减少成本。

7.作为优选,所述旋转联动件包括设置在所述固定板上的配合部和设置在取料组件的活动部,所述安装板线性滑动时,所述活动部与配合部活动配合以带动取料组件相对安装板转动。利用安装板线性移动时,通过活动部与配合部的活动配合带动取料组件发生旋转,以实现对取料组件的旋转调节,对取料组件的水平以及垂向调节相对更加方便。

8.作为优选,所述取料组件与安装板通过转动轴转动连接,所述配合部包括设置在所述固定板上的引导槽,所述活动部包括转接件和与引导槽适配的随动轴,所述转接件与所述转动轴固定,所述随动轴与所述转接件连接,所述随动轴相对转动轴偏心设置,所述随动轴一端设置在引导槽内,所述安装板线性滑动时,带动所述随动轴沿引导槽移动以使所述转接件带动取料组件相对安装板转动。

9.上述技术方案中,当安装板线性移动时,随动轴在引导槽内移动,以使转接件在一端随着随动轴移动过程中,以转动轴为旋转点进行旋动,而转接件与转动轴固定,转接件在旋转时,会带动转动轴旋转,进而使取料组件发生旋转,达到对取料组件上的旋转换向。

10.作为优选,所述引导槽包括连接槽和下直槽,连接槽用于使随动轴在连接槽内滑

动时产生横向移动,以带动转接件和转动轴绕转动轴的轴线转动,下直槽的上端与引导槽的下端连通,所述下直槽的长度方向与安装板的线性滑动方向平行,且所述下直槽的长度大于随动轴的外径。

11.上述技术方案中,当安装板线性移动时,所述连接槽可以使取料组件相对安装板转动,当随动轴移动到下直槽内时,由于所述下直槽的长度方向与安装板的线性滑动方向平行,随动轴与转动轴之间的距离不变,随动轴在下直槽移动时,取料组件保持稳定不再转动,取料组件可以沿直线靠近带抓取的物料。当取料组件抓取物料后,线性致动器驱动安装板上升,由于随动轴处于下直槽内,在安装板上升的初始阶段,取料组件仅随安装板一起上升,而不会发生转动,避免取料组件为远离放置物料的托盘就开始转动,使物料与托盘碰撞导致物料和损坏,当随动轴随安装板一起上升并到达连接槽位置时,安装板继续上升,随动轴在连接槽内滑动时产生横向移动,以带动转接件和转动轴绕转动轴的轴线转动,并使取料组件相对安装板转动,实现时取料组件的上升并旋转的功能。

12.作为优选,所述引导槽包括连接槽和上直槽,连接槽用于使随动轴在连接槽内滑动时产生横向移动,以带动转接件和转动轴绕转动轴的轴线转动,上直槽的下端与引导槽的上端连通,所述上直槽的长度方向与安装板的线性滑动方向平行。

13.上述技术方案中,由于所述上直槽的长度方向与安装板的线性滑动方向平行,随动轴与转动轴之间的距离不变,随动轴在上直槽移动时,取料组件保持稳定不再转动,沿直线远离带抓取的物料,在抓取物料的末端时刻,取料组件不发生转动,保持稳定。

14.作为优选,所述取料组件包括抓取杆,所述抓取杆的一端与转动轴连接,所述随动轴处于引导槽的上端时,所述抓取杆相对水平面倾斜设置,且所述抓取杆与转动轴连接的一端的高度高于抓取杆远离转动轴的一端的高度。上述技术方案中,所述抓取杆相对水平面倾斜设置,使抓取杆上的物料略微倾斜的姿态落下,避免物料竖直落下导致的回弹过高的问题。

15.作为优选,所述随动轴处于引导槽的上端时,所述抓取杆与水平面的夹角为α,10

°

≥α≥0

°

。

16.作为优选,所述随动轴与所述转接件转动连接以降低随动轴与引导槽侧壁之间的摩擦。

17.作为优选,所述取料组件包括抓取杆,所述抓取杆与安装板通过转动轴转动连接,所述抓取杆的上端活动贯穿所述转动轴,且所述抓取杆和转动轴通过缓冲件弹性滑动连接,以通过所述缓冲件对所述抓取杆受到的轴向冲击力进行缓冲。弹性件的设置,对吸杆受到的轴向冲击进行化解,有效保护物料。

18.作为优选,所述配合部包括设在所述固定板上的齿板,所述活动部包括与取料组件相对安装板转动的轴线连接的齿轮,齿轮与齿板啮合,所述安装板线性运动时带动齿轮在齿板上转动,以带动取料组件相对安装板转动。通过在取料组件上设置齿轮,而在固定板上设置齿板,利用齿轮与齿板的啮合,直接驱动取料组件旋转,进而改变连杆端部的取料组件位置的调节。

19.作为优选,所述固定板上开设有直通槽,所述齿板固定在所述直通槽的内侧壁上,所述齿轮延伸至所述直通槽内与所述齿板形成滑动啮合。直通槽便于对齿轮进行隐藏防护,同时减少齿轮占用额外空间。

20.作为优选,所述齿轮与所述取料组件可拆连接,所述齿板沿水平方向位置可调的设在固定板上,以使所述齿板与齿轮啮合。齿板位置可调的设在固定板上,便于与不同直径的齿轮进行贴合,当齿板长度一定,当齿轮直径越大时,齿轮沿齿板滚动时带动连杆转动的角度越小,进而通过改变不同直径的齿轮,达到对取料组件旋转角度的调节。

附图说明

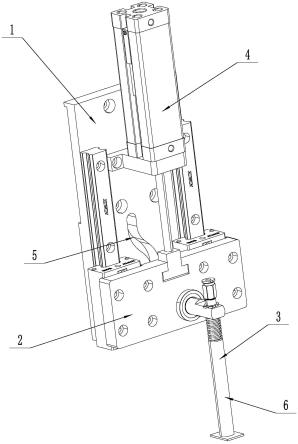

21.图1为本实用新型的结构示意图一;

22.图2为本实用新型的结构示意图二;

23.图3为本实用新型的结构主视图;

24.图4为本实用新型的结构侧视图;

25.图5为图3的后视图;

26.图6为本实用新型中实施例3的结构示意图一;

27.图7为本实用新型中实施例3的结构示意图二。

28.图中:固定板1、安装板2、取料组件3、抓取杆3.1、转动轴3.2、缓冲件3.3、线性致动器4、旋转联动件5、配合部5.1、活动部5.2、引导槽5.3、上直槽5.3.1、连接槽5.3.2、下直槽5.3.3、转接件5.4、随动轴5.5、齿板5.6、齿轮5.7、直通槽5.8。

具体实施方式

29.下面结合附图和具体实施例对本实用新型做进一步的描述。

30.实施例1:

31.如图1和图2所示,一种旋转抓取机构,包括固定板1、安装板2、取料组件3和线性致动器4,所述安装板2与固定板1滑动连接,所述线性致动器4安装于固定板1并驱动安装板2线性滑动,所述取料组件3与安装板2转动连接,取料组件3上靠近固定板1的一侧设有旋转联动件5,所述旋转联动件5用于在所述安装板2沿固定板1线性滑动时,带动所述取料组件3相对安装板2转动,以使取料组件3在随安装板2上升的同时绕安装板2相对旋转。

32.上述技术方案中,所述安装板2由线性致动器4驱动在固定板1的一侧升降动作时,带动取料组件3做线性运动,所述旋转联动件5在带动所述取料组件3在安装板2上转动,以使取料组件3随安装板2上升的同时绕安装板2相对旋转,实现对取料组件3上物料的垂向以及水平方向上的移动,旋转抓取机构在进行物料移动过程中,仅仅使用单个线性致动器4既完成对物料的水平(水平移动通过转动实现)以及垂向的移动运输,结构更加简单紧凑,无需在多个方向布置多套动力源,有效减少成本。

33.如图2和图6所示,所述旋转联动件5包括设置在所述固定板1上的配合部5.1和设置在取料组件3的活动部5.2,所述安装板2线性滑动时,所述活动部5.2与配合部5.1活动配合以带动取料组件3相对安装板2转动。利用安装板2线性移动时,通过活动部5.2与配合部5.1的活动配合带动取料组件3发生旋转,以实现对取料组件3的旋转调节,对取料组件3的水平以及垂向调节相对更加方便。

34.如图1至图3所示,所述取料组件3与安装板2通过转动轴3.2转动连接,转动轴3.2上设有轴承,所述取料组件3包括抓取杆3.1,所述抓取杆3.1的一端与转动轴3.2连接,所述抓取杆3.1的上端活动贯穿所述转动轴3.2,且所述抓取杆3.1和转动轴3.2通过缓冲件3.3

弹性滑动连接,以通过所述缓冲件3.3对所述抓取杆3.1受到的轴向冲击力进行缓冲。弹性件的设置,对吸杆受到的轴向冲击进行化解,有效保护物料。所述弹性件为弹簧的两端分别固定在抓取杆3.1的外部和转动轴3.2上,当抓取杆3.1受到轴向挤压力向上端移动时,弹簧被压缩,进而对转动轴3.2受到的轴向冲击力进行化解,提高设备运行的稳定性和安全性。

35.在一个实施例中,所述随动轴5.5处于引导槽5.3的上端时,所述抓取杆3.1相对水平面倾斜设置,且所述抓取杆3.1与转动轴3.2连接的一端的高度高于抓取杆3.1远离转动轴3.2的一端的高度。所述随动轴5.5处于引导槽5.3的上端时,所述抓取杆3.1与水平面的夹角为α,10

°

≥α≥0

°

。上述技术方案中,所述抓取杆3.1相对水平面倾斜设置,使抓取杆3.1上的物料略微倾斜的姿态落下,避免物料竖直落下导致的回弹过高的问题。

36.在另一个实施例中,所述随动轴5.5处于引导槽5.3的上端时,所述抓取杆3.1水平设置。

37.本实施例中,线性致动器可以为电动伸缩杆或者液压伸缩杆,只要能够带动安装线性运动,其线性致动器还可以是其他结构,再此不做限定。

38.本实施例中,通过线性致动器直接驱动安装板升降动作,以通过安装板升降时,带动转动轴端部的取料组件同步升降,其线性致动器驱动安装板升降方式更直接,对安装板的升降驱动升降力更大,能够在取料组件抓取较重的材料时,依旧平稳的带动安装板上的取料组件升降移动,避免通过电机等驱动取料组件升降方式,带来的牵引驱动力小而无法承受大重量的物品夹取移动需要的问题。

39.所述取料组件在固定物料时,可以为夹取或者吸取,夹取时,取料组件可以为机械夹爪等抓取部件,对材料进行吸取时,抓取杆可以为吸杆,吸杆的上端外界负压泵,下端为吸取口,负压泵动作使吸杆下端产生负压,以对物品进行吸取,进而实现对物料的吸取固定。

40.本实施例中,为了增强安装板在固定板前的滑动时的稳定性,在安装板的后端固设有滑块,在基座的前端轴向固定有轨道,利用滑块与轨道滑动配合,进而提高二者的滑动稳定性。

41.本实施例中,所述线性致动器的伸缩端与所述安装板之间可拆相连。

42.实施例2:

43.如图1至图5所示,在实施例1的基础上,所述配合部5.1包括设置在所述固定板1上的引导槽5.3,所述活动部5.2包括转接件5.4和与引导槽5.3适配的随动轴5.5,所述转接件5.4与所述转动轴3.2固定,所述随动轴5.5与所述转接件5.4连接,所述随动轴5.5相对转动轴3.2偏心设置,所述随动轴5.5一端设置在引导槽5.3内,所述安装板2线性滑动时,带动所述随动轴5.5沿引导槽5.3移动以使所述转接件5.4带动取料组件3相对安装板2转动。所述随动轴5.5与所述转接件5.4转动连接以降低随动轴5.5与引导槽5.3侧壁之间的摩擦。

44.上述技术方案中,当安装板2线性移动时,随动轴5.5在引导槽5.3内移动,以使转接件5.4在一端随着随动轴5.5移动过程中,以转动轴3.2为旋转点进行旋动,而转接件5.4与转动轴3.2固定,转接件5.4在旋转时,会带动转动轴3.2旋转,进而使取料组件3发生旋转,达到对取料组件3上的旋转换向。

45.如图5所示,所述引导槽5.3包括上直槽5.3.1、连接槽5.3.2和下直槽5.3.3,连接槽5.3.2用于使随动轴5.5在连接槽5.3.2内滑动时产生横向移动,以带动转接件5.4和转动

轴3.2绕转动轴3.2的轴线转动,下直槽5.3.3的上端与引导槽5.3的下端连通,所述下直槽5.3.3的长度方向与安装板2的线性滑动方向平行,且所述下直槽5.3.3的长度大于随动轴5.5的外径。上直槽5.3.1的下端与引导槽5.3的上端连通,所述上直槽5.3.1的长度方向与安装板2的线性滑动方向平行,且所述下直槽5.3.3的长度大于随动轴5.5的外径。

46.上述技术方案中,当安装板2线性移动时,所述连接槽5.3.2可以使取料组件3相对安装板2转动,当随动轴5.5移动到下直槽5.3.3内时,由于所述下直槽5.3.3的长度方向与安装板2的线性滑动方向平行,随动轴5.5与转动轴3.2之间的距离不变,随动轴5.5在下直槽5.3.3移动时,取料组件3保持稳定不再转动,取料组件3可以沿直线靠近带抓取的物料。当取料组件3抓取物料后,线性致动器4驱动安装板2上升,由于随动轴5.5处于下直槽5.3.3内,在安装板2上升的初始阶段,取料组件3仅随安装板2一起上升,而不会发生转动,避免取料组件3为远离放置物料的托盘就开始转动,使物料与托盘碰撞导致物料和损坏,当随动轴5.5随安装板2一起上升并到达连接槽5.3.2位置时,安装板2继续上升,随动轴5.5在连接槽5.3.2内滑动时产生横向移动,以带动转接件5.4和转动轴3.2绕转动轴3.2的轴线转动,并使取料组件3相对安装板2转动,实现时取料组件3的上升并旋转的功能。由于所述上直槽5.3.1的长度方向与安装板2的线性滑动方向平行,随动轴5.5与转动轴3.2之间的距离不变,随动轴5.5在上直槽5.3.1移动时,取料组件3保持稳定不再转动,沿直线远离带抓取的物料,在抓取物料的末端时刻,取料组件3不发生转动,保持稳定。

47.实施例3:

48.如图6和图7所示,在实施例1的基础上,所述配合部5.1包括设在所述固定板1上的齿板5.6,所述活动部5.2包括与取料组件3相对安装板2转动的轴线连接的齿轮5.7,齿轮5.7与齿板5.6啮合,所述安装板2线性运动时带动齿轮5.7在齿板5.6上转动,以带动取料组件3相对安装板2转动。通过在取料组件3上设置齿轮5.7,而在固定板1上设置齿板5.6,利用齿轮5.7与齿板5.6的啮合,直接驱动取料组件3旋转,进而改变连杆端部的取料组件3位置的调节。

49.在一个实施例中,如图6所示,所述固定板1上开设有直通槽5.8,所述齿板5.6固定在所述直通槽5.8的内侧壁上,所述齿轮5.7延伸至所述直通槽5.8内与所述齿板5.6形成滑动啮合。直通槽5.8便于对齿轮5.7进行隐藏防护,同时减少齿轮5.7占用额外空间。

50.在另一个实施例中,如图7所示,所述齿轮5.7与所述取料组件3可拆连接,所述齿板5.6沿水平方向位置可调的设在固定板1上,以使所述齿板5.6与齿轮5.7啮合。齿板5.6位置可调的设在固定板1上,便于与不同直径的齿轮5.7进行贴合,当齿板5.6长度一定,当齿轮5.7直径越大时,齿轮5.7沿齿板5.6滚动时带动连杆转动的角度越小,进而通过改变不同直径的齿轮5.7,达到对取料组件3旋转角度的调节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1