一种可逆自动调心托辊的制作方法

1.本实用新型属于调心托辊技术领域,特别涉及一种可逆自动调心托辊。

背景技术:

2.可逆自动调心托辊用于正反转带式输送机载荷支承可自动调整输送带跑偏,调心托辊的作用是避免输送带跑偏,调心托辊其支持架有垂直的转轴,当皮带跑向左边或碰到左边的导向辊轴时,支持架不平衡而绕垂直轴偏转,于是托辊圆周速度的横向分速度使耐热输送带等产品往右边移动,因而实现自动找中心的作用。

3.现有的可逆自动调心托辊在使用过程中,支架的安装位置一般都是固定死的,不能进行上下调节,而且托辊也不能对其进行调节,从而降低了实用性。

技术实现要素:

4.本实用新型的目的是提供一种可逆自动调心托辊,其优点是支架可以进行上下调节,同时也可以对托辊进行调节。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的,一种可逆自动调心托辊,包括固定支架,所述固定支架的外围套接有套管,所述套管的数量为两个且与固定支架滑动连接,两个套管之间焊接有加固杆,所述加固杆的数量为两个,两个套管之间焊接有支撑板,所述支撑板的顶部焊接有固定盘,所述固定盘的正上方设置有调节支架,所述调节支架的底部设置有与固定盘轴承连接的转动轴,所述调节支架的顶部设置有调节机构,所述固定支架的两端设置有安装机构。

6.采用上述技术方案,通过设置固定支架、套管、加固杆、支撑板、固定盘、调节支架、转动轴、调节机构和安装机构,套管带动支撑板在固定支架上左右移动,从而可以带动调节支架进行左右移动,输送带在工作过程中如果发生左右移动,由于转动轴与固定盘轴承连接,从而会带动调节支架进行转动,可以实现自动找中心的作用,通过设置调节机构,能够对托辊进行调节,从而便于托辊与输送带紧密贴合,通过设置安装机构,能够便于固定支架进行上下调节。

7.本实用新型进一步设置为:所述调节机构包括第一固定板、第一托辊、第二固定板、螺纹柱、锁紧螺母、u形块和第二托辊,所述第一固定板的底部焊接于调节支架的顶部,所述第一固定板的数量为两个,所述第一托辊设置于两个第一固定板之间,所述第一托辊的两端分别与两个第一固定板转动连接,所述第一固定板的底部焊接与调节支架的顶部,所述第一固定板的数量为两个,所述螺纹柱螺纹连接于调节支架的顶部,所述螺纹柱的数量为两个且均贯穿调节支架,所述锁紧螺母螺纹连接于螺纹柱的外围,所述锁紧螺母的数量为两个,两个锁紧螺母分别位于调节支架的顶部和底部,所述u形块的顶部焊接与螺纹柱的顶部,所述第二托辊设置于第二固定板与u形块之间,所述第二托辊的两端分别与第二固定板与u形块转动连接。

8.采用上述技术方案,通过设置第一固定板、第一托辊、第二固定板、螺纹柱、锁紧螺

母、u形块和第二托辊,通过两个锁紧螺母与螺纹柱螺纹连接,从而可以调节螺纹柱和u形块在调节支架上的位置,由于第一托辊的两端分别与第二固定板和u形块转动连接,螺纹柱在调节支架上的位置可以调节第二托辊的位置,达到了便于第二托辊与输送带紧密贴合的效果。

9.本实用新型进一步设置为:所述安装机构包括安装架、第一调节孔、安装孔、第一固定螺栓和固定槽,所述安装架分别设置于固定支架的两端,所述第一调节孔开设于安装架的侧壁,所述第一调节孔的数量为八个,且等距均匀分布在安装架的侧壁,所述安装孔分别开设于固定支架的两端,所述安装孔的数量为两个,所述第一固定螺栓栓接与安装孔与第一调节孔的内部,所述固定槽开设于安装架的顶部,所述固定槽的数量为两个。

10.采用上述技术方案,通过设置安装架、第一调节孔、安装孔、第一固定螺栓和固定槽,先将安装架通过螺钉安装在指定的安装位置,然后在将固定支架两端上的安装孔与第一调节孔的位置相对应,在通过第一固定螺栓,可以将固定支架与安装架进行连接固定,通过安装孔与不同位置的第一调节孔相对应,达到了便于固定支架进行上下调节的效果。

11.本实用新型进一步设置为:所述套管的侧壁开设有两个固定孔,两个固定孔均贯穿套管,所述固定支架的侧壁开设有多个第二调节孔,多个第二调节孔均贯穿固定支架,所述固定孔与第二调节孔的内部栓接有第二固定螺栓。

12.采用上述技术方案,通过设置固定孔、第二调节孔和第二固定螺栓,套管在固定支架上左右移动,移动到所需要的位置时,将固定孔与对应位置的第二调节孔对齐,在通过第二固定螺栓将套管与固定支架连接固定,安装孔与不同位置的第二调节孔相对应,从而可以使套管在固定支架上不同的位置被固定。

13.本实用新型进一步设置为:所述调节支架的底部焊接有两个限位杆,所述支撑板的顶部开设有与限位杆转动连接的限位槽。

14.采用上述技术方案,通过设置限位杆和限位槽,调节支架通过转动轴在固定盘内转动时,限位杆会沿着限位槽轨迹进行转动,达到了对调节支架转动过程进行限位,避免调节支架转动的角度超出限定角度的效果。

15.本实用新型进一步设置为:所述固定支架的两端均焊接有定位块,所述安装架的侧壁开设有与定位块滑动连接的定位槽。

16.采用上述技术方案,通过设置定位块和定位槽,固定支架与安装架进行连接固定时,固定支架通过两端的定位块沿着安装架侧壁上的定位槽轨迹移动,从而便于安装孔与第一调节孔的位置进行对齐。

17.本实用新型进一步设置为:两个第一托辊的形状尺寸相同,两个第二托辊的形状尺寸相同。

18.采用上述技术方案,通过设置两个形状尺寸相同的第一托辊和两个形状尺寸相同的第二托辊,达到了能够与输送带紧密贴合的效果。

19.综上所述,本实用新型具有以下有益效果:

20.通过设置固定支架、套管、加固杆、支撑板、固定盘、调节支架、转动轴、调节机构和安装机构,套管带动支撑板在固定支架上左右移动,从而可以带动调节支架进行左右移动,输送带在工作过程中如果发生左右移动,由于转动轴与固定盘轴承连接,从而会带动调节支架进行转动,可以实现自动找中心的作用,通过设置调节机构,能够对托辊进行调节,从

而便于托辊与输送带紧密贴合,通过设置安装机构,能够便于固定支架进行上下调节。

附图说明

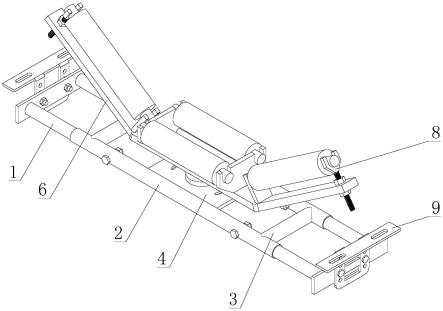

21.图1是本实用新型的整体结构示意图;

22.图2是本实用新型中调节机构的结构示意图;

23.图3是本实用新型中安装机构的结构示意图;

24.图4是本实用新型中固定孔、第二调节孔和第二固定螺栓的结构示意图;

25.图5是本实用新型中固定盘、转动轴、限位杆和限位槽的结构示意图;

26.图6是本实用新型中定位块和定位槽的结构示意图。

27.图中,1、固定支架;2、套管;3、加固杆;4、支撑板;5、固定盘;6、调节支架;7、转动轴;8、调节机构;801、第一固定板;802、第一托辊;803、第二固定板;804、螺纹柱;805、锁紧螺母;806、u形块;807、第二托辊;9、安装机构;901、安装架;902、第一调节孔;903、安装孔;904、第一固定螺栓;905、固定槽;10、固定孔;11、第二调节孔;12、第二固定螺栓;13、限位杆;14、限位槽;15、定位块;16、定位槽。

具体实施方式

28.以下结合附图对本实用新型作进一步详细说明。

29.实施例:

30.请参阅图1-6,本实用新型提供技术方案:一种可逆自动调心托辊,包括固定支架1,固定支架1的外围套接有套管2,套管2的数量为两个且与固定支架1滑动连接,两个套管2之间焊接有加固杆3,加固杆3的数量为两个,两个套管2之间焊接有支撑板4,支撑板4的顶部焊接有固定盘5,固定盘5的正上方设置有调节支架6,调节支架6的底部设置有与固定盘5轴承连接的转动轴7,调节支架6的顶部设置有调节机构8,固定支架1的两端设置有安装机构9,通过设置固定支架1、套管2、加固杆3、支撑板4、固定盘5、调节支架6、转动轴7、调节机构8和安装机构9,套管2带动支撑板4在固定支架1上左右移动,从而可以带动调节支架6进行左右移动,输送带在工作过程中如果发生左右移动,由于转动轴7与固定盘5轴承连接,从而会带动调节支架6进行转动,可以实现自动找中心的作用,通过设置调节机构8,能够对托辊进行调节,从而便于托辊与输送带紧密贴合,通过设置安装机构9,能够便于固定支架1进行上下调节。

31.参考图2,调节机构8包括第一固定板801、第一托辊802、第二固定板803、螺纹柱804、锁紧螺母805、u形块806和第二托辊807,第一固定板801的底部焊接于调节支架6的顶部,第一固定板801的数量为两个,第一托辊802设置于两个第一固定板801之间,第一托辊802的两端分别与两个第一固定板801转动连接,第一固定板801的底部焊接与调节支架6的顶部,第一固定板801的数量为两个,螺纹柱804螺纹连接于调节支架6的顶部,螺纹柱804的数量为两个且均贯穿调节支架6,锁紧螺母805螺纹连接于螺纹柱804的外围,锁紧螺母805的数量为两个,两个锁紧螺母805分别位于调节支架6的顶部和底部,u形块806的顶部焊接与螺纹柱804的顶部,第二托辊807设置于第二固定板803与u形块806之间,第二托辊807的两端分别与第二固定板803与u形块806转动连接,通过设置第一固定板801、第一托辊802、第二固定板803、螺纹柱804、锁紧螺母805、u形块806和第二托辊807,通过两个锁紧螺母805

与螺纹柱804螺纹连接,从而可以调节螺纹柱804和u形块806在调节支架6上的位置,由于第一托辊802的两端分别与第二固定板803和u形块806转动连接,螺纹柱804在调节支架6上的位置可以调节第二托辊807的位置,达到了便于第二托辊807与输送带紧密贴合的效果。

32.参考图3,安装机构9包括安装架901、第一调节孔902、安装孔903、第一固定螺栓904和固定槽905,安装架901分别设置于固定支架1的两端,第一调节孔902开设于安装架901的侧壁,第一调节孔902的数量为八个,且等距均匀分布在安装架901的侧壁,安装孔903分别开设于固定支架1的两端,安装孔903的数量为两个,第一固定螺栓904栓接与安装孔903与第一调节孔902的内部,固定槽905开设于安装架901的顶部,固定槽905的数量为两个,通过设置安装架901、第一调节孔902、安装孔903、第一固定螺栓904和固定槽905,先将安装架901通过螺钉安装在指定的安装位置,然后在将固定支架1两端上的安装孔903与第一调节孔902的位置相对应,在通过第一固定螺栓904,可以将固定支架1与安装架901进行连接固定,通过安装孔903与不同位置的第一调节孔902相对应,达到了便于固定支架1进行上下调节的效果。

33.参考图4,套管2的侧壁开设有两个固定孔10,两个固定孔10均贯穿套管2,固定支架1的侧壁开设有多个第二调节孔11,多个第二调节孔11均贯穿固定支架1,固定孔10与第二调节孔11的内部栓接有第二固定螺栓12,通过设置固定孔10、第二调节孔11和第二固定螺栓12,套管2在固定支架1上左右移动,移动到所需要的位置时,将固定孔10与对应位置的第二调节孔11对齐,在通过第二固定螺栓12将套管2与固定支架1连接固定,安装孔903与不同位置的第二调节孔11相对应,从而可以使套管2在固定支架1上不同的位置被固定。

34.参考图5,调节支架6的底部焊接有两个限位杆13,支撑板4的顶部开设有与限位杆13转动连接的限位槽14,通过设置限位杆13和限位槽14,调节支架6通过转动轴7在固定盘5内转动时,限位杆13会沿着限位槽14轨迹进行转动,达到了对调节支架6转动过程进行限位,避免调节支架6转动的角度超出限定角度的效果。

35.参考图6,固定支架1的两端均焊接有定位块15,安装架901的侧壁开设有与定位块15滑动连接的定位槽16,通过设置定位块15和定位槽16,固定支架1与安装架901进行连接固定时,固定支架1通过两端的定位块15沿着安装架901侧壁上的定位槽16轨迹移动,从而便于安装孔903与第一调节孔902的位置进行对齐。

36.参考图1,两个第一托辊802的形状尺寸相同,两个第二托辊807的形状尺寸相同,通过设置两个形状尺寸相同的第一托辊802和两个形状尺寸相同的第二托辊807,达到了能够与输送带紧密贴合的效果。

37.使用过程简述:先将安装架901通过螺钉安装在指定的安装位置,然后在将固定支架1两端上的安装孔903与第一调节孔902的位置相对应,在通过第一固定螺栓904,可以将固定支架1与安装架901进行连接固定,通过安装孔903与不同位置的第一调节孔902相对应,达到了便于固定支架1进行上下调节的效果,通过两个锁紧螺母805与螺纹柱804螺纹连接,从而可以调节螺纹柱804和u形块806在调节支架6上的位置,由于第一托辊802的两端分别与第二固定板803和u形块806转动连接,螺纹柱804在调节支架6上的位置可以调节第二托辊807的位置,达到了便于第二托辊807与输送带紧密贴合的效果,输送带在工作过程中如果发生左右移动,由于转动轴7与固定盘5轴承连接,从而会带动调节支架6进行转动,同时限位杆13会沿着限位槽14轨迹进行转动,达到了对调节支架6转动过程进行限位,避免调

节支架6转动的角度超出限定角度的效果,可以实现自动找中心的作用。

38.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1