锂电池电芯下料机构的制作方法

本技术涉及锂电池生产设备,具体为锂电池电芯下料机构。

背景技术:

1、锂电池是一种以锂金属或锂合金为负极材料,使用非水电解质溶液的一次电池。目前,消费类锂离子电池主要分为圆形软包和方形软包两大类;其中,方形软包电池需要方形电芯,而方形电芯因规格不同分为圆形卷绕机制作后压扁、方形卷绕机制作两种方式。因方形卷绕机张力控制难,生产速度慢,而圆形卷绕机张力控制简单,生产速度快,因此业界多采用圆形卷绕机制作后压扁的方法来制作方形电芯。

2、但是,传统上电芯压扁工序的生产效率比较低下,没有自动化的电芯压扁设备;基本上都是采用单工位的压扁设备,由人工将需要压扁的电芯装盘后置于压扁设备处进行压扁,然后人工取走,导致生产效率低下。由于现有电芯压扁设备生产效率低下,适应不了圆形卷绕机的生产效率,经常需要暂停圆形卷绕机的生产来减少压扁工序前的物料堆积。另外,为了提高产能,往往需要增设多台电芯压扁设备来应对卷绕机的生产速度,增加了投资金额和人力介入,增加了生产成本。更谈不上现有的电芯压扁设备与圆形卷绕机进行配合实现方形电芯的自动化生产。

3、随着科学技术水平的进步,目前在锂电池生产加工时,实现了电池下料和压扁工序的有机结合。实际操作时,在动力电池完成卷绕工序后,由卷针两侧的撑杆同时插入卷针两侧的槽口内,将卷针退回后,以完成下料工序;两根撑杆分别往两边运动,从而把电芯从圆形状态变为椭圆形;再由电芯转移机构转移至预压工位,预压工位的预压机构先对电池进行夹持,退出撑杆后继续完成对电池的压扁工序。但是,下料装置的撑杆为悬臂状态,撑杆向两侧运动的过程中,在撑杆长度方向上存在电芯受力不均的现象,随着电芯幅宽变大愈发严重,进而导致电芯内部靠近悬臂点位置破损,而远离悬臂点的位置存在拉伸不到位的状况;同时还会造成撑杆的损坏问题。

技术实现思路

1、本实用新型的目的在于提供锂电池电芯下料机构,用于解决现有技术中锂电池电芯下料机构存在对电芯撑开不充分以及易造成撑杆损伤的问题。

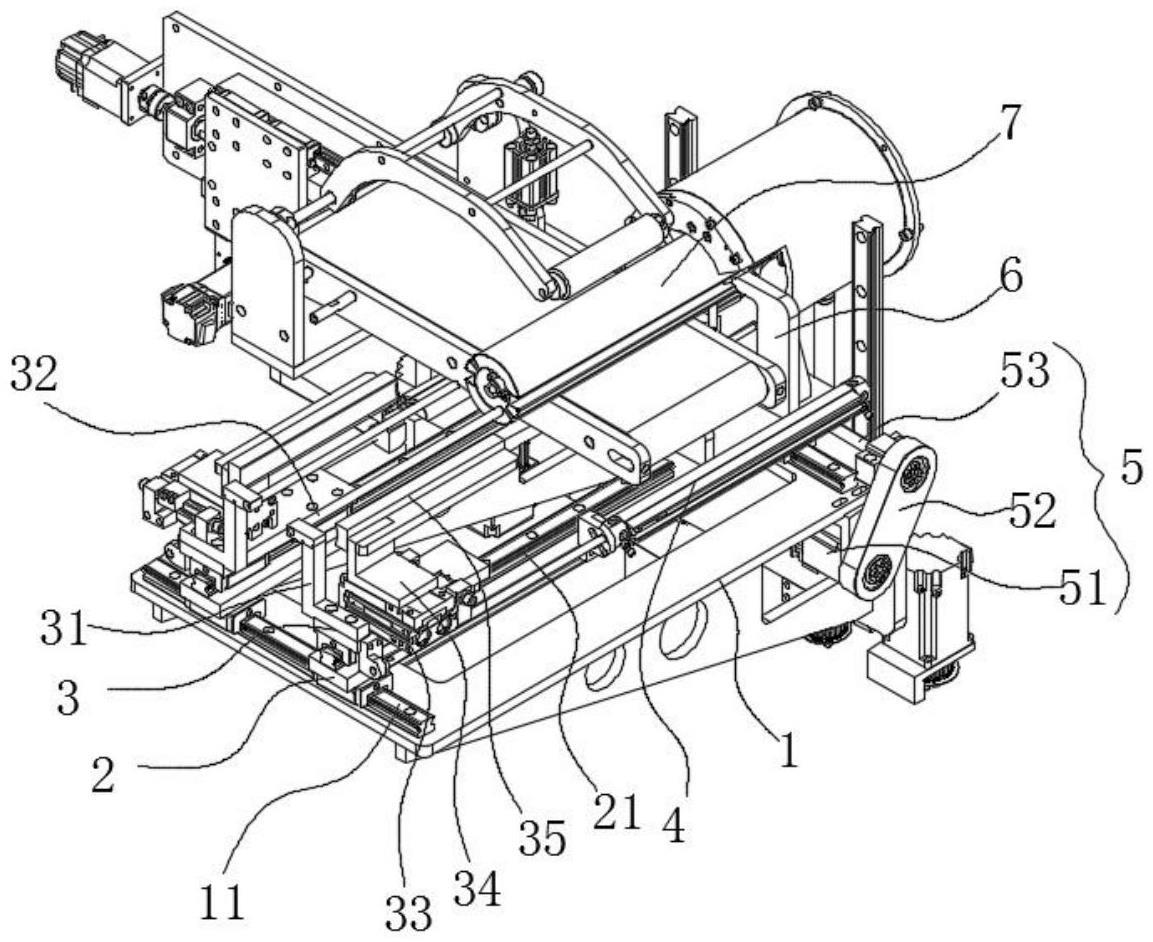

2、为实现上述目的,本实用新型提供如下技术方案:锂电池电芯下料机构,包括平台、卷针和撑杆,卷针设有纵向移动机构,卷针外周壁两侧对应于撑杆的位置分别沿轴向设有条形槽口,所述撑杆的外侧分别设有夹紧机构,横移基座成对设置且分别沿横向滑动卡接于平台顶面中心的两侧;纵移基座成对设置且分别沿纵向滑动卡接于对应的横移基座顶面的前部;伸入气缸用于推拉纵移基座沿横移基座的顶面前后移动;开合驱动部用于驱动两个横移基座同步相向或同步背向移动;杆端支撑体包括成对设置且分别固定于横移基座顶面后端的倒l形基板以及设于倒l形基板正面里端的定位锥头;卷针位于平台中部后端的正上方,纵移基座顶面的内侧分别固定有杆支撑架,撑杆的前端分别垂直固定连接于杆支撑架顶端的背面,定位锥头与撑杆的后端面插接匹配。

3、优选的,平台顶面靠近前后端的位置分别沿横向固定有横向滑轨,横移基座底部的前后端分别对应与横向滑轨滑动卡接。

4、优选的,横移基座为纵向板体结构,且横移基座顶面的前部沿其轴向固定有纵向滑轨,纵移基座的底部分别与纵向滑轨对应滑动卡接。

5、优选的,纵移基座顶面固定有夹紧气缸,夹紧气缸的活塞杆固定有支撑角板,支撑角板顶端对应于撑杆外侧的位置沿平行于撑杆的方向固定有弧面夹板。

6、优选的,开合驱动部包括固定于平台下方的伺服电机、传动连接于伺服电机动力输出轴的传动箱体以及传动连接于传动箱体动力输出轴的丝杆,丝杆位于平台后端的上方且沿平行于横向滑轨的方向延伸,丝杆中心两侧的外螺纹旋向互为相反,横移基座的后端分别对应螺纹套接于丝杆的两端。

7、优选的,平台顶面后端的两侧分别固定有与丝杆两端转动套接匹配的支座。

8、优选的,传动箱体内传动机构的传动形式为齿轮组传动、带传动、链传动中的一种。

9、与现有技术相比,本实用新型的有益效果是:

10、本实用新型涉及的锂电池电芯下料机构进行下料时,撑杆插入卷针两侧的条形槽口后,插杆的后端与杆端支撑体的定位锥头插接,卷针后退后,撑杆向两侧方向撑开电芯时,杆端支撑体和撑杆分别随横移基座同步移动,使得撑杆能够对电芯进行充分且均匀的撑开,而且撑杆由单端支撑受力改为两端同时支撑受力,因此达到避免撑杆易损坏的效果。

技术特征:

1.锂电池电芯下料机构,包括平台(1)、卷针(7)和撑杆(32),卷针(7)设有纵向移动机构,卷针(7)外周壁两侧对应于撑杆(32)的位置分别沿轴向设有条形槽口,所述撑杆(32)的外侧分别设有夹紧机构,其特征在于,还包括:

2.根据权利要求1所述的锂电池电芯下料机构,其特征在于:平台(1)顶面靠近前后端的位置分别沿横向固定有横向滑轨(11),横移基座(2)底部的前后端分别对应与横向滑轨(11)滑动卡接。

3.根据权利要求1所述的锂电池电芯下料机构,其特征在于:横移基座(2)为纵向板体结构,且横移基座(2)顶面的前部沿其轴向固定有纵向滑轨(21),纵移基座(3)的底部分别与纵向滑轨(21)对应滑动卡接。

4.根据权利要求1所述的锂电池电芯下料机构,其特征在于:纵移基座(3) 顶面固定有夹紧气缸(33),夹紧气缸(33)的活塞杆固定有支撑角板(34),支撑角板(34)顶端对应于撑杆(32)外侧的位置沿平行于撑杆(32)的方向固定有弧面夹板(35)。

5.根据权利要求2所述的锂电池电芯下料机构,其特征在于:开合驱动部(5)包括固定于平台(1)下方的伺服电机(51)、传动连接于伺服电机(51)动力输出轴的传动箱体(52)以及传动连接于传动箱体(52)动力输出轴的丝杆(53),丝杆(53)位于平台(1)后端的上方且沿平行于横向滑轨(11)的方向延伸,丝杆(53)中心两侧的外螺纹旋向互为相反,横移基座(2)的后端分别对应螺纹套接于丝杆(53)的两端。

6.根据权利要求5所述的锂电池电芯下料机构,其特征在于:平台(1)顶面后端的两侧分别固定有与丝杆(53)两端转动套接匹配的支座。

7.根据权利要求5所述的锂电池电芯下料机构,其特征在于:传动箱体(52)内传动机构的传动形式为齿轮组传动、带传动、链传动中的一种。

技术总结

本技术涉及锂电池生产设备技术领域,具体公开了锂电池电芯下料机构,横移基座成对设置且分别沿横向滑动卡接于平台顶面中心的两侧;纵移基座成对设置且分别沿纵向滑动卡接于横移基座顶面的前部;伸入气缸用于推拉纵移基座沿横移基座顶面前后移动;开合驱动部用于驱动两个横移基座同步相向或同步背向移动;杆端支撑体包括成对设置且分别固定于横移基座顶面后端的倒L形基板以及设于倒L形基板正面的定位锥头;卷针位于平台中部后端正上方,纵移基座顶面内侧分别固定有杆支撑架,撑杆的前端分别垂直固定连接于杆支撑架顶端背面,定位锥头与撑杆的后端面插接匹配;解决了锂电池电芯下料机构存在对电芯撑开不充分以及易造成撑杆损伤的问题。

技术研发人员:程继国,马家凯,孙宗伟,轩宇涵

受保护的技术使用者:青岛奥博智能科技有限公司

技术研发日:20221026

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!