运输箱的制作方法

1.本实用新型涉及物料运输技术领域,具体而言,涉及一种运输箱。

背景技术:

2.目前,在运输也液态货物或者颗粒状或粉末状货物的时候,通常将物料首先灌装在运输袋内,之后将运输袋放置在运输箱内进行运输。

3.在运输箱存储或在不使用状态下运输时,为了存储或运输方便,通常将运输箱折叠起来进行存储或运输。

4.但是,现有的可折叠的运输箱,相邻的两个板体之间通常利用插销连接或者铰接,以实现围合成箱体或展开折叠,这样就导致了在运输箱使用过程中,各个板体之间连接不稳定,当所运输的物料压力增大时,箱体内的高压会导致侧板变形或两个侧板之间分离,造成物料泄漏,甚至造成安全隐患。

技术实现要素:

5.本实用新型的主要目的在于提供一种运输箱,以解决现有技术中的运输箱的侧板之间连接稳定性较差的问题。

6.为了实现上述目的,本实用新型提供了一种运输箱,包括:底座;多个侧板,设置在底座上,多个侧板沿底座的周向方向依次设置,各个侧板相对于底座可翻转地设置,多个侧板具有打开位置和折叠位置;多个侧板包括相邻设置的第一侧板和第二侧板,第一侧板包括与第二侧板相对的第一配合端面,第二侧板包括与第一侧板相对的第二配合端面;连接组件,连接组件包括第一连接部和第二连接部,第一连接部设置在第一配合端面上,第二连接部设置在第二配合端面上,通过第一连接部与第二连接部卡接,使多个侧板处于打开位置。

7.进一步地,第二连接部由第二配合端面朝向靠近第一侧板的方向延伸,第一连接部包括:连接本体,设置在第一配合端面上,连接本体上设置有卡合槽,第二连接部的至少部分卡接至卡合槽内并与卡合槽过盈配合。

8.进一步地,连接本体上设置有相互连接的第一槽口和第二槽口,第一槽口朝向运输箱的内侧,第二槽口朝向第二侧板的第一配合端面;第一槽口和第二槽口均与卡合槽连通;第二连接部通过第一槽口和第二槽口后与卡合槽卡接。

9.进一步地,第一槽口沿连接本体的长度方向延伸,第二槽口沿连接本体的宽度方向延伸;第二连接部包括:第一杆体,设置在第二侧板上,第一杆体由第二配合端面朝向靠近第一侧板的方向延伸;第二杆体,设置在第一杆体的端部,第二杆体的延伸方向与第一杆体之间具有预定夹角,第二杆体通过第一槽口卡合至卡合槽内,第二杆体的至少部分与第二槽口卡接。

10.进一步地,连接本体上设置有多个卡合槽,多个卡合槽沿连接本体的长度方向间隔设置;第二连接部为多个,多个第二连接部与多个卡合槽一一对应地设置。

11.进一步地,第一连接部为多个,多个第一连接部沿第一侧板的高度方向间隔设置,以在相邻的两个第一连接部之间形成填充间隔;第二连接部为多个,多个第二连接部与多个第一连接部一一对应地设置,运输箱还包括:填充块,设置在第二侧板上并位于相邻的两个第二连接部之间,填充块的至少部分位于填充间隔内并与两个第一连接部过盈配合。

12.进一步地,第一连接部包括连接本体,连接本体上设置有卡合槽;第二连接部包括第一杆体和第二杆体,第一杆体穿设在第二侧板内,第一杆体的两端均设置有第二杆体,第二杆体与第一杆体之间具有预定夹角,第一杆体和第二杆体为一体成型。

13.进一步地,底座为矩形,第一侧板为两个,两个第一侧板相对设置;第二侧板为两个,两个第二侧板相对设置;第一侧板的两侧分别设置有第一连接部,第二侧板的两侧分别设置有第二连接部,以在两个第一侧板、两个第二侧板和底座之间围成用于容纳物料的容纳空间。

14.进一步地,底座具有承载端面;第二侧板的底面至承载端面的最大距离为l1,第一侧板的底面至承载端面的最小距离为l2;l2>l1。

15.进一步地,侧板包括:侧板本体;多个侧板立柱,设置在侧板本体上,多个侧板立柱沿侧板本体的周向方向依次连接;连接组件设置在侧板立柱上。

16.进一步地,多个侧板立柱包括:第一立柱,连接组件设置在第一立柱上,第一立柱上设置有插口部;第二立柱,第二立柱的延伸方向与第一立柱的延伸方向相互垂直,第二立柱上设置有伸出支架,伸出支架的至少部分插设在插口部内;伸出支架与第二立柱为一体结构。

17.进一步地,插口部包括插槽,插槽的延伸方向与第一立柱的延伸方向相垂直;伸出支架插接至插槽内。

18.进一步地,第一立柱为筒状,插口部包括插设开口,插设开口设置在第一立柱上并与第一立柱的筒腔连通;伸出支架通过插设开口插入至第一立柱内,伸出支架具有与第一立柱的内壁面贴合的接触端面,接触端面的延伸方向与第一立柱的内壁面相适配。

19.进一步地,插设开口为多个,多个插设开口沿第一立柱的长度方向间隔设置;伸出支架为多个,多个伸出支架与多个插设开口一一对应地设置;其中,多个伸出支架包括位于第二立柱顶部的顶端支架,顶端支架与第一立柱的顶部开口之间具有预定距离,以在第一立柱的筒体与伸出支架之间形成焊接区。

20.进一步地,运输箱还包括:内衬本体,设置在侧板本体的板面上,内衬本体朝向运输箱的容纳空间,侧板立柱位于内衬本体远离容纳空间的一侧。

21.应用本实用新型的技术方案,运输箱包括底座、多个侧板和连接组件,多个侧板设置在底座上,多个侧板沿底座的周向方向依次设置,各个侧板相对于底座4可翻转地设置,多个侧板具有打开位置和折叠位置;多个侧板包括相邻设置的第一侧板和第二侧板,第一侧板包括与第二侧板相对的第一配合端面,第二侧板包括与第一侧板相对的第二配合端面;连接组件包括第一连接部和第二连接部,第一连接部设置在第一配合端面上,第二连接部设置在第二配合端面上,通过第一连接部与第二连接部卡接,使多个侧板处于打开位置。这样将第一连接部设置在第一配合端面上,将第二连接部设置在第二配合端面上,能够减小多个侧板处于打开位置时,相邻的第一侧板和第二侧板之间能够紧密贴合,进而避免了第一侧板与第二侧板之间的间隙过大而导致承压能力较弱的问题。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

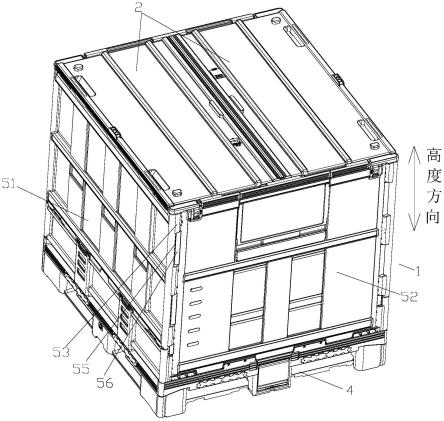

23.图1示出了根据本实用新型的运输箱处于关闭状态的结构示意图;

24.图2示出了根据本实用新型的运输箱处于打开状态的结构示意图;

25.图3示出了根据本实用新型的运输箱的侧板处于打开状态的第一视角的结构示意图;

26.图4示出了根据图3中c部分的放大图;

27.图5示出了根据本实用新型的运输箱的侧板处于打开状态的第二视角的结构示意图;

28.图6示出了根据图5中a部分的放大图。

29.其中,上述附图包括以下附图标记:

30.1、箱体;2、门体;17、内衬本体;

31.4、底座;5、侧板;50、侧板本体;501、侧板立柱;502、第一立柱;503、插口部;5030、插设开口;504、第二立柱;505、伸出支架;5050、顶端支架;506、焊接区;

32.51、第一侧板;510、第一配合端面;

33.52、第二侧板;520、第二配合端面;

34.53、第一连接部;530、连接本体;531、卡合槽;5301、第一槽口;5302、第二槽口;

35.54、第二连接部;541、第一杆体;542、第二杆体;

36.55、填充间隔;56、填充块。

具体实施方式

37.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

38.请参考图1至图6,本实用新型提供了一种运输箱,包括:底座4;多个侧板5,设置在底座4上,多个侧板5沿底座4的周向方向依次设置,各个侧板5相对于底座4可翻转地设置,多个侧板5具有打开位置和折叠位置;多个侧板5包括相邻设置的第一侧板51和第二侧板52,第一侧板51包括与第二侧板52相对的第一配合端面510,第二侧板52包括与第一侧板51相对的第二配合端面520;连接组件,连接组件包括第一连接部53和第二连接部54,第一连接部53设置在第一配合端面510上,第二连接部54设置在第二配合端面520上,通过第一连接部53与第二连接部54卡接,使多个侧板处于打开位置。

39.根据本实用新型提供的运输箱,包括底座4、多个侧板5和连接组件,多个侧板5设置在底座4上,多个侧板5沿底座4的周向方向依次设置,各个侧板5相对于底座4可翻转地设置,多个侧板5具有打开位置和折叠位置;多个侧板5包括相邻设置的第一侧板51和第二侧板52,第一侧板51包括与第二侧板52相对的第一配合端面510,第二侧板52包括与第一侧板51相对的第二配合端面520;连接组件包括第一连接部53和第二连接部54,第一连接部53设置在第一配合端面510上,第二连接部54设置在第二配合端面520上,通过第一连接部53与第二连接部54卡接,使多个侧板处于打开位置。这样将第一连接部53设置在第一配合端面

510上,将第二连接部54设置在第二配合端面520上,能够减小多个侧板处于打开位置时,相邻的第一侧板51和第二侧板52之间能够紧密贴合,进而避免了第一侧板51与第二侧板52之间的间隙过大而导致承压能力较弱的问题。

40.具体地,第二连接部54由第二配合端面520朝向靠近第一侧板51的方向延伸,第一连接部53包括:连接本体530,设置在第一配合端面510上,连接本体530上设置有卡合槽531,第二连接部54的至少部分卡接至卡合槽531内并与卡合槽531过盈配合。通过第二连接部54与卡合槽531之间过盈配合,使第一侧板51和第二侧板52之间连接更加紧密,通过第二连接部54与卡合槽531之间的相互阻挡作用,使第一侧板51和第二侧板52保持在打开位置;当需要将运输箱折叠使,利用人工将第二侧板52朝向运输箱的内侧推动,克服卡合槽531与第二连接部54之间的相互作用力,使第二连接部54由卡合槽531内脱出,以使第二侧板52处于折叠位置,之后移动第一侧板51使第一侧板51处于折叠位置。

41.在具体实施的过程中,如图4所示,连接本体530上设置有相互连接的第一槽口5301和第二槽口5302,第一槽口5301朝向运输箱的内侧,第二槽口5302朝向第二侧板52的第一配合端面;第一槽口5301和第二槽口5302均与卡合槽531连通;第二连接部54通过第一槽口5301和第二槽口5302后与卡合槽531卡接。这样设置能够使侧板5处于打开位置时,利用第二槽口5302对第二连接部54进行避让,使第二侧板52能够完全打开(优选垂直于底座的承载端面的位置),同时第二连接部54通过第一槽口5301能够完全卡合到卡合槽531内。

42.优选地,第一槽口5301沿连接本体530的长度方向延伸,第二槽口5302沿连接本体530的宽度方向延伸;第二连接部54包括:第一杆体541,设置在第二侧板52上,第一杆体541由第二配合端面520朝向靠近第一侧板51的方向延伸;第二杆体542,设置在第一杆体541的端部,第二杆体542的延伸方向与第一杆体541之间具有预定夹角,第二杆体542通过第一槽口5301卡合至卡合槽531内,第二杆体542的至少部分与第二槽口5302卡接。这样设置能够利用第二杆体542增大与卡合槽531的接触面积,从而提高二者之间的卡合强度。

43.在本实用新型提供的实施例中,连接本体530上设置有多个卡合槽531,多个卡合槽531沿连接本体530的长度方向间隔设置;第二连接部54为多个,多个第二连接部54与多个卡合槽531一一对应地设置。通过设置多个卡合槽531与多个第二连接部54相互配合,以提高第一侧板51和第二侧板52之间的连接稳定性以及连接组件的承压性能。

44.如图1所示,在具体实施的过程中,第一连接部53为多个,多个第一连接部53沿第一侧板51的高度方向间隔设置,以在相邻的两个第一连接部53之间形成填充间隔55;第二连接部54为多个,多个第二连接部54与多个第一连接部53一一对应地设置,运输箱还包括:填充块56,设置在第二侧板52上并位于相邻的两个第二连接部54之间,填充块56的至少部分位于填充间隔55内并与两个第一连接部53过盈配合。通过多个第一连接部53沿第一侧板的高度方向间隔设置,以减轻运输箱的重量,利用填充块56填补填充间隔55,避免物料由填充间隔55挤出,其中,第一连接部53为金属材质,填充块56为塑料材质,从而达到减重的目的。

45.在本实用新型提供的实施例中,如图4至图6所示,第一连接部53包括连接本体530,连接本体530上设置有卡合槽531;第二连接部54包括第一杆体541和第二杆体542,第一杆体541穿设在第二侧板52内,第一杆体541的两端均设置有第二杆体542,第二杆体542与第一杆体541之间具有预定夹角,第一杆体541和第二杆体542为一体成型。通过将第一杆

体541和第二杆体542设置为一体结构,从而提高第二连接部54的结构强度,使第二连接部54在受到运输箱内物料挤压的时候不易变形。

46.其中,底座4为矩形,第一侧板51为两个,两个第一侧板51相对设置;第二侧板52为两个,两个第二侧板52相对设置;第一侧板51的两侧分别设置有第一连接部53,第二侧板52的两侧分别设置有第二连接部54,以在两个第一侧板51、两个第二侧板52和底座4之间围成用于容纳物料的容纳空间。

47.为了方便对运输箱进行折叠,底座4具有承载端面;第二侧板52的底面至承载端面的最大距离为l1,第一侧板51的底面至承载端面的最小距离为l2;l2>l1。这样设置是为了当运输箱处于折叠状态时,如果l1和l2相等的话,那么第二侧板52的一端会翘起,不方便对折叠状态的运输箱进行堆叠存储,将l2>l1,当第一侧板51首先折叠之后,第二侧板52会在第一侧板51上保持水平状态,从而方便对处于折叠状态的运输箱堆叠存储。

48.在本技术中,侧板5包括:侧板本体50;多个侧板立柱501,设置在侧板本体50上,多个侧板立柱501沿侧板本体50的周向方向依次连接;连接组件设置在侧板立柱501上。通过侧板立柱501加强侧板本体50的强度。

49.具体地,多个侧板立柱501包括:第一立柱502,连接组件设置在第一立柱502上,第一立柱502上设置有插口部503;第二立柱504,第二立柱504的延伸方向与第一立柱502的延伸方向相互垂直,第二立柱504上设置有伸出支架505,伸出支架505的至少部分插设在插口部503内;伸出支架505与第二立柱504为一体结构。这样能够保证第一立柱502与第二立柱504之间的连接强度,从而提高侧板5的承压能力,利用伸出支架505与插口部503的相互止挡作用,当运输箱内的压强增大时,伸出支架505、第一立柱502和第二立柱504不易弯折,侧板5不易变形。

50.在本实用新型提供的一个实施例中,插口部503包括插槽,插槽的延伸方向与第一立柱502的延伸方向相垂直;伸出支架505插接至插槽内。在本实施例中,伸出支架505与插槽过盈配合,以保证二者连接紧密。

51.在本实用新型提供的另一个实施例中,第一立柱502为筒状,插口部503包括插设开口5030,插设开口5030设置在第一立柱502上并与第一立柱502的筒腔连通;伸出支架505通过插设开口5030插入至第一立柱502内,伸出支架505具有与第一立柱502的内壁面贴合的接触端面,接触端面的延伸方向与第一立柱502的内壁面相适配。将第一立柱502设置为筒状,以减轻运输箱的重量。

52.插设开口5030为多个,多个插设开口5030沿第一立柱502的长度方向间隔设置;伸出支架505为多个,多个伸出支架505与多个插设开口5030一一对应地设置;其中,多个伸出支架505包括位于第二立柱504顶部的顶端支架5050,顶端支架5050与第一立柱502的顶部开口之间具有预定距离,以在第一立柱502的筒体与伸出支架505之间形成焊接区506。其中,预留出的焊接区506采用满焊工艺,以使第二立柱504与顶端支架5050连接稳定。

53.在具体实施时,运输箱还包括:内衬本体17,设置在侧板本体50的板面上,内衬本体17朝向运输箱的容纳空间,侧板立柱501位于内衬本体17远离容纳空间的一侧。这样设置避免了运输箱内的物料运输袋与连接组件接触,进而造成的运输袋某一位置受到挤压容易破损的问题,同时避免了运输袋在流体物料的流动下挤入到第一侧板51与第二侧板52之间的缝隙中。

54.在具体使用过程中,运输箱还包括门体2,门体2可移动的设置在多个侧板5的顶部,多个侧板5、底座4和门体2共同围成箱体1,当门体2打开时,取放物料,门体2与第一侧板51或第二侧板52连接,通过第一侧板51或第二侧板52带动门体2折叠,多个侧板5均与底座4铰接,通过转动侧板5的方式实现侧板5打开或折叠,操作简单且方便。

55.从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:

56.根据本实用新型提供的运输箱,包括底座4、多个侧板5和连接组件,多个侧板5设置在底座4上,多个侧板5沿底座4的周向方向依次设置,各个侧板5相对于底座4可翻转地设置,多个侧板5具有打开位置和折叠位置;多个侧板5包括相邻设置的第一侧板51和第二侧板52,第一侧板51包括与第二侧板52相对的第一配合端面510,第二侧板52包括与第一侧板51相对的第二配合端面520;连接组件包括第一连接部53和第二连接部54,第一连接部53设置在第一配合端面510上,第二连接部54设置在第二配合端面520上,通过第一连接部53与第二连接部54卡接,使多个侧板处于打开位置。这样将第一连接部53设置在第一配合端面510上,将第二连接部54设置在第二配合端面520上,能够减小多个侧板处于打开位置时,相邻的第一侧板51和第二侧板52之间能够紧密贴合,进而避免了第一侧板51与第二侧板52之间的间隙过大而导致承压能力较弱的问题。

57.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1