电池壳清洗上料装置的制作方法

1.本实用新型涉及到动力电池铝壳生产技术领域,具体涉及一种电池壳清洗上料装置。

背景技术:

2.动力电池铝壳在冲压生产过程中,铝壳表面具有大量拉伸油及其他残留痕迹,需要清洗彻底,否则会影响电池的品质,电池铝壳的表面清洗工作十分重要。

3.目前,现有技术中通常将电池铝壳装在清洗篮内由机械臂送入超声波清洗设备中进行清洗,电池壳清洗上料时,是将清洗篮竖直放置在操作平台上后将电池壳装在清洗篮内。然而,上述方式存在上料效率低的缺陷。

技术实现要素:

4.针对现有技术的不足,本实用新型的目的是提供一种电池壳清洗上料装置,将清洗篮倾斜放置,并可对清洗篮与电池壳进行限位,可有效提高上料效率。

5.为达到上述目的,本实用新型采用的技术方案如下:

6.一种电池壳清洗上料装置,其关键在于:包括上料小车与清洗篮,所述上料小车的顶部倾斜设置,在所述上料小车的较低一侧固定有限位挡板,在所述上料小车的顶部还并排固定有若干限位支撑条,在所述限位支撑条的两端分别形成有限位槽,所示清洗篮限位于所述限位槽内且其底部支撑在所述限位挡板上,在两侧的限位槽之间形成有多个与电池壳产品相适应的定位槽;

7.所述清洗篮包括框体,在该框体的一侧设置有若干第一固定销组,在所述框体的另一侧卡接有盖板,所述盖板上设置有若干与第一固定销组一一对应的第二固定销组,该第二固定销组与所述第一固定销组一一配合以实现每个电池壳产品的固定。

8.进一步的,所述上料小车包括上料架以及固定在上料架底部的多个移动轮。

9.进一步的,所述上料架包括底框,在所述底框的一侧固定有两根第一支撑柱,在两根所述第一支撑柱的上方连接固定所述限位挡板,在所述底框的另一侧固定有两根第二支撑柱,所述第一支撑柱的高度小于所述第二支撑柱,在所述第一支撑柱与第二支撑柱的之间连接有支撑杆,在两根支撑杆之间连接固定所述限位支撑条。

10.进一步的,在所述支撑杆的外侧设置有档条。

11.进一步的,所述框体呈u字形,在所述框体的底部设置所述第一固定销组,在所述框体顶部的两侧分别开设一个卡槽,所述盖板的两端卡设于所述卡槽内。

12.进一步的,所述框体由左侧框架、底部框架以及右侧框架依次连接而成,在所述底部框架上设置所述第一固定销组。

13.进一步的,所述盖板包括两根平行设置的安装梁,在所述安装梁上固定所述第二固定销组,在两根所述安装梁之间连接有两个固定块,所述固定块向外侧延伸形成卡子,所述卡子与所述框体卡接配合。

14.本实用新型的显著效果是:

15.1.结构简单,设计新颖,通过将清洗篮倾斜支撑,符合人体工学,可以有效减轻劳动强度,提高电池壳产品的上料效率;

16.2.通过限位槽将清洗篮限位固定,通过定位槽对电池壳产品进行定位可提高电池壳产品装进在清洗篮内的效率;

17.3.通过移动轮可实现上料工装的随意移动,提高了适用性;

18.4.通过一个第一固定销组与一个第二固定销组的配合实现一个电池壳产品的固定,且相邻两个使得电池壳产品之间具有间隙,既能够避免清洗时电池壳产品之间的相互摩擦而划伤产品表面,还能够使得清洗液能够在产品之间的间隙通过而确保电池壳的清洗效果。

附图说明

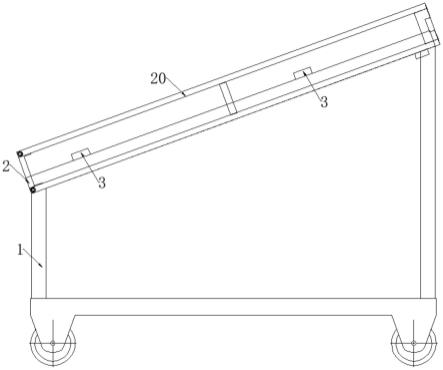

19.图1是本实用新型的结构示意图;

20.图2是所述上料小车的结构示意图;

21.图3是上料小车的主视图;

22.图4是上料小车的左视图;

23.图5是上料小车的俯视图;

24.图6是清洗篮的结构示意图;

25.图7是清洗篮的主视图;

26.图8是清洗篮的左视图;

27.图9是清洗篮的俯视图。

具体实施方式

28.下面结合附图对本实用新型的具体实施方式以及工作原理作进一步详细说明。

29.如图1-图9所示,一种电池壳清洗上料装置,包括上料小车1与清洗篮20,包括上料小车1,所述上料小车1的顶部倾斜设置,在所述上料小车1的较低一侧固定有限位挡板2,在所述上料小车1的顶部还并排固定有若干限位支撑条3,在所述限位支撑条3的两端分别形成有与清洗篮s相适应的限位槽4,在两侧的限位槽4之间形成有多个与电池壳产品相适应的定位槽5。

30.从图1中还可以看出,所述上料小车1包括上料架11以及固定在上料架11底部的多个移动轮12。

31.进一步的,所述上料架11包括底框111,在所述底框111的一侧固定有两根第一支撑柱112,在两根所述第一支撑柱112的上方连接固定所述限位挡板2,在所述底框111的另一侧固定有两根第二支撑柱113,所述第一支撑柱112的高度小于所述第二支撑柱113,在所述第一支撑柱112与第二支撑柱113的之间连接有支撑杆114,在两根支撑杆114之间连接固定所述限位支撑条3。

32.优选的,在所述支撑杆114的外侧设置有档条115,通过档条115以对清洗篮s的两侧进行更好限位。

33.在使用时,首先将清洗篮s放置在上料小车1的顶部,清洗篮s的下端通过限位挡板

2限位,清洗篮s的两侧通过限位槽进行限位固定,固定后如图5所示,清洗篮s方式固定后,通过定位槽5将电池壳产品一一装载在清洗篮s内,上料完成后取下清洗篮s换上新的清洗篮s。

34.如图6-图9所示,所述清洗篮20包括框体21,在该框体21的一侧设置有若干第一固定销组22,在所述框体21的另一侧卡接有盖板23,所述盖板23上设置有若干与第一固定销组22一一对应的第二固定销组24,该第二固定销组4与所述第一固定销组22一一配合以实现每个电池壳产品的固定。

35.本例中,所述框体21呈u字形,在所述框体21的底部设置所述第一固定销组22,在所述框体1顶部的两侧分别开设一个卡槽,所述盖板23的两端卡设于所述卡槽内。

36.进一步的,所述框体21由左侧框架211、底部框架212以及右侧框架213依次连接而成,在所述底部框架212上设置所述第一固定销组22;所述底部框架212包括两个底梁2121,两根底梁2121的两端分别与左侧框架211、右侧框架213的底端连接,在两根底梁2121之间跨接有连接块2122,在所述底梁2121上设置所述第一固定销组22。

37.框体21采用框架式结构易于实施且成本低、自重轻、便于转移。

38.如图6所示,所述框体21的两侧顶部之间跨接有支撑杆25,通过支撑杆25可以在盖板23与框体21卡接组合之前,对上部的电池壳框体21提供支撑,从而可以避免电池壳一端被固定后影响产品质量。

39.本例中,所述盖板23包括两根平行设置的安装梁231,在所述安装梁231上固定所述第二固定销组24,在两根所述安装梁231之间连接有两个固定块232,所述固定块232向外侧延伸形成卡子233,所述卡子233与所述框体21卡接配合。

40.进一步的,所述第一固定销组22的设置间距或第二固定销组24的设置间距大于所述电池壳产品的厚度。

41.本实施例中所述的第一固定销组22与第二固定销组24结构相同,且大小与电池壳内腔尺寸相适应。在实施时,第一固定销组22与第二固定销可以采用销组插入电池壳内腔或采用套筒罩住电池壳两端的方式实现电池壳产品的固定。

42.在使用时,首先将电池壳产品的下端一一对应的插装在每一组第一固定销组22上,电池壳产品的上端由支撑杆25提供临时支撑,之后将电池壳产品的上端一一对应的插设在盖板23上的每组第二固定销组24上,之后下压盖板23,使得盖板23两端的卡子233卡舌在框体1的卡槽内,实现盖板23与框体1的卡接固定,同时将电池壳产品固定。

43.本装置通过将清洗篮倾斜支撑,符合人体工学,可以有效减轻劳动强度,提高电池壳产品的上料效率;通过限位槽将清洗篮限位固定,通过定位槽对电池壳产品进行定位可提高电池壳产品装进在清洗篮内的效率;通过移动轮可实现上料工装的随意移动,提高了适用性。

44.以上对本实用新型所提供的技术方案进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1