一种圆筒盒体上料机构的制作方法

本技术涉及的是一种包装设备的改进发明,特别涉及的是一种圆筒纸巾包装设备的圆筒盒体上料机构。

背景技术:

1、抽巾纸有薄膜包装、方形纸盒包装以及圆筒包装,薄膜包装、方形纸盒包装与抽巾纸的方形形状相仿,属于比较传统的包装方式,因其占用面积大,不适合车上使用;圆筒包装的纸巾能够立着放置,占用面积小,特别适合车载使用。圆筒包装相对于薄膜包装和方形纸盒包装的难度更大,圆筒盒体会滚动,稳定性弱,相对于方形盒体,圆筒盒体的上料、定位及输送难度较大,因此,目前圆筒包装还是采用人工包装,人工包装则存在效率低、成本高的问题,而且还存在卫生隐患。

技术实现思路

1、 鉴于背景技术中存在的技术问题,本实用新型所解决的技术问题旨在提供一种圆筒盒体上料机构,实现圆筒盒体的自动上料。

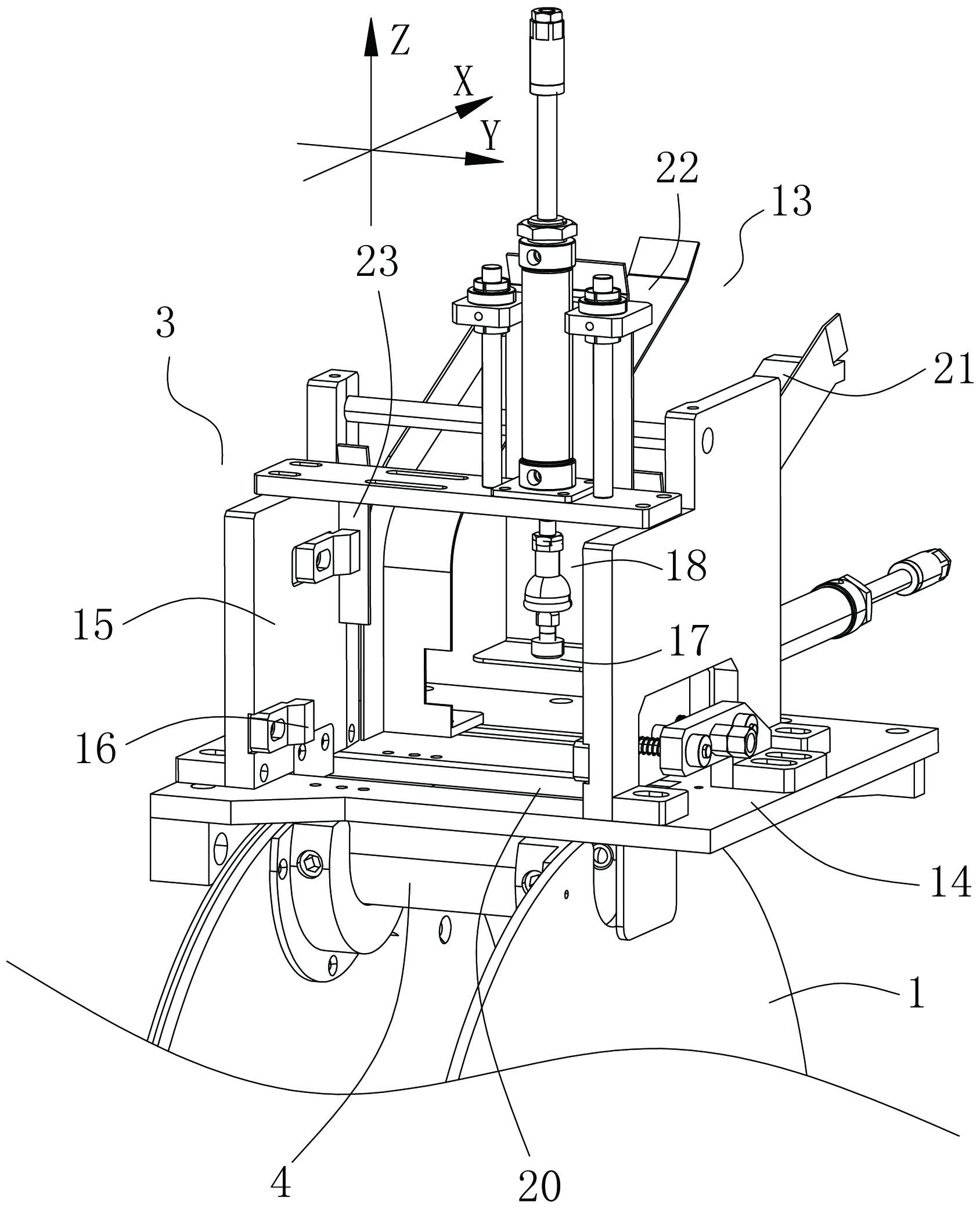

2、为解决上述技术问题,本实用新型采用如下的技术方案:该种圆筒盒体上料机构,其特征在于:包括有

3、上料仓,其包括有安装板、侧挡板及挡料件,所述安装板上开设有盒体出口,所述盒体出口正对着物料腔的开口,所述物料腔与盒体锁定配合,所述侧挡板设置在盒体出口的两端,所述挡料件设置在盒体出口的一侧;

4、和压料板,其相对盒体出口来回移动。

5、盒体呈卧式状态进入上料仓的腔体内,侧挡板的限定使盒体不会在腔体内转动,而是在腔体内保持卧式纵向状态,也就是上料的状态,而后,压料板推动盒体使其穿过盒体出口,并将盒体压入物料腔内,最后盒体被锁定在物料腔内,实现盒体的自动上料。

6、作为优选,所述盒体出口的另一侧设有上料推料件,所述上料推料件相对挡料件来回移动;所述盒体进入上料仓内后,上料推料件推动盒体使其移动至盒体出口,确保盒体到达上料的位置,这样,压料板能够顺利的将盒体压入物料腔内。

7、作为优选,圆筒盒体上料机构还包括有导料部件,所述导料部件设有导料通道,所述导料通道与上料仓的腔体接通。盒体经导料通道进入上料仓的腔体内,通过导料通道导料更稳定。

8、作为优选,所述导料部件包括有第一导向板、第二导向板及第三导向板,所述第一导向板包括有向下倾斜的第一段和竖向设置的第二段,所述第二导向板与第一导向板的第一段平行设置,所述第三导向板竖向设置,且第三导向板与安装板之间具有过料间距,所述第一导向板与第二导向板及第三导向板形成导料通道。导料通道倾斜设置的第一段能够更好的与盒体的输送部衔接,竖向设置的第二段使得盒体能够稳定的堆叠并且盒体逐一进入上料仓。

9、作为优选,所述第一导向板的第二段延伸至安装板上,所述第一导向板设有供上料推料件穿过的推料口;将盒体完全引至安装板上,提高入料的稳定性,并且不会影响上料推料件的运行。

10、作为优选,所述压料板靠近上料推料件的该端向上延伸有挡料板。压料板向盒体出口移动时,挡料板将下一盒体挡住,使盒体停留在挡料板与第一导向板之间,这样不仅能够使后面的盒体堆叠整齐,而且在压料板复位时,下一盒体不会影响压料板的复位。

11、作为优选,所述物料腔设置在转盘上,所述物料腔的开口朝向转盘外圆周,所述物料腔的深度不小于盒体的半径;盒体被牢牢的锁定在物料腔内,转盘转动能够将物料腔送至不同工位,也就是把盒体送至不同的加工工位。

12、作为优选,所述物料腔配设有限位凸块,所述限位凸块连接有弹簧,所述弹簧推动限位凸块进入物料腔内。盒体进入物料腔内,弹簧弹力使限位凸块顶住盒体,并将盒体锁定在物料腔内,在出料时,推动盒体脱离限位凸块,盒体从物料腔内排出。

13、作为优选,所述物料腔设置在安装座上,所述安装座安装在转盘上,所述安装座上开安装槽,所述弹簧以及限位凸块的一端置于安装槽内。

14、作为优选,所述转盘设置有两块盘面,分别为第一盘面和第二盘面,二者同轴设置,所述第一盘面为入料端面,所述入料缺口设置在第一盘面上;

15、所述安装座设置有两组,分别安装在第一盘面和第二盘面上,两安装座相向设置,且两安装座之间的间距供推料件穿过。这样盒体的两端均被锁定在物料腔内,稳定性更佳。

技术特征:

1.一种圆筒盒体上料机构,其特征在于:包括有

2.根据权利要求1所述的圆筒盒体上料机构,其特征在于:所述盒体出口的另一侧设有上料推料件,所述上料推料件相对挡料件来回移动。

3.根据权利要求1所述的圆筒盒体上料机构,其特征在于:圆筒盒体上料机构还包括有导料部件,所述导料部件设有导料通道,所述导料通道与上料仓的腔体接通。

4.根据权利要求3所述的圆筒盒体上料机构,其特征在于:所述导料部件包括有第一导向板、第二导向板及第三导向板,所述第一导向板包括有向下倾斜的第一段和竖向设置的第二段,所述第二导向板与第一导向板的第一段平行设置,所述第三导向板竖向设置,且第三导向板与安装板之间具有过料间距,所述第一导向板与第二导向板及第三导向板形成导料通道。

5.根据权利要求4所述的圆筒盒体上料机构,其特征在于:所述第一导向板的第二段延伸至安装板上,所述第一导向板设有供上料推料件穿过的推料口。

6.根据权利要求2所述的圆筒盒体上料机构,其特征在于:所述压料板靠近上料推料件的该端向上延伸有挡料板。

7.根据权利要求1所述的圆筒盒体上料机构,其特征在于:所述物料腔设置在转盘上,所述物料腔的开口朝向转盘外圆周,所述物料腔的深度不小于盒体的半径。

8.根据权利要求7所述的圆筒盒体上料机构,其特征在于:所述物料腔配设有限位凸块,所述限位凸块连接有弹簧,所述弹簧推动限位凸块进入物料腔内。

9.根据权利要求8所述的圆筒盒体上料机构,其特征在于:所述物料腔设置在安装座上,所述安装座安装在转盘上,所述安装座上开安装槽,所述弹簧以及限位凸块的一端置于安装槽内。

10.根据权利要求9所述的圆筒盒体上料机构,其特征在于:

技术总结

本技术公开了一种圆筒盒体上料机构,包括有上料仓、压料板及导料部件,上料仓包括有安装板、侧挡板及挡料件,安装板上开设有盒体出口,盒体出口正对着物料腔的开口,物料腔与盒体锁定配合,侧挡板设置在盒体出口的两端,两侧挡板之间的间距与盒体的长度匹配,挡料件设置在盒体出口的一侧;压料板相对盒体出口来回移动;导料部件设有导料通道,导料通道与上料仓的腔体接通。盒体呈卧式状态,经导料通道进入上料仓的腔体内,侧挡板的限定使盒体不会在腔体内转动,而是在腔体内保持卧式纵向状态,也就是上料的状态,而后,压料板推动盒体使其穿过盒体出口,并将盒体压入物料腔内,最后盒体被锁定在物料腔内,实现盒体的自动上料。

技术研发人员:徐俊超

受保护的技术使用者:温州市聚兴智能包装设备有限公司

技术研发日:20221103

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!