打印板材自动层叠装置的制作方法

本技术实施例涉及打印机辅助设备,尤其涉及一种打印板材自动层叠装置。

背景技术:

1、对诸如瓦楞纸板、pvc板、亚克力板等硬性板材进行打印时,为了节省搬运输送打印板材的人力成本,通常会配备打印板材自动层叠装置实现自动化堆叠码齐打印板材。

2、现有的一种打印板材自动层叠装置,组装于打印板材输送线的末端,包括衔接设置于所述打印板材输送线末端的托料台以及围绕所述托料台设置以限定打印板材叠放区域的限位组件,打印板材自输送端沿输送线移动而最终自相应台面掉落至托料台上以实现层叠堆积。

3、然而,随着打印板材在托料台上一层一层地堆叠,后输送的打印板材堆叠时可供其下落的高度差值也越来越小,而打印板材的移动速度都是一致的,对于初速度相同的每块打印板材做自由落体运动,运动轨迹会是相同的抛物线,因此,随着下落高度差值的减小,每块打印板材相对前一个下落堆叠完成的打印板材在托料台上的堆叠位置会更加靠近输送端,由此产生的偏差会导致打印板材的堆叠整齐度很差,且随着偏差一层一层地积累,达到一定程度还可能引发打印板材倒塌散落,层叠的结构稳定性差,不利于后续的转移输送。

技术实现思路

1、本实用新型实施例要解决的技术问题在于,提供一种打印板材自动层叠装置,能够保证每块打印板材的下落高度差值一致,提高打印板材的堆叠整齐度。

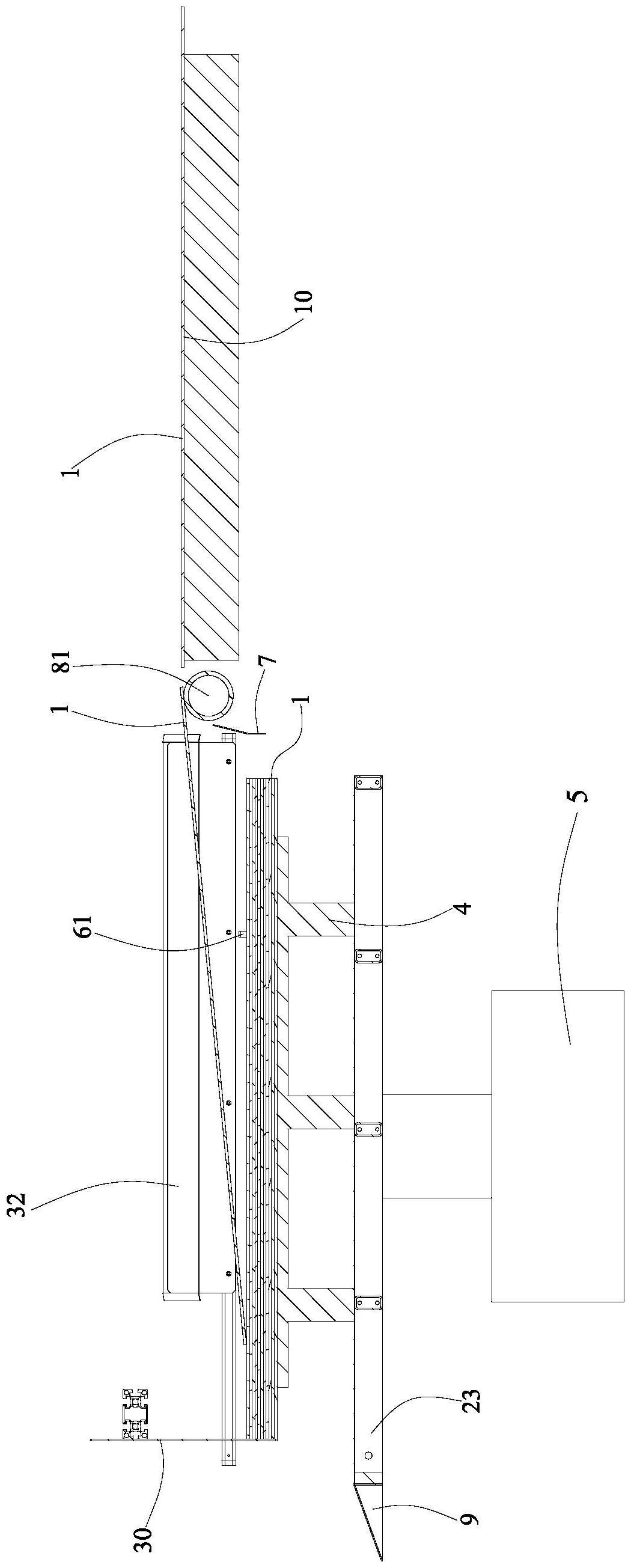

2、为了解决上述技术问题,本实用新型实施例提供以下技术方案:一种打印板材自动层叠装置,组装于打印板材的输送线的末端,包括机架、组装于所述机架顶部且衔接设置于所述输送线末端而用于限定打印板材的叠放区域的限位组件以及设置于所述叠放区域内以供由所述输送线送来的打印板材逐层叠放的托料台,所述装置还包括:

3、用于驱动所述托料台在预定行程内升降移动的驱动机构,所述托料台的初始高度被设置为所述托料台的承载面比所述输送线末端处的输送平面低10-15cm;以及

4、控制模块,包括设置于所述叠放区域顶部用于在待堆叠的打印板材叠放到位时产发到位信号的监测单元以及分别连接所述驱动机构和所述监测单元的控制器,所述控制器用于响应所述到位信号而控制所述驱动机构动作进而带动所述托料台下降预定高度,所述预定高度为单次叠放的所述打印板材的厚度。

5、进一步地,所述打印板材自动层叠装置还包括固定于机架上且用于衔接于所述输送线的末端的侧下方以引导完全离开所述输送线的打印板材向叠放区域滑动的引导板,所述引导板具有顶端靠近所述输送线的末端而底端靠近叠放区域而呈倾斜状以供所述打印板材的后端板缘抵接的引导面。

6、进一步地,所述打印板材自动层叠装置还包括设于所述引导板与所述输送线的末端之间的过渡移送机构,所述过渡移送机构包括用于支撑所述打印板材并向所述叠放区域内移送所述打印板材的传动辊以及用于驱动所述传动辊旋转的第一动力源,所述引导板位于所述传动辊的侧下方。

7、进一步地,所述机架上在所述叠放区域中打印板材行进路径的至少一侧设置有平行于打印板材行进路径的第一导轨梁,并在所述叠放区域的对应于打印板材行进路径起始端和末端处各设置有一条与所述第一导轨梁垂直的第二导轨梁,所述限位组件包括两块分别借助于第一滑移组件可活动地组装于所述第一导轨梁上且位于打印板材行进路径末端处的端向限位板以及借助于第二滑移组件可滑动地设置于所述第二导轨梁上并位于所述打印板材行进路径的相对两侧的侧向限位板。

8、进一步地,所述监测单元是由发射端和接收端组成的对射式光电开关,所述发射端和接收端分别设置于打印板材在叠放区域内前进路径的相对两侧上,待堆叠的打印板材叠放到位时隔断所述发射端与所述接收端而使对射式光电开关产生所述到位信号。

9、进一步地,所述控制模块还包括用于产生复位信号的复位控制单元,所述控制器还响应所述复位信号而驱动所述驱动机构工作来将所述托料台升至初始高度位置。

10、进一步地,所述机架底部设置有载板,所述托料台放置于所述载板上,所述驱动机构包括若干根底端与所述载板相对固定的传动带、固定于机架顶端的供所述传动带绕设于其上以限定传动带移动路径的齿轮组、用于驱动所述齿轮组中的主动齿轮旋转而驱动所述传动带相应移动进而带动所述载板及放置于其上的托料台对应升降的第二动力源,所述传动带为齿形带或链带;所述载板的相对两端还各设置有一组导向轮,所述机架的相对两端各设置一组用于在所述载板升降时一一对应地引导所述导向轮滚动的竖导轨。

11、进一步地,若干根所述传动带分为两组,每组传动带至少有两条传动带,所述机架上在所述载板的相对两侧各设一组所述传动带以及一组齿轮组以分别供对应一组的传动带绕设,两组齿轮组中的所述主动齿轮共轴设置并固定于同一传动轴上,所述第二动力源的输出端与所述传动轴传动连接。

12、进一步地,所述机架上并排地设置有多组限位组件而分隔出若干个所述叠放区域,每个所述叠放区域均设置有一块所述托料台,各托料台均设置于同一块所述载板上。

13、进一步地,所述机架远离所述输送线的一侧还设置有用于方便转运叠放有预定层数的打印板材的转运车进出所述叠放区域的斜坡板。

14、采用上述技术方案后,本实用新型实施例至少具有如下有益效果:本实用新型实施例通过驱动机构带动用于承载打印板材的托料台进行相应的升降移动,方便实时调整托料台的高度,保障打印板材的下落高度的一致性;另设置控制模块控制托料台上升或下降的时机与高度,用以在每完成一块打印板材的堆叠后即相应驱使托料台下降预定高度以保障每块打印板材的下落高度保持一致,具体实施时是由设置在叠放区域顶部监测单元持续性监测打印板材的堆叠状态,并在堆叠中的打印板材叠放到位时对控制模块发出到位信号,所述控制模块接收所述到位信号后控制所述驱动机构动作进而带动所述托料台下降单次叠放的打印板材的厚度,实现对打印板材下落高度自动化控制,控制精准且节省人力,打印板材在预定叠放区域内码放整齐,无需二次修整,提高打印板材转移输送的效率。

技术特征:

1.一种打印板材自动层叠装置,组装于打印板材的输送线的末端,包括机架、组装于所述机架顶部且衔接设置于所述输送线末端而用于限定打印板材的叠放区域的限位组件以及设置于所述叠放区域内以供由所述输送线送来的打印板材逐层叠放的托料台,其特征在于,所述装置还包括:

2.如权利要求1所述的打印板材自动层叠装置,其特征在于,所述打印板材自动层叠装置还包括固定于机架上且用于衔接于所述输送线的末端的侧下方以引导完全离开所述输送线的打印板材向叠放区域滑动的引导板,所述引导板具有顶端靠近所述输送线的末端而底端靠近叠放区域而呈倾斜状以供所述打印板材的后端板缘抵接的引导面。

3.如权利要求2所述的打印板材自动层叠装置,其特征在于,所述打印板材自动层叠装置还包括设于所述引导板与所述输送线的末端之间的过渡移送机构,所述过渡移送机构包括用于支撑所述打印板材并向所述叠放区域内移送所述打印板材的传动辊以及用于驱动所述传动辊旋转的第一动力源,所述引导板位于所述传动辊的侧下方。

4.如权利要求1所述的打印板材自动层叠装置,其特征在于,所述机架上在所述叠放区域中打印板材行进路径的至少一侧设置有平行于打印板材行进路径的第一导轨梁,并在所述叠放区域的对应于打印板材行进路径起始端和末端处各设置有一条与所述第一导轨梁垂直的第二导轨梁,所述限位组件包括两块分别借助于第一滑移组件可活动地组装于所述第一导轨梁上且位于打印板材行进路径末端处的端向限位板以及借助于第二滑移组件可滑动地设置于所述第二导轨梁上并位于所述打印板材行进路径的相对两侧的侧向限位板。

5.如权利要求1或4所述的打印板材自动层叠装置,其特征在于,所述监测单元是由发射端和接收端组成的对射式光电开关,所述发射端和接收端分别设置于打印板材在叠放区域内前进路径的相对两侧上,待堆叠的打印板材叠放到位时隔断所述发射端与所述接收端而使对射式光电开关产生所述到位信号。

6.如权利要求4所述的打印板材自动层叠装置,其特征在于,所述控制模块还包括用于产生复位信号的复位控制单元,所述控制器还响应所述复位信号而驱动所述驱动机构工作来将所述托料台升至初始高度位置。

7.如权利要求1所述的打印板材自动层叠装置,其特征在于,所述机架底部设置有载板,所述托料台放置于所述载板上,所述驱动机构包括若干根底端与所述载板相对固定的传动带、固定于机架顶端的供所述传动带绕设于其上以限定传动带移动路径的齿轮组、用于驱动所述齿轮组中的主动齿轮旋转而驱动所述传动带相应移动进而带动所述载板及放置于其上的托料台对应升降的第二动力源,所述传动带为齿形带或链带;所述载板的相对两端还各设置有一组导向轮,所述机架的相对两端各设置一组用于在所述载板升降时一一对应地引导所述导向轮滚动的竖导轨。

8.如权利要求7所述的打印板材自动层叠装置,其特征在于,若干根所述传动带分为两组,每组传动带至少有两条传动带,所述机架上在所述载板的相对两侧各设一组所述传动带以及一组齿轮组以分别供对应一组的传动带绕设,两组齿轮组中的所述主动齿轮共轴设置并固定于同一传动轴上,所述第二动力源的输出端与所述传动轴传动连接。

9.如权利要求7或8所述的打印板材自动层叠装置,其特征在于,所述机架上并排地设置有多组限位组件而分隔出若干个所述叠放区域,每个所述叠放区域均设置有一块所述托料台,各托料台均设置于同一块所述载板上。

10.如权利要求1所述的打印板材自动层叠装置,其特征在于,所述机架远离所述输送线的一侧还设置有用于方便转运叠放有预定层数的打印板材的转运车进出所述叠放区域的斜坡板。

技术总结

本技术实施例提供一种打印板材自动层叠装置,包括机架、组装于所述机架顶部用于限定打印板材的叠放区域的限位组件、设置于所述叠放区域内供打印板材逐层叠放的托料台、用于驱动托料台在预定行程内升降移动的驱动机构以及控制模块,托料台的初始高度被设为比输送平面低10‑15cm,控制模块包括设置于叠放区域顶部待堆叠的打印板材叠放到位时产发到位信号的监测单元以及响应到位信号而控制驱动机构动作进而带动托料台下降预定高度的控制器,预定高度为单次叠放的打印板材的厚度。本技术实施例通过设置控制模块控制驱动机构带动托料台在每叠放到位一块打印板材时托料台相应下降预定高度,每块打印板材叠放时的下落高度保持一致,实现整齐码放。

技术研发人员:杨忠勇,徐星,江洪

受保护的技术使用者:深圳市润天智数字设备股份有限公司

技术研发日:20221115

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!