套丝钢筋半成品自动化运输系统的制作方法

本技术涉及建筑材料加工,具体地指一种套丝钢筋半成品自动化运输系统。

背景技术:

1、在桥梁建设中,套丝钢筋半成品是最常用的钢筋半成品类型之一,常在钢筋加工厂内通过套丝钢筋生产线进行生产。通常,套丝钢筋生产线的接料架可同时接纳的套丝钢筋半成品数量有限,因此在生产过程中,生产线同一批次加工的套丝钢筋半成品数量往往取决于接料架可同时容纳的数量。当一批次套丝钢筋半成品加工完成后,需人工将该批次钢筋半成品通过行车吊运至对应的套丝钢筋半成品的储存料架内,从而结束一批次套丝钢筋半成品的厂内生产。

2、现有套丝钢筋半成品生产线已经可以完成从原料到半成品的全部自动化加工,极大地减轻了工人的劳动强度并提升了生产效率,因此上述套丝钢筋半成品厂内生产流程中,主要依靠人工操作的工序集中在钢筋半成品从生产线到储存料架之间的吊运过程,主要缺点如下:

3、1、当一批次套丝钢筋半成品生产后,后续吊运过程需要人工全程参与,生产线实际上处于待机状态,由于钢筋加工厂内行车的运行速度往往较为缓慢,且成批次的钢筋半成品结构较柔、重量较大,因此在挂钩行车过程中需要使用专用吊具或钢丝绳进行临时固定,从而容易造成生产线处于较长时间的闲置,造成了生产效率的降低,且无形中增加了工人的劳动频次和强度;

4、2、在工程建设中,出于安全和规范化管理的需求,行车起重机往往需要工人持有相关操作证书才能进行操控,而目前大多数工人并无此证书,传统吊运方式无形中增加了对工人的技能要求,进而提高了用人成本;

5、3、钢筋加工厂内的行车往往需要服务于多个工位,因此在套丝钢筋半成品吊运时会存在其他工位行车正在使用的情况,此时需要等待行车,进一步地造成了生产时间的减少,影响了生产效率。

6、综上所述,现有套丝钢筋半成品吊运方式依旧为人工操作,存在着自动化程度低、生产与吊运不匹配等现象,造成了生产时间不能保证、生产效率降低、工人劳动频次和劳动强度较大等问题。

技术实现思路

1、本实用新型的目的就是要解决上述背景技术的不足,提供一种套丝钢筋半成品自动化运输系统。

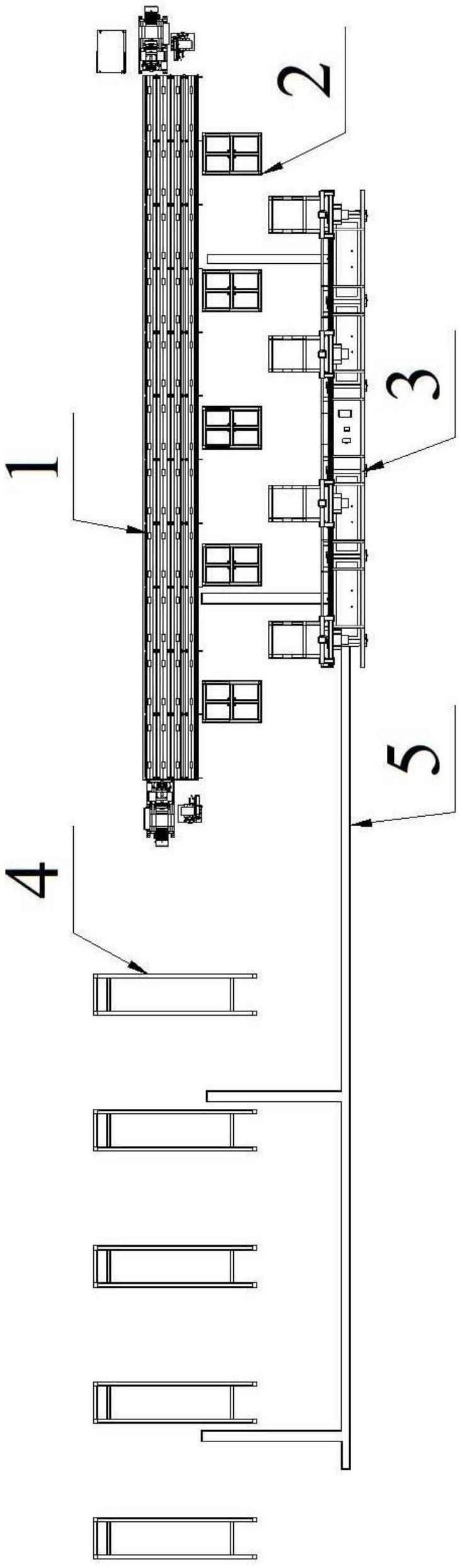

2、本实用新型的技术方案为:一种套丝钢筋半成品自动化运输系统,包括,

3、套丝钢筋生产线,所述套丝钢筋生产线用于生产套丝钢筋;

4、多个接料架,所述多个接料架沿纵向间隔布置,接料架位于套丝钢筋生产线出口侧用于承接从套丝钢筋生产线拨送下来的套丝钢筋;

5、多个储料架,所述多个储料架沿纵向间隔布置于套丝钢筋存放工位,用于存放经接料架转运过来的套丝钢筋;

6、运输车,所述运输车用于将接料架上的套丝钢筋沿行走路径转移到储料架,运输车包括车架和多个升降架;所述升降架可沿竖向升降的连接于车架,升降架跟随车架进入到相邻接料架或是相邻储料架之间进行套丝钢筋的承接和转移。

7、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述车架上设置有,

8、行走模块,所述行走模块用于驱动车架移动;

9、转向模块,所述转向模块用于驱动车架转向并配合行走模块驱动车架沿行走路径移动;

10、控制模块,所述控制模块用于控制行走模块、转向模块实现车架沿行走路径的移动。

11、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述行走模块包括设置于车架下端多组驱动轮架,每组驱动轮架上对应一组驱动轮;所述驱动轮通过驱动轮架上的驱动电机驱动;

12、所述转向模块包括回转电机;所述回转电机设置于驱动轮架与车架之间,用于驱使驱动轮架绕竖向轴线转动。

13、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述控制模块包括,

14、寻迹模块,所述寻迹模块用于识别和检测车架四周的行走路径;

15、定位模块,所述定位模块用于实时获取车架在钢筋加工厂内的位置;

16、网关模块,所述网关模块用于向钢筋加工厂控制中心发送数据信号;

17、工控机,所述工控机根据寻迹模块识别的行走路径以及定位模块获取的位置信息控制车架的移动。

18、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述寻迹模块包括,

19、前向激光寻迹模块,所述前向激光寻迹模块设置于车架前端,用于识别车架前方行走路径;

20、后向激光寻迹模块,所述后向激光寻迹模块设置于车架后端,用于识别车架后方行走路径;

21、左激光寻迹模块,所述左激光寻迹模块设置于车架左侧,用于识别车架左侧行走路径;

22、右激光寻迹模块,所述右激光寻迹模块设置于车架右侧,用于识别车架右侧行走路径。

23、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述定位模块包括,

24、前向uwb标签,所述前向uwb标签布置于车架前端,用于获取车架前端在钢筋加工厂内的位置信息;

25、后向uwb标签,所述后向uwb标签布置于车架后端,用于获取车架后端在钢筋加工厂内的位置信息;

26、imu模块,所述imu模块布置于车架中间,用于获取车架在钢筋加工厂内的位置信息。

27、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述升降架包括,

28、支撑架,所述支撑架纵向位置可调的连接于车架;

29、放置架,所述放置架一端可竖向移动的连接于支撑架,另一端沿横向方向向远离车架一侧延伸形成承托套丝钢筋的架体结构;

30、升降装置,所述升降装置设置于支撑架与放置架之间,用于驱动放置架沿竖向升降。

31、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述升降装置包括,

32、螺旋杆,所述螺旋杆沿竖向穿设于支撑架,螺旋杆的上端通过支撑架上的螺旋电机驱动绕竖向轴向转动;

33、螺旋套,所述螺旋套是固定在放置架上的中空带有内螺纹的套筒,螺旋杆的下端穿过螺旋套并与螺旋套螺旋连接。

34、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述支撑架上还设置有,

35、齿轮,所述齿轮与车架上沿纵向布置的齿条啮合传动连接;

36、平移电机,所述平移电机的输出端与齿轮传动连接,用于驱动齿轮旋转使支撑架沿纵向移动。

37、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述支撑架与车架之间设置有限制支撑架非纵向方向移动的限位结构。

38、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述限位结构包括,

39、上限位模块,所述上限位模块包括设置于支撑架上端的安装架下端的上限位轮架,上限位轮架上设置有多组分置于齿条横向两侧的上限位滚轮;

40、下限位模块,所述下限位模块包括设置于支撑架下端的下限位轮架,所述下限位轮架上设置有多组分置于车架上沿纵向布置的导轨横向两侧的下限位滚轮以及滚动连接于导轨上端面的支撑滚轮。

41、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述车架在每组支撑架的两侧沿纵向移动的最大位置处设置有限位板。

42、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述放置架的纵向两端设置有导向轮;所述导向轮可沿竖向移动的连接于支撑架上竖向开设的导向槽内。

43、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述放置架横向两端设置有竖杆;所述竖杆内侧设置有斜杆;所述斜杆上端固定在竖杆上、下端固定在放置架横向延伸部分上,两组斜杆与之间的放置架上端面形成上大下小的收缩存放区间。

44、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述行走路径是涂画在钢筋加工厂地面上的黑色线路,包括起点位于接料架一侧、终点位于储料架一侧的直线型主线路、多根一端伸入相邻接料架之间、另一端连接于主线路的直线型第一支路以及多根一端伸入相邻储料架之间、另一端连接于主线路的直线型第二支路。

45、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述接料架包括,

46、底座,所述底座布置于套丝钢筋生产线的出口侧;

47、承托架,所述承托架可竖向移动的连接于底座;

48、气缸,所述气缸壳体固定在底座上,气缸的顶推端固定在承托架上,用于驱动承托架竖向升降

49、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述接料架上端靠近套丝钢筋生产线的一端设置有坡面、远离套丝钢筋生产线的一端设置有竖向的第一挡杆;所述坡面是靠近套丝钢筋生产线一端高、远离套丝钢筋生产线一端低的倾斜端面

50、根据本技术提供的一种套丝钢筋半成品自动化运输系统,所述储料架是固定在套丝钢筋存储工位的支撑架体,储料架远离行走路径的一端设置有竖向的第二挡杆,储料架的上端是靠近第二挡杆一端低、远离第二挡杆一端高的倾斜端面。

51、本技术还提供一种自动化套丝钢筋生产运输方法,所述运输方法通过上述运输系统来实施,具体按照以下步骤进行:

52、s1、待套丝钢筋生产线上的一批次套丝钢筋制作完成后,套丝钢筋生产线将套丝钢筋拨送至接料架上;

53、s2、运输车沿行走路径行进至接料架处,运输车上的每个升降架进入到相邻接料架之间并处于套丝钢筋的正下方位置,将套丝钢筋从接料架转移到运输车上;

54、s3、运输车按照行走路径行走,直至运输车上的每个升降架移动到相邻储料架之间,将套丝钢筋从运输车转移到储料架上,完成套丝钢筋的运输。

55、根据本技术提供的一种自动化套丝钢筋生产运输方法,所述步骤s2中,将套丝钢筋从接料架转移到运输车上的方法包括:当套丝钢筋拨送至接料架后,调整接料架的竖向高度,使接料架处于高位;调整运输车的升降架高度,使升降架低于当前套丝钢筋的高度,运输车移动使每组升降架移动至对应的相邻接料架之间;调整升降架的高度,使升降架向上移动直至将套丝钢筋从接料架上顶起,套丝钢筋从接料架转移到运输车上。

56、根据本技术提供的一种自动化套丝钢筋生产运输方法,所述步骤s3中,将套丝钢筋从运输车转移到储料架上的方法包括:运输车沿行走路径移动,直至运输车上的每组升降架移动至对应的相邻储料架之间,调整运输车的升降架高度,使升降架沿竖向下降,直至套丝钢筋落在储料架上,升降架完全脱离套丝钢筋,完成套丝钢筋从运输车到储料架的转移。

57、本技术的优点有:1、本技术通过运输车上的多个升降架协同配合将接料架上的套丝钢筋转运到储料架上,运输设备为整体式结构,接料设备和储料设备均为分体式结构,运输设备车能够一次性对同批次套丝钢筋进行运输转移,转移的方法极为简单,转运的效率高,转运方便快捷,无需人员值守,自动化程度极高,大幅度提高了套丝钢筋生产的效率;

58、2、本技术的运输车具备自动行走、自动转向的功能,可以方便的移动到接料架处,将接料架上的套丝钢筋转运到储料架上,控制模块能够控制运输车的自动移动和转向,自动化程度极高,无需操作人员现场操作,具有极高的安全性,且极大程度方便了套丝钢筋的转运;

59、3、本技术的行走模块极为简单,通过车身四角的四条支腿上的驱动轮进行主动行走,就能够实现车身的快速和精准移动,驱动轮通过支腿上的独立电机驱动,控制更为方便;回转电机能够很方便的调节驱动轮的方向,使驱动轮按照设定的行走路径移动,回转电机控制方便,调节的精度极高;

60、4、本技术控制模块能够对车架进行寻迹、定位和数据传输,寻迹模块能够自动寻找行走路径,定位模块能够实时获取车架在钢筋加工厂的移动位置,配合寻迹模块对车架的移动进行导航,网关模块将数据信号发送到钢筋加工厂控制中心,进行实时的监测;

61、5、本技术寻迹模块包括四个方向的激光测距,通过四个方向的激光测距进行相互配合,能够快速获取车架四周的行走路径,确保车架能够精准且快速的按照行走路径进行移动;

62、6、本技术的定位模块包括前向、后向和中间三个位置的定位测量,考虑到运输车车架结构较为庞大,通过三个位置的定位测量,能够准确获取车架在钢筋加工厂内的位置信息,以便于对车架进行精准的控制;

63、7、本技术的升降架通过升降装置驱动,使放置架能够竖向升降移动,方便套丝钢筋从接料架转移到放置架,也方便套丝钢筋从放置架转移到储料架,升降架结构简单,操作方便;

64、8、本技术的升降装置为丝杆驱动结构,通过螺旋电机驱动螺旋杆转动,即可实现放置架沿竖向的快速升降移动,结构简单,操作方便,控制系统对螺旋电机进行控制调节,即可实现放置架的精确控制;

65、9、本技术的升降架可以在车架上沿纵向移动,即在运输车移动过程中,可以根据相邻接料架或是相邻储料架间隙位置,对升降架的位置进行调整,确保升降架能够处于相邻接料架或是相邻储料架之间,完成套丝钢筋的承接和转移,且本技术的平移结构极为简单,使用极为方便去,平移电机驱动齿轮在齿条上转动,即可实现支撑架的整体纵向移动;

66、10、本技术在支撑架与车架之间设置限位结构,限位结构限制支撑架的非纵向移动,限位结构能够使支撑架更加稳定的沿纵向移动,避免移动过程中支撑架与车架的脱离;

67、11、本技术的上限位结构和下限位结构通过上限位滚轮以及下限位滚轮,可以有效避免支撑架与车架脱离,通过支撑滚轮使支撑架沿纵向方向的移动更加顺畅,减小了纵向移动的摩擦力,移动更加稳定,调节更为方便;

68、12、本技术在每组支撑架的纵向两侧设置有限位板,限位板处于支撑架能够纵向移动的最大位置处,限制支撑架过度移动,避免与接料架、储料架或是相邻的支撑架产生碰撞干涉;

69、13、本技术通过放置架两侧的导向轮与支撑架竖向滑动连接,使放置架竖向移动更为稳定和平顺,升降调节更为方便;

70、14、本技术在放置架上设置斜杆,通过斜杆构建收缩存放区间,使放置到放置架上的套丝钢筋能够集中到两组斜杆之间,套丝钢筋更为集中,方便转移,运输过程更为稳定;

71、15、本技术的行走路径是涂画在地面上的黑色线条,黑色线条配合寻迹模块就能够方便的引导运输车行进,使运输车按照固定的路径在接料架和储料架之间移动,路径规划和识别都极为方便;

72、16、本技术的接料架结构简单,通过气缸驱动,能够实现承托架的竖向升降,方便承接从套丝钢筋生产线拨送的套丝钢筋,也方便将套丝钢筋转移到运输车的车架上;

73、17、本技术的接料架上端设置有坡面和第一挡杆,坡面使套丝钢筋生产线拨送的套丝钢筋能够集中到坡面与第一挡杆之间,方便同批次的套丝钢筋集中到一起转移到运输车上;

74、18、本技术的储料架上端面是倾斜的坡面结构,方便转移到储料架上的套丝钢筋能够集中到坡面的低位处,套丝钢筋集中到一起存储便于后续的再次转运;

75、19、本技术的套丝钢筋运输方法是极为简单的,通过自动化程度极高的运输车实现套丝钢筋从接料架到储料架的自动转运,转运效率高,无需人员值守操作,整个过程安全性和便利性得到了极大的提高;

76、20、本技术的套丝钢筋从接料架转移到运输车的过程是极为简单的,通过调节接料架的竖向高度,方便套丝钢筋生产线将套丝钢筋拨送到接料架,调节运输车车架的高度,方便将接料架上的套丝钢筋转移到运输车上,转移的过程简单且高效;

77、21、本技术的套丝钢筋从运输车转移到储料架的过程极为简单,通过调节运输车车架的高度,即可方便的将套丝钢筋转移到储料架上,整个过程简单且方便。

78、本技术采用自动化整体式套丝钢筋运输车以及配套的接料架和储料架,基于多传感器组合的自行走控制系统,结合钢筋加工厂云平台,通过地面运输的方式将生产线接料架处的套丝钢筋自动运转至储存架处,取代了该环节的人工操作,降低了工人的劳动强度,同时提高了套丝钢筋生产线的生产时间,提高了套丝钢筋半成品的生产效率,提升了钢筋加工厂生产的自动化、智能化,使钢筋加工厂的无人化发展更进一步。

79、本技术对于套丝钢筋的运输是高度自动化的,无需人员值守操作,可完全自动进行,运输的效率极高,安全性好,大幅度提高了套丝钢筋的生产效率,具有极大的推广价值。

- 还没有人留言评论。精彩留言会获得点赞!