一种锂电池顶盖板自动化开篮卸料输送装载线的制作方法

本技术涉及动力电池顶盖自动卸料装载,具体涉及一种锂电池顶盖板自动化开篮卸料输送装载线。

背景技术:

1、中国新能源汽车产业始于21世纪初。新能源汽车研究项目被列入国家“并规划了以汽油车为起点,向氢动力车目标挺进的战略。节能和新能源汽车“政府高度关注新能源汽车的研发和产业化,新能源汽车在国内已呈全面出击之势。

2、中国约占据全球锂电池产量的三分之二,并掌控着全球大多数锂加工设施。锂电池因为重量轻、能量密度高、绿色环保等特点,近几年被广泛应用到新能源汽车动力电池领域。

3、动力电池的电池盒由铝壳和电池盖板组成,加工工序较多的是电池盖板,电池盖板经过冲压机冲压出来后,电池盖板上会残留油污、金属碎屑、粉尘等物质。所以需要将电池盖板装在清洗篮进行清洗,装蓝清洗后,等烘干完成的清洗篮静置冷却后人工开篮,将盖板一片片取出再一片片叠放入盖板收料工装,效率偏低,人工摆放过程中容易出现防盖板磕碰、掉落等情况,而且人员在连续几个小时的重复动作中很容易精神疲劳,容易将盖板放反,造成后道生产工艺停机等问题;总体而言效率低,人工成本高,并且与机器设备长时间接触的工人存在工作风险,如何降低人工参与实现自动化,提高效率、提高产能、提高工作质量和降低人员危险的问题亟待解决。

技术实现思路

1、为解决上述问题,本实用新型提供了一种锂电池顶盖板自动化开篮卸料输送装载线。

2、为实现上述目的,本实用新型采取的技术方案为:

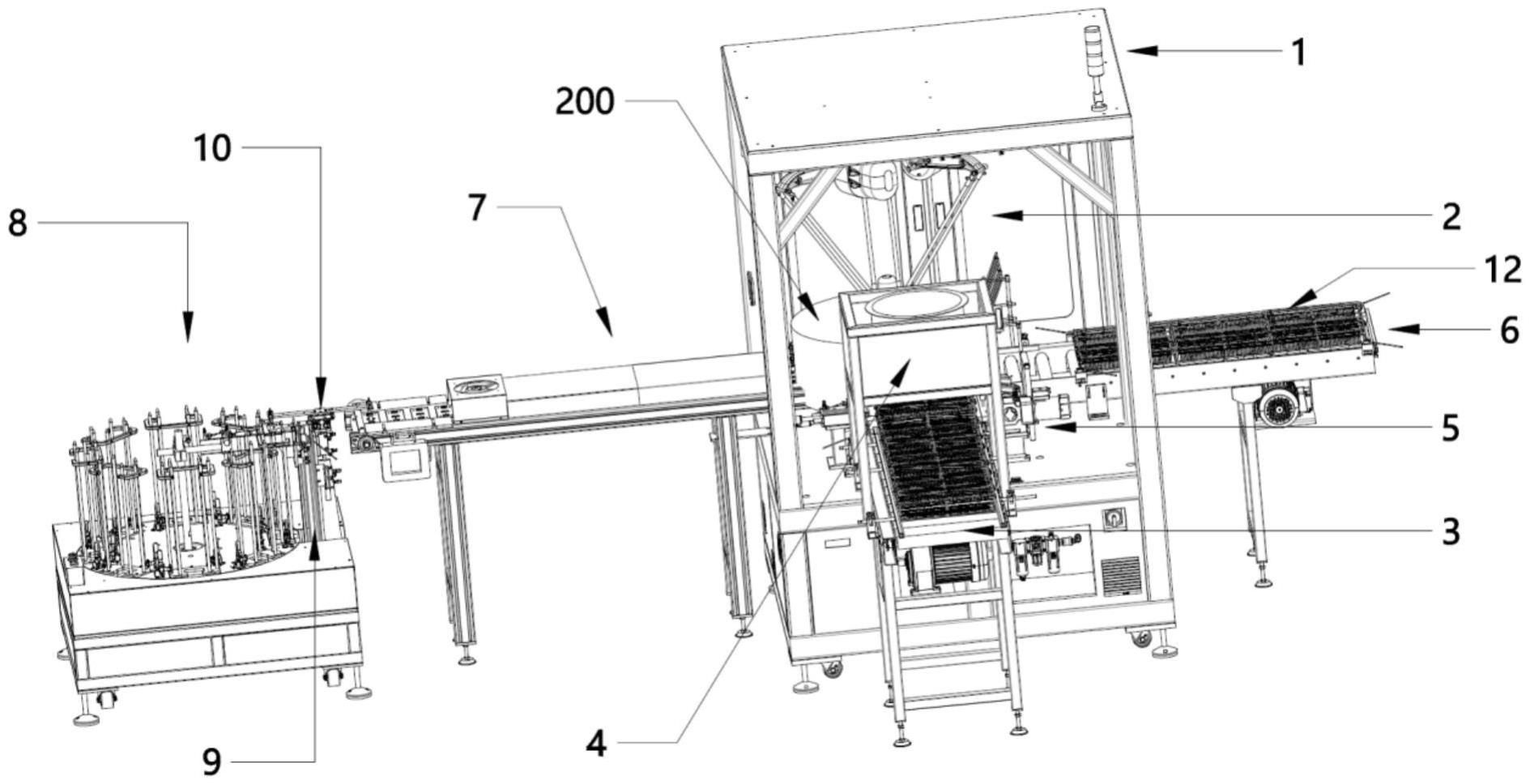

3、一种锂电池顶盖板自动化开篮卸料输送装载线,其特征在于:包括

4、支架(1),用于装载和支撑其他部件;

5、并联臂机器人(2),安装于支架上部,并联臂机器人(2)下端安装有机器人夹爪(201),用于取电池盖板(11),放置电池盖板(11);

6、清洗篮滚筒垂直线(3),设置于支架(1)垂直方向,贯穿于支架(1)内,用于输送装载电池盖板(11)的清洗篮(12);

7、大散热风机(4),安装于清洗篮滚筒垂直线(3)前段上方,用于给电池盖板(11)降温;

8、开篮机构(5),设置于清洗篮滚筒垂直线(3)中段侧面;

9、清洗篮滚筒水平线(6),设置于清洗篮滚筒垂直线(3)后段的垂直右端与之斜角拼接;

10、盖板下料皮带(7),设置于清洗篮滚筒垂直线(3)后段的左端与之垂直;

11、盖板收料弹仓(8),位于盖板下料皮带(7)左端,用于收料;

12、盖板收料升降模组(9),位于盖板下料皮带(7)与盖板收料弹仓(8)之间,设置于盖板收料弹仓(8)右侧,用于将电池盖板(11)放置在盖板收料弹仓(8)内;

13、盖板收料机构(10),位于盖板下料皮带(7)与盖板收料升降模组(9)之间,设置于盖板收料升降模组(9)上。

14、优选的,所述机器人夹爪(201)包括连接头(2011),连接头(2011)内设有旋转爪(2012),旋转爪(2012)上设有取料吸盘组(2013)。

15、优选的,在所述清洗篮滚筒垂直线(3)后部,位于开篮机构(5)一侧,设有横跨在清洗篮滚筒水平线(6)上与清洗篮(12)的篮盖打开后高度相适配的篮盖滑行闭盖杆(301);在所述清洗篮滚筒垂直线(3)上,开篮机构(5)对面,设有清洗篮紧固机构(302),清洗篮紧固机构(302)包括紧固板(3021)和与之连接的气缸(3022)。

16、优选的,所述开篮机构(5)包括旋转电机(501)、与旋转电机(501)连接的传动部件(502),与传动部件(502)连接的开篮臂(503),设于开篮臂(503)末端的开篮夹(504),与开篮夹(504)连接的开篮电机(505),设置于开篮臂(503)后端的开篮臂支撑架(506)。

17、优选的,所述盖板下料皮带(7)前端靠近清洗篮滚筒垂直线(3)位置设有下料承接机构(701),下料承接机构(701)上设有翻转盘(7011),翻转盘(7011)连接翻转电机(7012),翻转盘(7011)上垂直连接有翻转板(7013),翻转板(7013)上设有翻转吸盘组(7014)。

18、优选的,所述盖板下料皮带(7)前部上方设有防尘盖板(702),后部上方设有小散热风机(703),末部设有物料挡槽(704)。

19、优选的,所述盖板收料弹仓(8)包含弹仓底座(801),弹仓底座(801)右侧设有大凹口(802),还包括复数个弹仓(803),复数个弹仓(803)环绕一圈设置于弹仓底座(801)的底座旋转盘(804)上,所述弹仓(803)由复数根限位杆(8031)组成,限位杆(8031)上部设有限位环(8032);所述弹仓(803)底部设有弹仓盘(8033),弹仓盘(8033)上设有小凹口(8034),底座旋转盘(804)上设有与之对应的小凹口(8034);所述弹仓底座(801)中间还设有与之垂直的固定杆(805),固定杆(805)上设有气缸推平机构(806),气缸推平机构朝向盖板下料皮带(7)方向。

20、优选的,所述盖板收料升降模组(9)设置于大凹口(802)内与大凹口(802)相适配,所述盖板收料升降模组(9)包括升降器(901),升降器(901)连接有升降板(902),升降板(902)尺寸与小凹口(8034)相适配;所述盖板收料升降模组(9)侧面顶部设有高度传感器(903),高度传感器(903)下方设有弹仓传感器(904)。

21、优选的,所述盖板收料机构(10)设置于盖板收料升降模组(9)右端,盖板收料机构(10)包括旋转臂吸盘组(1001);所述盖板收料升降模组(9)侧面还设有连接于旋转臂吸盘组(1001)的压力传感报警器(1002)。

22、优选的,在所述清洗篮滚筒垂直线(3)侧面,位于开篮机构(5)位置的首末端分别设有第一传感器(303)、第二传感器(304);清洗篮滚筒水平线(6)上,与清洗篮滚筒垂直线(3)转角处设有第三传感器(601),清洗篮滚筒垂直线(3)中段距离第三传感器(601)一个清洗篮(12)身位处设有第四传感器(602),清洗篮滚筒水平线(6)末端设有第五传感器(603);清洗篮滚筒垂直线(3)上,位于开篮机构(5)末端,设有开篮阻挡限位气缸(305),开篮阻挡限位气缸(305)一侧的后端设有第一定位检测装置(306);清洗篮滚筒水平线(6)上,位于清洗篮滚筒垂直线(3)的延长线位置,设有卸料阻挡限位气缸(604),卸料阻挡限位气缸(604)一侧的后端设有第二定位检测装置(605);清洗篮滚筒水平线(6)首段侧面,设有第三定位检测装置(606)。

23、由上述对本实用新型的描述可知,和现有技术相比,本实用新型的优点在于:

24、1.采用开篮机构自动开篮无需人工参与,减少人力的投入;并采用清洗篮紧固机构进行开篮前的紧固,避免开篮失败影响后续步骤,提升了工作的稳定性;开篮阻挡限位气缸把清洗篮限位于开篮机构的工位上,配合第一定位检测装置确保开篮的顺利与动作时机的准确。

25、2.设置的篮盖滑行闭盖杆既起到了清洗篮在开篮之后,保持篮盖为打开状态,方便卸料;又能在卸料完成之后在滚筒的带动下实现自动关上篮盖,省去了人工参与。

26、3.清洗篮滚筒垂直线设置的传感器确保了工作流程与后道工序的有序配合进行。

27、4.清洗篮滚筒水平线设置的传感器确保监控卸料区卸料完成后清洗篮的位置是否已完全离开卸料区,以判别卸料区再进入新的清洗篮,避免前后两个清洗篮之间不会相互干扰而影响卸料工作;同时监控清洗篮滚筒水平线的清洗篮是否载满,载满时及时提醒工作人员移除空的清洗篮而不会堆滞而影响前面工序的正常进行。

28、5.下料承接机构起到承接由并联臂机器人转移过来的电池盖板,有序(保持相同间隔)并通过旋转降低高度下放的方式可减少电池盖的碰撞与振动。

29、6.大散热风机起到大范围的降温作用,降低电池盖板的初始高温,搭配后段盖板下料皮带上的小散热风机(单片小范围单点降温)起到了给电池盖板有效的降温手选,以避免高温膨胀而带来的后续加工工序的影响。

30、7.盖板收料弹仓设有多弹仓(旋转切换),通过盖板收料升降模组与盖板收料机构的配合完成自动装载电池盖板,并且弹仓数量多可以装载较大体量的电池盖板,并且收集完毕后通过小凹口与限位环之间的开放空间很容易将电池盖板通过人工或者设备取出;同时设置有气缸推平机构定时推平叠放的电池盖板以确保电池盖板叠放规整,方便取出以及适应后续加工步骤的需求;并设有高度传感器与弹仓传感器确保装载电池盖的工作有序进行与切换弹仓时候避免未安装弹仓的位置,以确保工作有效进行;盖板收料机构的压力传感报警器的设置确保了旋转臂吸盘组工作的有效进行,在发生问题时及时告警给工作人员。

31、8.整体设备在开篮、卸料、装载电池盖实现自动化,解放了大量劳动力(原来需要一名工作人员搬运清洗篮经过静置冷却,三名工作人员进行开篮取盖板放入收料工装;现只需要一名工作人员进行搬运清洗篮上与下,并将弹仓电池盖板取出,并且这一名工作人员完成的工作比原来的工作量还要小,还要轻松),在提高产品效率节约人工的同时还能减少产品损伤(人工卸料装载时候造成的磕碰、掉落),保证每个盖板叠放方向一致,减少后道工艺自动供料系统的停机故障率。

- 还没有人留言评论。精彩留言会获得点赞!