应用于改进型电池钢壳自动脱水系统的自动供料装置的制作方法

本技术涉及一种改进型电池钢壳自动脱水系统,具体地说是指应用于改进型电池钢壳自动脱水系统的自动供料装置。

背景技术:

1、滚镀分为三类,其为卧式滚镀、倾斜式滚镀和振动电镀,以卧式滚镀为例,现有卧式滚镀又称滚筒电镀,它是将一定数量的小零件(如电池钢壳等)置于专用滚筒(通常呈六棱柱状的滚笼,其侧壁呈网状)内、在滚动状态下以间接导电的方式使零件表面沉积上各种金属或合金镀层、以达到表面防护装饰及各种功能性目的一种电镀加工方式。

2、电池钢壳进行电镀清洗完成后,还需要对电池钢壳进行脱水作业。传统电池钢壳脱水方式是采用人工将滚筒内的电池钢壳取出置于带有网孔的盛料桶内,然后将盛料桶放置于在脱水机内,通过脱水机上的旋转电机带动盛料桶旋转进行甩干,确保盛料桶内各个电池钢壳上的水分被甩出,以达到对电池钢壳进行脱水的目的。传统电池钢壳脱水方式,工人劳动强度大,脱水效果不够理想,影响产品品质,而且脱水效率低,不能实现连续式作业,难以实现规模化一体式的生产模式。

3、为了解决传统电池钢壳脱水方式,本申请人之前申请中国专利名称为:电池钢壳自动脱水系统(专利号:zl202021853597.1,授权公告日:2021年06月22日),该自动脱水系统包括对电池钢壳进行脱水甩干作业的脱水机、用于承接电镀生产线上滚笼内电池钢壳并给脱水机进行供料的自动供料装置、承接脱水机上的脱水后电池钢壳的卸料台、承接卸料台上电池钢壳的排出输送带以及用于自动供料装置、脱水机和卸料台之间自动供料衔接配合的机械手。现有自动供料装置整体结构设计不够理想,如电池钢壳下料斗的无暂存以及缓存功能,滚笼内的电池钢壳会顺着电池钢壳下料斗直接下落到脱水桶内,这样由于高度差偏大,容易对电池钢壳造成不必要的损伤,影响了产品的品质,而且也不便于工作人员对电池钢壳下料斗内电池钢壳进行观察。

技术实现思路

1、本实用新型提供应用于改进型电池钢壳自动脱水系统的自动供料装置,其主要目的在于克服现有自动供料装置整体结构设计不够理想,如电池钢壳下料斗的无暂存以及缓存功能,容易对电池钢壳造成不必要的损伤,而且也不便于工作人员对电池钢壳下料斗内电池钢壳进行观察等缺点。

2、为了解决上述问题,本实用新型采用如下技术方案:

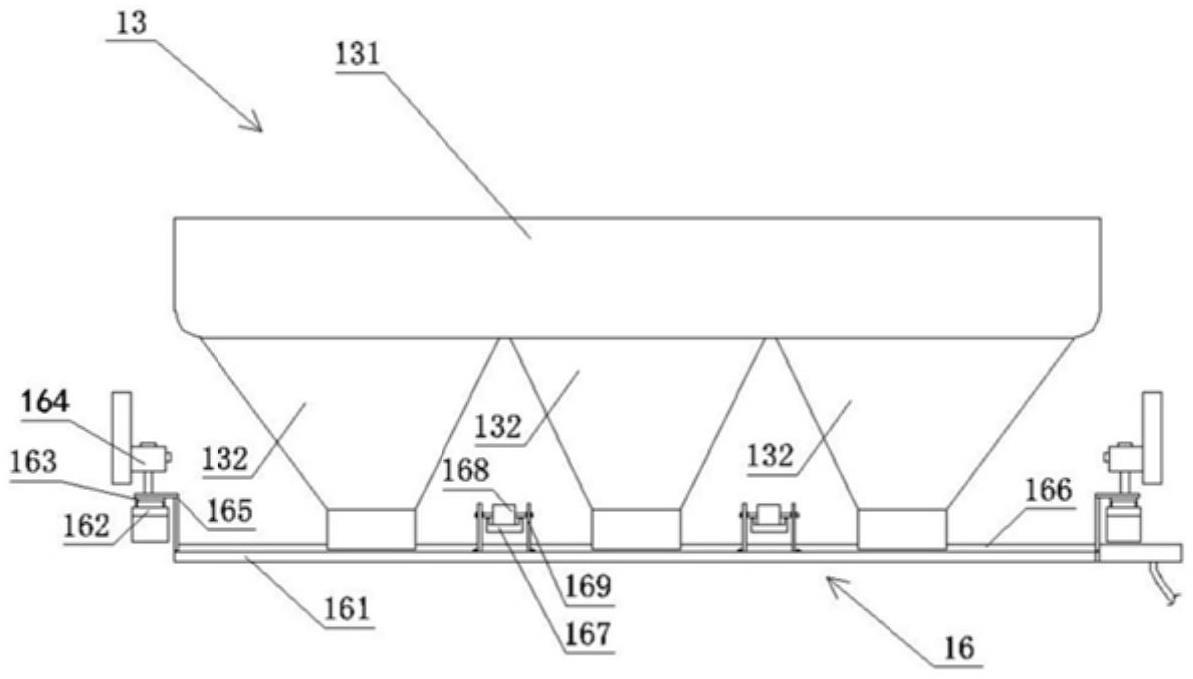

3、应用于改进型电池钢壳自动脱水系统的自动供料装置,包括带有脱水桶上料工位的承接槽体、装设在承接槽体一侧并位于电镀生产线上滚笼的下料工位下方的电池钢壳下料斗和可移动地装设在承接槽体内并且往返于所述电池钢壳下料斗和所述脱水桶上料工位之间的载料小车,还包括位于电池钢壳下料斗底部并可对其下料口起到阻挡作用的档料组件,该档料组件包括遮挡底板以及带动遮挡底板对电池钢壳下料斗的下料口进行遮挡作业的驱动组件,该驱动组件包括滑轨、连接在滑轨上的滑块以及驱动滑块在滑轨上移动的驱动气缸,该滑块上装设有连接板,该连接板一侧固定连接在遮挡底板一侧顶面上,其另一侧固定在滑块上。

4、进一步地说,所述承接槽体内设有左右间隔布置并与所述载料小车底部的滚轮配合的两条轨道,该两条轨道一端延伸至所述电池钢壳下料斗的下方,该两条轨道另一端延伸至所述脱水桶上料工位处;所述承接槽体内还设有与所述两条轨道平行布置的中心齿条,所述载料小车底部设有与中心齿条齿合连接的中心齿轮。

5、用于改进型电池钢壳自动脱水系统的自动供料装置,还包括装设在承接槽体一侧并用于对滚笼进行卸料的卸料组件,该卸料组件包括卸料电机以及分别位于电池钢壳下料斗的左、右侧边的两个支撑架;所述卸料电机的输出轴安装有主动齿轮,所述两个支撑架的顶面均设有对称布置的卡槽体;所述滚笼包括带有侧齿盘的滚笼主体以及连接在滚笼主体上的挂吊组件,该挂吊组件包括左侧板、右侧板、连接在左、右侧板之间的固定轴和转动轴,所述滚笼主体的两侧边分别可转动地连接在左、右侧板之间,所述固定轴的末端可搭接在所述卡槽体上。所述转动轴上套设有与主动齿轮齿合连接的从动齿轮和带动滚笼主体转动而使得从其上卸料口处进行卸料作业的联动齿轮,该联动齿轮和所述侧齿盘齿合连接。

6、进一步地说,所述档料组件包括遮挡底板以及带动遮挡底板对电池钢壳下料斗的下料口进行遮挡作业的驱动组件,该驱动组件包括滑轨、连接在滑轨上的滑块以及驱动滑块在滑轨上移动的驱动气缸,该滑块上装设有连接板,该连接板一侧固定连接在遮挡底板一侧顶面上,其另一侧固定在滑块上。

7、进一步地说,所述遮挡底板的前侧设有用于防止液体外溅出并对溅出的液体进行收集暂存的条形槽。

8、进一步地说,所述驱动组件还包括从前至后布置的条形滑槽体以及装设在条形滑槽体内的辅助滚轮,该辅助滚轮通过滚轮轴支架与所述遮挡底板的顶面连接

9、由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:本自动供料装置整体结构设计理想,自动化程度高,特别是电池钢壳下落到电池钢壳下料斗内,档料组件的遮挡底板起到暂存以及缓存作用,避免滚笼内的电池钢壳直接落入到脱水桶内而出现不必要的损伤,提高了产品的品质;也便于工作人员对电池钢壳下料斗内电池钢壳进行观察;也便于工作人员对电池钢壳下料斗内电池钢壳进行观察,上一工序电镀清洗是否存在异常等情况。

技术特征:

1.应用于改进型电池钢壳自动脱水系统的自动供料装置,包括带有脱水桶上料工位的承接槽体、装设在承接槽体一侧并位于电镀生产线上滚笼的下料工位下方的电池钢壳下料斗和可移动地装设在承接槽体内并且往返于所述电池钢壳下料斗和所述脱水桶上料工位之间的载料小车,其特征在于:还包括位于电池钢壳下料斗底部并可对其下料口起到阻挡作用的档料组件,该档料组件包括遮挡底板以及带动遮挡底板对电池钢壳下料斗的下料口进行遮挡作业的驱动组件,该驱动组件包括滑轨、连接在滑轨上的滑块以及驱动滑块在滑轨上移动的驱动气缸,该滑块上装设有连接板,该连接板一侧固定连接在遮挡底板一侧顶面上,其另一侧固定在滑块上。

2.根据权利要求1所述应用于改进型电池钢壳自动脱水系统的自动供料装置,其特征在于:所述承接槽体内设有左右间隔布置并与所述载料小车底部的滚轮配合的两条轨道,该两条轨道一端延伸至所述电池钢壳下料斗的下方,该两条轨道另一端延伸至所述脱水桶上料工位处;所述承接槽体内还设有与所述两条轨道平行布置的中心齿条,所述载料小车底部设有与中心齿条齿合连接的中心齿轮。

3.根据权利要求1所述应用于改进型电池钢壳自动脱水系统的自动供料装置,其特征在于:还包括装设在承接槽体一侧并用于对滚笼进行卸料的卸料组件,该卸料组件包括卸料电机以及分别位于电池钢壳下料斗的左、右侧边的两个支撑架;所述卸料电机的输出轴安装有主动齿轮,所述两个支撑架的顶面均设有对称布置的卡槽体;所述滚笼包括带有侧齿盘的滚笼主体以及连接在滚笼主体上的挂吊组件,该挂吊组件包括左侧板、右侧板、连接在左、右侧板之间的固定轴和转动轴,所述滚笼主体的两侧边分别可转动地连接在左、右侧板之间,所述固定轴的末端可搭接在所述卡槽体上;所述转动轴上套设有与主动齿轮齿合连接的从动齿轮和带动滚笼主体转动而使得从其上卸料口处进行卸料作业的联动齿轮,该联动齿轮和所述侧齿盘齿合连接。

4.根据权利要求1所述应用于改进型电池钢壳自动脱水系统的自动供料装置,其特征在于:所述遮挡底板的前侧设有用于防止液体外溅出并对溅出的液体进行收集暂存的条形槽。

5.根据权利要求1所述应用于改进型电池钢壳自动脱水系统的自动供料装置,其特征在于:所述驱动组件还包括从前至后布置的条形滑槽体以及装设在条形滑槽体内的辅助滚轮,该辅助滚轮通过滚轮轴支架与所述遮挡底板的顶面连接。

技术总结

应用于改进型电池钢壳自动脱水系统的自动供料装置,包括承接槽体、电池钢壳下料斗和可移动地装设在承接槽体内并且往返于所述电池钢壳下料斗和所述脱水桶上料工位之间的载料小车;还包括位于电池钢壳下料斗底部并可对其下料口起到阻挡作用的档料组件,该档料组件包括遮挡底板以及带动遮挡底板对电池钢壳下料斗的下料口进行遮挡作业的驱动组件。本自动供料装置结构设计理想,电池钢壳下落到电池钢壳下料斗内,档料组件的遮挡底板起到暂存以及缓存作用,避免滚笼内的电池钢壳直接落入到脱水桶内而出现不必要的损伤,提高了产品的品质;也便于工作人员对电池钢壳下料斗内电池钢壳进行观察,上一工序电镀清洗是否存在异常等情况。

技术研发人员:黎经鸿,赵若禹,林金开

受保护的技术使用者:福建金杨科技股份有限公司

技术研发日:20221229

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!