一种电子产品自动包装生产线及包装工艺的制作方法

1.本发明属于包装设备技术领域,特别是涉及一种电子产品自动包装生产线及包装工艺。

背景技术:

2.随着3c行业技术的发展,现在诸多手机、耳机、平板电脑等产品都采用上下扣盒类型的包装盒,上下扣盒之间采用的连接方式为易撕条。目前,对于上下扣盖的包装盒的包装方式为人工将上扣盒的易撕条贴合至下扣盒上,然后撕除易撕条上的离型纸,再将易撕条粘贴在上扣盖上使得上下扣盒紧密连接,此种方式效率低下,且质量得不到保障。

3.现有技术中专利公开号为cn214566338u公开了一种天地盖自动盖盒机,该设备虽然实现了上下盖的自动扣合,但并不能够直接适用于上述带有易撕条粘合连接的上下扣盒的盖合操作。

4.现有技术中专利公开号为cn214395617u公开了一种彩印包装盒易撕带粘贴装置,其实现了包装盒自动定位并移动至粘贴工位,在粘贴工位包装盒可进行水平旋转,以满足横向或纵向的易撕条粘贴;在粘贴工位的上方设置有吸盘,利用吸盘将易撕条吸附滚压到包装盒的表面上。虽然该装置能够实现多个易撕条以及多个方向上的易撕条粘贴,但该设备仅能对包装盒面朝上的外包装面进行粘贴,且粘贴面在同一个平面上,并不能对包装盒的内侧壁表面或双边内侧壁表面进行易撕条的粘贴;且该设备中的易撕条是直接粘贴的包装盒上的,并未说明易撕条上的离型纸是如何撕除的。

5.因此,有必要提供一种新的电子产品自动包装生产线及包装工艺来解决上述问题。

技术实现要素:

6.本发明的主要目的之一在于提供一种电子产品自动包装生产线,能够实现上下扣盒自动扣盒包装以及自动贴易撕条与粘贴连接,实现电子产品的自动包装,提高包装效率与包装品质。

7.本发明通过如下技术方案实现上述目的:一种电子产品自动包装生产线,其包括:载具输送线,所述载具输送线上输送有载具;上料单元,在所述上料单元处将顶盖、产品以及底盖放入到所述载具中;产品入盒单元,其撕除所述底盖底部的保护膜,并将所述产品放入到所述底盖中,所述产品入盒单元包括第一撕膜机构、实现底盖在所述载具与所述第一撕膜机构之间移动的底盖搬运机构、将产品搬运到所述底盖中的产品搬运机构;贴易撕条保压单元,其将易撕条粘贴于所述顶盖的相对两个内侧壁表面上,并对易撕条进行保压,所述贴易撕条保压单元包括第一贴膜机构、第二贴膜机构以及保压机构;上下盖扣盒粘贴单元,其将顶盖扣合到底盖上形成包装盒,然后将包装盒整体翻转180

°

,再将顶盖中易撕条上的离型纸撕除,再将易撕条延伸出来的部分滚压粘贴到底盖

上,所述上下盖扣盒粘贴单元包括将顶盖从载具中取出的第一搬运机构、承接顶盖并将其翻转180

°

的第一翻转机构、承接翻转后的顶盖并将其输送至设定位置的第一移载机构、从所述第一移载机构中将翻转后的顶盖取出并盖合到底盖上的第二搬运机构、将扣合在一起的包装盒整体翻转180

°

的第二翻转机构、将易撕条上的离型纸撕除的第二撕膜机构以及将包装盒上易撕条延伸出来的部分滚压粘贴到底盖上的滚压粘贴机构;所述上料单元、所述产品入盒单元、所述贴易撕条保压单元以及所述上下盖扣盒粘贴单元沿所述载具输送线依次设置。

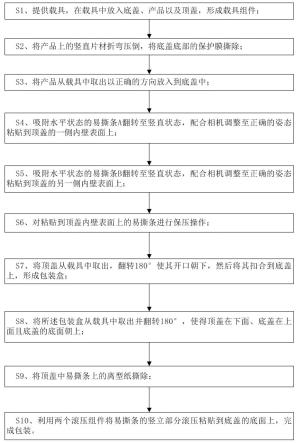

8.本发明的另一目的在于提供一种电子产品自动包装工艺,其包括以下步骤:s1、提供载具,在载具中放入底盖、产品以及顶盖,形成载具组件;s2、将产品上的竖直片材折弯压倒,将底盖底部的保护膜撕除;s3、将产品从载具中取出以正确的方向放入到底盖中;s4、吸附水平状态的易撕条a翻转至竖直状态,配合相机调整至正确的姿态粘贴到顶盖的一侧内壁表面上;s5、吸附水平状态的易撕条b翻转至竖直状态,配合相机调整至正确的姿态粘贴到顶盖的另一侧内壁表面上;s6、对粘贴到顶盖内壁表面上的易撕条进行保压操作;s7、将顶盖从载具中取出,翻转180

°

使其开口朝下,然后将其扣合到底盖上,形成包装盒;s8、将所述包装盒从载具中取出并翻转180

°

,使得顶盖在下面、底盖在上面且底盖的底面朝上;s9、将顶盖中易撕条上的离型纸撕除;s10、利用两个滚压组件将易撕条的竖立部分滚压粘贴到底盖的底面上,完成包装。

9.与现有技术相比,本发明一种电子产品自动包装生产线及包装工艺的有益效果在于:能够实现上下扣盒自动扣盒包装以及自动贴易撕条与粘贴连接,实现电子产品的自动包装,提高包装效率与包装品质。具体为,通过设置载具,用于承载底盖、顶盖以及产品,并对底盖、顶盖以及产品在载具上的来料姿态进行限定,配合产品入盒单元结构设计、易撕条保压单元结构设计以及上下盖扣盒粘贴单元的结构设计,实现了底盖底部保护膜的撕除、产品放入底盖、顶盖内侧壁表面粘贴易撕条、易撕条保压、顶盖翻转、顶盖与底盖扣合、包装盒整体翻转、易撕条离型纸撕除以及易撕条滚压粘贴等一些列自动化包装操作,实现了电子产品上下扣盖的自动包装生产,提高了包装效率与包装品质。

附图说明

10.图1为本发明实施例的工艺流程示意图;图2为本发明实施例的俯视布局结构示意图;图3为本发明实施例中载具组件的结构示意图;图4为本发明实施例中产品入盒单元的结构示意图;图5为本发明实施例中产品入盒单元的部分结构示意图;图6为本发明实施例中产品搬运机构与底盖压紧机构的结构示意图;

图7为本发明实施例中吸附夹持模组的主视结构示意图;图8为本发明实施例中贴易撕条保压单元的立体结构示意图;图9为本发明实施例中贴易撕条保压单元的俯视结构示意图;图10为本发明实施例中贴膜模组的结构示意图;图11为本发明实施例中贴膜模组的部分结构示意图;图12为本发明实施例中保压机构的结构示意图;图13为本发明实施例中上下盖扣盒粘贴单元的立体结构示意图;图14为本发明实施例中上下盖扣盒粘贴单元的俯视结构示意图;图15为本发明实施例中上下盖扣盒粘贴单元的部分结构示意图;图16为本发明实施例中第一移载机构的部分结构示意图;图17为本发明实施例中第二搬运机构的结构示意图;图18为本发明实施例中扣合夹持机构的结构示意图;图19为本发明实施例中压膜机构的结构示意图;图20为本发明实施例中上下盖扣盒粘贴单元的另一部分结构示意图;图21为本发明实施例中第二翻转机构的结构示意图;图22为本发明实施例中第三搬运机构的结构示意图;图23为本发明实施例中第二撕膜机构与第二移载机构的结构示意图;图24为本发明实施例中滚压粘贴机构的结构示意图;图25为本发明实施例中滚压粘贴机构的部分结构示意图;图26为本发明实施例中第四搬运机构的结构示意图;图中数字表示:100-电子产品自动包装生产线;1-载具输送线;2-上料单元,21-移载输送模组;3-产品入盒单元,31-底盖搬运机构,311-第一yz轴移载模组,312-第八支撑板,313-第九气缸,314-第一夹爪,32-第一检测模组,33-第一撕膜机构,331-第十气缸,332-第九支撑板,333-第一夹膜组件,334-废料盒,34-产品搬运机构,341-第一xyz轴移载模组,342-第一支撑板,343-第一驱动件,344-吸附夹持模组,3441-第一旋转板,3442-吸嘴,3443-第三气缸,3444-扣爪,35-第二检测模组,36-第三检测模组,37-保护膜折弯机构,371-第一气缸,372-第二气缸,373-折弯压板,38-底盖压紧机构,381-驱动模组,382-弹性压块,39-nfc感应检测器;4-贴易撕条保压单元,41-第一贴膜机构,411-飞达供料模组,412-贴膜模组,4121-第二xyz轴移载模组,4122-第二支撑板,4123-第二驱动件,4124-第二旋转板,4125-水平转轴,4126-安装座,4127-第四气缸,4128-安装板,4129-第一压力传感器,41210-支撑轴,41211-吸盘,41212-弹性件,413-第四检测模组,42-第二贴膜机构,43-保压机构,431-第三驱动件,432-第三支撑板,433-第五气缸,434-弹性保压板;5-上下盖扣盒粘贴单元,51-第一搬运机构,511-第二yz轴移载模组,512-第十一支撑板,513-第十四驱动件,514-第三旋转板,515-第一吸附模组,52-第一翻转机构,521-第十五驱动件,522-第七支撑板,523-第十一气缸,524-第二吸附模组,53-第一移载机构,

531-第四驱动件,532-第四支撑板,533-第一吸附支撑座,534-限位模组,5341-第六气缸,5342-第五支撑板,5343-压紧滚轮,5344-限位挡板,54-第二搬运机构,541-第三yz轴移载模组,542-第十支撑板,543-第三吸附模组,544-第十二气缸,545-第二夹爪,55-扣合夹持机构,551-第五驱动件,552-支座,553-弹性吸附支撑座,554-夹板,555-第七气缸,556-第一弹片,56-第二翻转机构,561-第九驱动件,562-第十二支撑板,563-第十驱动件,564-第四旋转板,565-第十三气缸,566-第三夹爪,57-第二移载机构,571-第十二驱动件,572-第十五支撑板,573-限位支撑平台,574-限位夹板,575-第十五气缸,58-第三搬运机构,581-第四yz轴移载模组,582-第十三支撑板,583-第十一驱动件,584-第十四支撑板,585-第四吸附模组,586-第十四气缸,587-第四夹爪,59-第二撕膜机构,591-第十三驱动件,592-第十六支撑板,593-第二夹膜组件,510-滚压粘贴机构,5101-第二吸附支撑座,5102-压紧组件,5103-第七驱动件,5104-滚压组件,5105-第八驱动件,5106-第十六驱动件,520-第四搬运机构,5201-第十七驱动件,5202-第十七支撑板,5203-夹持模组,530-第五检测模组,540-压膜机构,5401-第六驱动件,5402-第六支撑板,5403-第八气缸,5404-第二弹片;6-载具回流线;7-载具,71-第一承载穴位,72-第二承载穴位,73-第三承载穴位;8-挡停归正机构;9-第一排废机构;10-第二排废机构;200-底盖;300-产品,301-竖直片材;400-顶盖,401-易撕条;500-包装盒。

具体实施方式

11.实施例一:请参照图1-图26,本实施例为一种电子产品自动包装生产线100,其包括载具输送线1、沿载具输送线1依次设置的上料单元2、产品入盒单元3、贴易撕条保压单元4、上下盖扣盒粘贴单元5、平行设置在载具输送线1下方的载具回流线6、在载具输送线1与载具回流线6上循环移动的载具7以及在各个操作工位处对载具7进行阻挡定位的挡停归正机构8。

12.载具7上设置有承载并定位底盖200的第一承载穴位71、承载并定位产品300的第二承载穴位72以及承载并定位顶盖400的第三承载穴位73。底盖200开口朝上放置在第一承载穴位71中,产品300呈“屏幕面朝下、壳体背面朝上”的姿态放置在第二承载穴位72中,顶盖400呈开口朝上的姿态放置在第三承载穴位73中。

13.上料单元2主要用于将底盖200、产品300以及顶盖400放入到载具7中,形成载具组件。为了提高上料效率,上料单元2包括并排设置的两个上料工位、与所述两个上料工位对接承接载具7并将其输送到载具输送线1上的移载输送模组21,所述两个上料工位中,其中一个上料工位a设置在载具输送线1的反向延长线上,另一个上料工位b位于上料工位a的旁侧。操作人员交替在所述两个上料工位处进行上料操作,当上料工位a处的载具7放好物料后,移载输送模组21则移动至上料工位a输出侧承接该上料工位输出的载具组件,然后将其输出至载具输送线1上;当上料工位b处的载具7中放好物料后,则移载输送模组21移动至上料工位b输出侧承接载具组件,然后移动至载具输送线1的输入端,将载具组件输送到载具输送线1中。

14.产品入盒单元3主要用于对底盖200的放置姿态进行检测,然后撕除底盖200底部的保护膜,再将电子产品300放入到底盖200中。产品入盒单元3包括底盖搬运机构31、设置

在底盖搬运机构31工作范围内的第一检测模组32与第一撕膜机构33、产品搬运机构34、检测产品放置方向是否正确的第二检测模组35以及检测产品在底盖200中是否放正的第三检测模组36。

15.本实施例中,产品300来料时是屏幕面朝下,壳体背面朝上,其屏幕面上贴覆有一张保护膜,该保护膜的一侧延伸出产品300的底部且在载具7中形成一个竖直片材301,根据工艺要求,需要将该竖直片材301压弯贴覆在产品300的壳体背面上。因此,为了满足此工艺,本实施例产品入盒单元3还包括保护膜折弯机构37。

16.载具输送线1在产品入盒单元3区段主要设置有两个工位,一个是底盖操作工位,另一个是产品放入工位。在所述底盖操作工位处,首先,保护膜折弯机构37会将载具7中产品300上的保护膜折弯;与此同时,底盖搬运机构31将底盖200从载具7中取出,然后移动至第一检测模组32的上方,检测底盖200是否是开口朝上,检测无误后再移动至第一撕膜机构33位置处,通过第一撕膜机构33将底盖200底部的保护膜撕除,然后再将底盖200放回到载具7中,随着载具7移动至所述产品放入工位处;在所述产品放入工位处,产品搬运机构34将产品300从载具7中取出,然后通过位于载具输送线1侧方的第二检测模组35检测产品的方向是否正确,可通过电子产品侧方表面上的结构特征(如手机sim卡托位置)判断电子产品的前后方向是否正确,若不正确则旋转电子产品至正确的方向,然后放入到底盖200中,然后通过位于载具输送线1上方的第三检测模组36对放入到底盖200中的产品进行检测,检查产品300是否放正。

17.保护膜折弯机构37包括第一气缸371、受第一气缸371驱动进行上下运动的第二气缸372以及受第二气缸372驱动进行伸缩运动的折弯压板373。折弯压板373在第二气缸372的驱动下进行斜向上下运动,通过斜向下推,将产品300上的竖直片材301压弯至贴覆在产品300壳体背面的水平状态。

18.底盖搬运机构31包括第一yz轴移载模组311、设置在第一yz轴移载模组311活动末端的第八支撑板312、固定在第八支撑板312上的第九气缸313以及受第九气缸313驱动进行张开或夹持动作的第一夹爪314。

19.第一撕膜机构33包括第十气缸331、受第十气缸331驱动进行上下运动的第九支撑板332、固定在第九支撑板332上的第一夹膜组件333以及位于第一夹膜组件333下方的废料盒334。本实施例中,第一夹膜组件333设置有一对,夹持着底盖200底部保护膜的两处拉手位置,通过向下拉扯将保护膜撕除。

20.产品搬运机构34包括第一xyz轴移载模组341、设置在第一xyz轴移载模组341活动末端的第一支撑板342、固定在第一支撑板342上的第一驱动件343、受第一驱动件343驱动绕竖直轴进行旋转的吸附夹持模组344。吸附夹持模组344采用吸附与扣夹的两种方式对产品300进行拾取,保障产品搬运过程的可靠性与稳定性。具体的,吸附夹持模组344包括设置在第一驱动件343活动端的第一旋转板3441、固定在第一旋转板3441上的若干吸嘴3442、固定在第一旋转板3441上的若干第三气缸3443以及受第三气缸3443驱动进行摆动扣夹的若干扣爪3444,扣爪3444沿产品300的周边轮廓设置,从产品300的周边对其进行扣夹,钩住产品,防止产品掉落,在放入到底盖200中时,扣爪3444则呈释放状态,进行位置避让,让产品300能够完全的落入到底盖200中。

21.为了保障产品300能够精准的放入底盖200中,产品入盒单元3还包括在产品300放

入时对底盖200进行位置稳固的底盖压紧机构38。底盖压紧机构38包括驱动模组381以及受驱动模组381驱动水平压持底盖200其中一个转角区域的弹性压块382,弹性压块382采用弹性浮动结构形式,具有弹性浮动功能,通过水平弹性压持底盖200配合载具7中的定位块实现对底盖200的位置稳固。

22.本实施例中,产品入盒单元3还包括对产品300进行nfc检测的nfc感应检测器39。

23.由于产品入盒单元3中存在对产品nfc的检测,还存在对产品放入底盖200内位置的检测,因此,则会出现不合格的情形,为了能够及时将不合格的产品排除出载具输送线1,在产品入盒单元3与贴易撕条保压单元4之间设置有将载具7排除出载具输送线1的第一排废机构9。

24.贴易撕条保压单元4主要用于在顶盖400的相对两个内壁表面上粘贴易撕条401,然后对粘贴在顶盖400内壁表面的易撕条401进行保压操作。贴易撕条保压单元4包括沿载具输送线1依次设置的第一贴膜机构41、第二贴膜机构42以及保压机构43。第一贴膜机构41用于对顶盖400的一侧内壁表面进行贴易撕条,第二贴膜机构42用于对顶盖400的另一相对侧内壁表面进行贴易撕条。保压机构43用于对顶盖400内的两个易撕条进行保压,加强易撕条的粘贴牢固度。

25.载具输送线1对应于贴易撕条保压单元4区段设置有三个工位:第一贴膜工位、第二贴膜工位以及保压工位。第一贴膜机构41对应于第一贴膜工位设置,第二贴膜机构42对应于第二贴膜工位设置,保压机构43对应于保压工位设置。

26.第一贴膜机构41与第二贴膜机构42结构相同且均包括供给易撕条的飞达供料模组411、从飞达供料模组411上吸附易撕条粘贴到顶盖400内壁表面上的贴膜模组412以及对易撕条粘贴位置进行检测的第四检测模组413。本实施例中,电子产品300为手机,其尺寸不是很大,粘贴到顶盖400上的易撕条长度不长,因此,可以直接在顶盖400的侧壁表面呈竖立状态下进行贴膜操作。本实施例中的贴膜模组412包括第二xyz轴移载模组4121、设置在第二xyz轴移载模组4121活动末端的第二支撑板4122、固定在第二支撑板4122上的第二驱动件4123、受第二驱动件4123驱动绕水平轴旋转的第二旋转板4124、转动设置在第二旋转板4124上的水平转轴4125、固定在水平转轴4125上的安装座4126、固定在第二旋转板4124上且驱动安装座4126转动的第四气缸4127、弹性浮动设置在安装座4126上的安装板4128、检测安装板4128所受压力大小的第一压力传感器4129、通过支撑轴41210转动设置在安装板4128上的且用于吸附易撕条的吸盘41211以及位于支撑轴41210两侧向下压持吸盘41211的弹性件41212。

27.贴膜模组412的动作流程为:吸盘41211的吸附面朝下,在飞达供料模组411的输出端吸附一张易撕条,在第四气缸4127的驱动下,吸盘41211旋转90

°

,使其吸附面呈竖直状态,此时,易撕条由水平状态翻转为竖立状态,配合第四检测模组413,对易撕条的位置状态进行检测,然后通过第二驱动件4123调整易撕条使其对应侧边保持水平,进而保障易撕条粘贴到顶盖400上后位置正确;调整好易撕条的位置后,再粘贴到顶盖400的内侧壁表面上;再通过第四检测模组413对易撕条的粘贴位置进行检测。在贴易撕条时,通过第一压力传感器4129可以实时监测贴膜时的下压作用力,通过将吸盘41211采用转动的方式设置在安装板4128上,并配合两侧的弹性件41212对其两侧进行弹性压持,实现了吸盘41211的角度自适应浮动功能,使得吸盘41211能够自适应顶盖400的内侧壁表面的俯仰角度,提高易撕条

粘贴的贴合度。

28.保压机构43包括第三驱动件431、受第三驱动件431驱动进行上下运动的第三支撑板432、固定在第三支撑板432上的一对第五气缸433、受所述一对第五气缸433驱动进行水平伸缩运动的一对弹性保压板434,弹性保压板434伸入至顶盖400内在第五气缸433的驱动下压紧易撕条于顶盖400内壁表面。

29.由于贴易撕条保压单元4中存在对易撕条粘贴位置是否准确的检测,若易撕条粘贴位置不正确,则需要将该载具排除出载具输送线1。因此,本实施例中,在贴易撕条保压单元4与上下盖扣盒粘贴单元5之间设置有将载具7排除出载具输送线1的第二排废机构10。

30.上下盖扣盒粘贴单元5主要用于将顶盖400扣合到底盖200上形成包装盒,然后将包装盒整体翻转180

°

,使其顶盖400在下面、底盖200在上面,然后将顶盖400中易撕条上的离型纸撕除,然后将易撕条延伸出来的部分粘贴到底盖200上,最后再对粘贴到底盖200上的易撕条区域进行滚压,提高易撕条粘贴牢固度。因此,上下盖扣盒粘贴单元5包括将顶盖400从载具7中取出的第一搬运机构51、承接第一搬运机构51上的顶盖400并将其翻转180

°

的第一翻转机构52、承接第一翻转机构52翻转后的顶盖400并将其输送至设定位置的第一移载机构53、从第一移载机构53中将翻转后的顶盖400取出并盖合到底盖200上的第二搬运机构54、设置在载具输送线1下方且与第二搬运机构54配合进行上下盖扣合的扣合夹持机构55、将扣合在一起的包装盒整体翻转180

°

的第二翻转机构56、将翻转180

°

后的包装盒从第二翻转机构56中取出放置到一个第二移载机构57上的第三搬运机构58、位于第二移载机构57上方的且将易撕条上的离型纸撕除的第二撕膜机构59、将包装盒从第二移载机构57中取出放置到一个滚压粘贴机构510中且将滚压好的包装盒从滚压粘贴机构510中取出实现下料的第四搬运机构520以及对易撕条粘贴质量进行检测的第五检测模组530。

31.本实施例中,是先利用第一搬运机构51将顶盖400从载具7中取出,然后再利用第一翻转机构52对其进行翻转后放置到第一移载机构53中。在其他实施例中,也可以是先利用第一翻转机构52将顶盖400从载具7中取出,然后利用第一搬运机构51承接翻转后的顶盖400将其放置到第一移载机构53中。

32.载具输送线1对应于上下盖扣盒粘贴单元5区段设置有四个工位:顶盖翻转下料工位、上下盖扣合工位、包装盒翻转下料工位以及滚压粘贴工位;在所述顶盖翻转下料工位处,第一搬运机构51将顶盖400从载具7中取出放置到第一翻转机构52上,此时,顶盖400的开口朝上,第一翻转机构52承接顶盖400并将其翻转180

°

至开口朝下;然后将其放置到第一移载机构53上,第一移载机构53承载着开口朝下的顶盖400移动至所述上下盖扣合工位处,第二搬运机构54将开口朝下的顶盖400从第一移载机构53上取出然后扣盖到载具7中的底盖200上,形成包装盒;然后载具7承载着包装盒移动至所述包装盒翻转下料工位处,在所述包装盒翻转下料工位处,第二翻转机构56将所述包装盒从载具7中取出并翻转180

°

,使得顶盖400在下面,底盖200在上面,顶盖400上的易撕条竖直朝上,然后放置到第二移载机构57上,第二移载机构57承载着翻转180

°

的包装盒移动至第二撕膜机构59下方,第二撕膜机构59将顶盖400中易撕条上的离型纸撕除;然后第二移载机构57承载着包装盒移动至第四搬运机构520移载范围下方;第四搬运机构520将撕除离型纸后的包装盒从第二移载机构57中取出,并放置到位于所述滚压粘贴工位处的滚压粘贴机构510中,通过滚压粘贴机构510将易撕条伸出包装盒的竖立部分滚压粘贴到底盖200表面上;然后第四搬运机构520再将包装

好的包装盒从滚压粘贴机构510中取出实现下料;而空载的载具7则流向下一工站,通过提升机构转送至下方的载具回流线6上,再由载具回流线6输送至上料单元2下方,再由提升机构转送回到上料单元2中,再输送回到载具输送线1上进行循环利用。

33.第一搬运机构51包括第二yz轴移载模组511、设置在第二yz轴移载模组511活动末端的第十一支撑板512、固定在第十一支撑板512上的第十四驱动件513、受第十四驱动件513驱动绕竖直轴进行旋转运动的第三旋转板514以及设置在第三旋转板514上的第一吸附模组515。

34.第一翻转机构52包括第十五驱动件521、受第十五驱动件521驱动进行上下运动的第七支撑板522、固定在第七支撑板522上的第十一气缸523以及受第十一气缸523驱动绕水平轴进行旋转的第二吸附模组524。

35.由于载具7上仅设置有承载开口朝上状态下的顶盖400的承载穴位,当顶盖400翻转180

°

后,上面的易撕条竖直朝下,为了防止易撕条弯折,翻转后的顶盖400则不适宜再放置到载具7上,因此,本实施例通过设置第一移载机构53来承载翻转180

°

后的顶盖400,并将其输送至上下盖扣合工位进行上下盖的扣合。第一移载机构53包括第四驱动件531、受第四驱动件531驱动进行水平移动的第四支撑板532、固定在第四支撑板532上的且用于吸附支撑顶盖400顶板内壁表面的第一吸附支撑座533、以及位于第四支撑板532上限定顶盖400相对两个侧面位置的限位模组534。限位模组534设置有两组,分别对顶盖400的两个侧面进行限位。限位模组534包括固定在第四支撑板532上的第六气缸5341、受第六气缸5341驱动进行水平运动的第五支撑板5342、固定在第五支撑板5342上且压持顶盖400侧面的压紧滚轮5343、固定在第五支撑板5342上且遮挡住易撕条对其进行保护的限位挡板5344。顶盖400翻转至开口朝下后,放置在第一吸附支撑座533中,并通过压紧滚轮5343对其进行限位稳固,通过限位挡板5344遮挡住易撕条的外撑,防止其外翻或挤压弯折。

36.第二搬运机构54包括第三yz轴移载模组541、设置在第三yz轴移载模组541活动末端的第十支撑板542、固定在第十支撑板542上的第三吸附模组543与第十二气缸544、以及受第十二气缸544驱动进行张开或夹持运动的第二夹爪545。第二夹爪545包括两对夹板,从顶盖400的四周夹住顶盖400。通过第二夹爪545可以保障顶盖400在与底盖200扣合时其开口位置的精准度。

37.扣合夹持机构55包括第五驱动件551、受第五驱动件551驱动进行上下运动的支座552、上下弹性浮动设置在支座552上的弹性吸附支撑座553、位于弹性吸附支撑座553四周的若干夹板554、固定在支座552上且驱动夹板554进行张开或夹持动作的第七气缸555、以及监测弹性吸附支撑座553所受压力大小的第二压力传感器(图中未标识)。为了保障顶盖400在扣合时其上的易撕条不会被折弯,本实施例在夹板554的顶部设置有向内倾斜的第一弹片556,通过第一弹片556可以将易撕条导向至外扩状态,进而有效的避免向内弯折的现象发生。

38.在扣合的时候,由于产品300上的竖直片材301不具备粘连性,其被保护膜折弯机构37压弯后由于其材质特征还是会存在部分反弹的现象,以致竖直片材301的端部斜向上翘起,为了防止顶盖400在盖合的时候压到竖直片材301使其翻折,本实施例还设置有在顶盖400扣合时将竖直片材301压倒保持水平状态的压膜机构540。压膜机构540包括第六驱动件5401、受第六驱动件5401驱动进行水平运动的第六支撑板5402、固定在第六支撑板5402

上的第八气缸5403以及受第八气缸5403驱动进行翻转运动的第二弹片5404。第二弹片5404为具有一定硬度的柔性片材结构,如塑料片,其在初始状态下保持竖直状态,当进行上下盖扣合时,第二弹片5404伸入到底盖200内并压持住产品300上的竖直片材301,然后顶盖400扣入,由于第二弹片5404具有柔性,因此,即使第二弹片5404位于底盖200内,顶盖400依然能够向下扣合,此时第二弹片5404被挤压变形,待顶盖400扣合到位后,通过转动第二弹片5404的一端即可将第二弹片5404从包装盒中抽出,并在自身材质特征性恢复原样。

39.第二翻转机构56包括第九驱动件561、受第九驱动件561驱动进行上下运动的第十二支撑板562、固定在第十二支撑板562上的第十驱动件563、受第十驱动件563驱动进行翻转运动的第四旋转板564、设置在第四旋转板564上的第十三气缸565以及受第十三气缸565驱动进行张开或夹持动作的第三夹爪566。第三夹爪566上形成有c形沟槽,利用所述c形沟槽托住包装盒的上下表面,保障包装盒翻转过程中顶盖400与底盖200不会分开。

40.第三搬运机构58包括第四yz轴移载模组581、受第四yz轴移载模组581驱动进行上下运动的第十三支撑板582、固定在第十三支撑板582上的第十一驱动件583、受第十一驱动件583驱动绕竖直轴进行旋转的第十四支撑板584、固定在第十四支撑板584上的第四吸附模组585与第十四气缸586以及受第十四气缸586驱动进行张开或夹持动作的第四夹爪587。

41.第二移载机构57包括第十二驱动件571、受第十二驱动件571驱动进行水平移动的第十五支撑板572、固定在第十五支撑板572上的限位支撑平台573、位于限位支撑平台573的相对两侧的限位夹板574以及驱动限位夹板574进行张开或夹持运动的第十五气缸575。

42.第二撕膜机构59包括第十三驱动件591、受第十三驱动件591驱动进行上下运动的第十六支撑板592以及固定在第十六支撑板592上的一对第二夹膜组件593。

43.滚压粘贴机构510包括吸附支撑包装盒的第二吸附支撑座5101、位于第二吸附支撑座5101四周的压紧组件5102、驱动压紧组件5102相互靠拢或打开运动的第七驱动件5103、水平滑动设置在第二吸附支撑座5101上方将易撕条滚压粘贴到底盖200表面上的滚压组件5104以及驱动滚压组件5104水平移动的第八驱动件5105。本实施例中滚压粘贴机构510还包括驱动第二吸附支撑座5101在滚压粘贴工位与检测工位之间进行水平移动的第十六驱动件5106。

44.第四搬运机构520包括第十七驱动件5201、受第十七驱动件5201驱动进行水平移动的第十七支撑板5202以及固定在第十七支撑板5202上的两组夹持模组5203。两组夹持模组5203中,其中一组夹持模组用于将包装盒从第二移载机构57中取出放置到滚压粘贴机构510上,另一组夹持模组用于将包装盒从滚压粘贴机构510中取出实现下料。

45.本实施例还提供了一种电子产品自动包装工艺,其包括以下步骤:s1、提供载具7,在载具7中放入底盖200、产品300以及顶盖400,形成载具组件,其中,底盖200开口朝上放置,顶盖400呈开口朝上放置,产品300的屏幕面朝下放置;s2、利用载具输送线1将载具7移动至产品入盒单元3工站,保护膜折弯机构37将产品300上的竖直片材301折弯压倒,第一检测模组32对底盖200的姿态进行检测,检测其开口是否朝上,若朝上,则第一撕膜机构33将底盖200底部的保护膜撕除;否则放回到载具7,并标记为ng产品,并在后续工站进行排废;s3、产品搬运机构34将产品300从载具7中取出,同时利用第二检测模组35检测其方向,若方向正确,则直接将其放入到底盖200中,若方向不正确,则夹持产品300水平旋转

180

°

至正确方向后将其放入到底盖200中,然后再利用第三检测模组36对产品300是否正确放入底盖200进行检测;s4、若s2、s3步骤中无ng产品,则载具组件直接移动至下一工站;若有ng产品,则通过第一排废机构9将载具组件排出;s5、第一贴膜机构41吸附水平状态的易撕条a然后翻转至竖直状态,并配合第四检测模组413对易撕条a的姿态进行调整,然后粘贴到顶盖400的一侧内壁表面上,并通过第四检测模组413对易撕条a的粘贴位置进行检测;s6、第二贴膜机构42吸附水平状态的易撕条b然后翻转至竖直状态,并配合第四检测模组413对易撕条b的姿态进行调整,然后粘贴到顶盖400的另一侧内壁表面上,并通过第四检测模组413对易撕条b的粘贴位置进行检测;s7、利用保压机构43对粘贴到顶盖400内壁表面上的易撕条进行保压操作,提高易撕条的粘贴牢固度;s8、若s5、s6步骤中无ng产品,则载具组件直接移动至下一工站;若有ng产品,则通过第二排废机构10将载具组件排出;s9、第一搬运机构51将顶盖400从载具7中取出,然后放置到一个第一翻转机构52上,第一翻转机构52将顶盖400翻转180

°

使其开口朝下,然后将翻转后的顶盖400放置到一个第一移载机构53上;s10、第一移载机构53承载顶盖400移动至上下盖扣合工位处,第二搬运机构54将顶盖400取出扣合到底盖200上,形成包装盒500;s11、包装盒500随着载具7移动至包装盒翻转下料工位,第二翻转机构56将包装盒500从载具7中取出并翻转180

°

,使得顶盖400在下面、底盖200在上面且其底面朝上;第三搬运机构58将翻转后的包装盒500从第二翻转机构56中取出并放置到一个第二移载机构57上;s12、第二移载机构57承载包装盒500移动至第二撕膜机构59下方,第二撕膜机构59将顶盖400中易撕条上的离型纸撕除;s13、第二移载机构57承载包装盒500移动至设定位置,第四搬运机构520将包装盒500取出放置到滚压粘贴机构510上,固定住包装盒盒体,然后利用两个滚压组件5104将易撕条的竖立部分滚压粘贴到底盖200的底面上,滚压组件5104来回滚压多次,提高易撕条在底盖200底面上的粘贴牢固度;s14、第五检测模组530检测底盖200上的易撕条是否粘贴正确;检测合格后将包装盒从滚压粘贴机构510中取出下料,载具7回流至载具输送线1输入端进行循环利用。

46.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1