一种输送带纠偏方法与流程

本发明涉及输送,具体是一种输送带纠偏方法。

背景技术:

1、众所周知,输送皮带是柔性材料,在工作的过程中总会出现跑偏问题,其原因很多,如:物料的落点不在皮带断面的中间,机头、机尾、导向滚筒、中间架等安装不正,皮带接头不垂直于皮带中心线,皮带内部的张力不均匀,托辊运转不灵活,滚筒磨损不一致,滚筒与皮带间存有物料等因素均可造成皮带的跑偏。皮带跑偏的危害轻者物料洒落,皮带机不能满负荷运行,皮带磨边,重者造成撕带、紧急停车等事故。对皮带的跑偏,现有的各种方法均不能长期可靠、有效,而且对胶带无任何损伤地予以根治,原因就是上述提到的诸多因素,随着皮带机运行时间的长短、运量的大小,不断地在变化。

2、为了对工作过程中的输送皮带进行纠偏,中国专利号为2019200780016公开了一种板材纠偏装置,其通过板材边沿检测器对板材的输送状态进行检测,两组输送带承托板材向前输送且两组输送带独立运转,需要纠偏时,通过调整两组输送组件的运行速度,使得两组输送组件的运行速度不同,利用两侧输送组件存在的速度差而对板材的运行状态进行调整,达到纠偏的目的。

3、但是,由于需要设置两组独立运转输送带,因此成本较高,初期投资较大,且组装元件较多、体积较大,占用空间多,使得其实施更为困难,而且结构也相对复杂,调试难度更大,零部件故障率高,运行维护难度大,造成大量人力物力的耗费。

4、因此,有必要进一步改进。

技术实现思路

1、本发明旨在提供一种输送带纠偏方法,以克服现有技术中的不足之处。

2、按此目的设计的一种输送带纠偏方法,包括通过输送带驱动组件回转在输送架上的输送带,所述输送架上设置有压设在所述输送带上的纠偏辊、与所述纠偏辊驱动连接的纠偏辊驱动组件、以及对准所述输送带外侧边缘的光电传感器。

3、其中,纠偏方法包括以下步骤:

4、步骤一、所述光电传感器检测所述输送带外侧边缘出现偏移,并向所述纠偏辊驱动组件发出偏移信号;

5、步骤二、所述纠偏辊驱动组件接收所述偏移信号,并驱动所述纠偏辊端部沿所述输送架的前后方向进行移动;

6、步骤三、所述纠偏辊端部在前后移时产生反向偏转作用力,并纠正所述输送带的偏移。

7、所述步骤二中,所述纠偏辊至少一端通过所述纠偏辊驱动组件的驱动进行前后移动。

8、所述步骤三中,所述纠偏辊一端进行前后移动时以另一端为轴心进行偏转,并相对所述输送带外侧边缘偏移方向产生反向偏转作用力。

9、所述步骤三中,所述输送带其中一外侧边缘偏移时,所述纠偏辊在相对的端部进行前后移动。

10、所述输送架左右两侧分别设置有纠偏辊滑动槽,所述纠偏辊滑动槽沿所述输送架的前后方向线性设置;所述纠偏辊驱动组件设置有两个、且分别位于所述输送架左右两侧;两个所述纠偏辊驱动组件分别与所述纠偏辊两端驱动连接;所述纠偏辊两端通过所述纠偏辊驱动组件的驱动实现一端前后线性滑动在所述纠偏辊滑动槽上,另一端不滑动且以不滑动端为轴心进行偏转。

11、所述纠偏辊驱动组件包括固定座、转接座、驱动气缸和连接头。

12、所述固定座固定设置在所述输送架侧部;所述转接座转动设置在所述固定座上;所述驱动气缸固定设置在所述转接座上、且其伸缩端与所述连接头驱动连接;所述纠偏辊端部与所述连接头驱动连接、且滑动在所述纠偏辊滑动槽上。

13、所述输送架左右两侧对应所述纠偏辊滑动槽还分别固定设置有滑动加强件;所述纠偏辊端部设置有平面作用位、且通过所述平面作用位前后线性滑动在所述纠偏辊滑动槽和所述滑动加强件上。

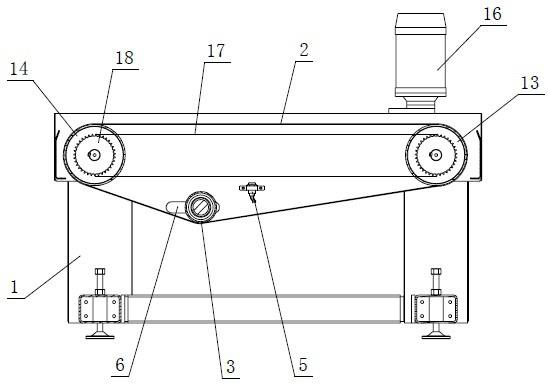

14、所述输送带驱动组件包括主动辊、从动辊、装配座、驱动电机和传动齿链。

15、所述主动辊和所述从动辊分别转动设置在所述输送架的前后端,所述主动辊和所述从动辊至少一端分别设置有传动齿;所述输送带围绕在所述主动辊和所述从动辊上;所述装配座固定设置在所述输送架侧部;所述驱动电机固定设置在所述装配座上、且其动力输出端与所述主动辊驱动连接;所述传动齿链与所述传动齿啮合。

16、所述主动辊上端面与所述从动辊上端面处于同一水平线;所述纠偏辊位于所述主动辊与所述从动辊之间,所述纠偏辊下端面低于所述主动辊、所述从动辊的下端面,并下压作用在所述输送带上,使所述输送带形成三角绕设。

17、所述输送架左右两侧还分别设置有从动辊调节组件,所述从动辊调节组件包括滑移座、调节座、调节螺杆;所述从动辊转动设置在所述滑移座上;所述输送架侧部还设置有滑移导向件,所述滑移导向件沿所述输送架的前后方向线性设置;所述调节座固定设置在所述输送架侧部;所述调节螺杆转动设置在所述调节座上、且在转动时作用并驱动所述滑移座前后线性滑动在所述滑移导向件上。

18、所述滑移座上还设置有线性限位槽,所述输送架设置有限位件,所述限位件伸入所述线性限位槽内;所述滑移座在前后线性滑动时通过所述线性限位槽作用在所述限位件上,以限定所述滑移座的前后滑动位置;

19、所述输送架左右两侧分别设置有护罩,所述护罩分别对所述纠偏辊驱动组件、所述从动辊调节组件、所述传动齿链、所述传动齿进行包裹保护

20、本发明通过上述结构的改良,利用光电传感器对准所述输送带外侧边缘,并当光电传感器检测到输送带外侧边缘偏移时则向纠偏辊驱动组件发出偏移信号,纠偏辊驱动组件随后驱动纠偏辊一端部进行前后移动、且产生反向偏转作用力,使得输送带向偏移方向的另一侧移动,从而纠正输送带的偏移;即依靠光电传感器的检测配合纠偏辊产生的反向纠偏力,从而对输送带的跑偏进行纠正,其纠偏灵敏性高、可靠强,同时结构简单、且易实现,而且纠偏辊在工作时也能进行转动,其能对输送带的回转进行辅助,不但提高输送带的回转稳定性,同时在纠偏时不会对输送带的外侧边缘造成损伤,从而保证输送带能够长使用稳定工作。

技术特征:

1.一种输送带纠偏方法,包括通过输送带驱动组件回转在输送架(1)上的输送带(2),其特征在于:所述输送架(1)上设置有压设在所述输送带(2)上的纠偏辊(3)、与所述纠偏辊(3)驱动连接的纠偏辊驱动组件(x)、以及对准所述输送带(2)外侧边缘的光电传感器(5);

2.根据权利要求1所述输送带纠偏方法,其特征在于:所述步骤二中,所述纠偏辊(3)至少一端通过所述纠偏辊驱动组件(x)的驱动进行前后移动。

3.根据权利要求1所述输送带纠偏方法,其特征在于:所述步骤三中,所述纠偏辊(3)一端进行前后移动时以另一端为轴心进行偏转,并相对所述输送带(2)外侧边缘偏移方向产生反向偏转作用力。

4.根据权利要求1所述输送带纠偏方法,其特征在于:所述步骤三中,所述输送带(2)其中一外侧边缘偏移时,所述纠偏辊(3)在相对的端部进行前后移动。

5.根据权利要求1-4任一项所述输送带纠偏方法,其特征在于:所述输送架(1)左右两侧分别设置有纠偏辊滑动槽(6),所述纠偏辊滑动槽(6)沿所述输送架(1)的前后方向线性设置;所述纠偏辊驱动组件(x)设置有两个、且分别位于所述输送架(1)左右两侧;两个所述纠偏辊驱动组件(x)分别与所述纠偏辊(3)两端驱动连接;所述纠偏辊(3)两端通过所述纠偏辊驱动组件(x)的驱动实现一端前后线性滑动在所述纠偏辊滑动槽(6)上,另一端不滑动且以不滑动端为轴心进行偏转。

6.根据权利要求5所述输送带纠偏方法,其特征在于:所述纠偏辊驱动组件(x)包括固定座(7)、转接座(8)、驱动气缸(9)和连接头(10);

7.根据权利要求5所述输送带纠偏方法,其特征在于:所述输送架(1)左右两侧对应所述纠偏辊滑动槽(6)还分别固定设置有滑动加强件(11);所述纠偏辊(3)端部设置有平面作用位(12)、且通过所述平面作用位(12)前后线性滑动在所述纠偏辊滑动槽(6)和所述滑动加强件(11)上。

8.根据权利要求1-4任一项所述输送带纠偏方法,其特征在于:所述输送带驱动组件包括主动辊(13)、从动辊(14)、装配座(15)、驱动电机(16)和传动齿链(17);

9.根据权利要求8所述输送带纠偏方法,其特征在于:所述主动辊(13)上端面与所述从动辊(14)上端面处于同一水平线;所述纠偏辊(3)位于所述主动辊(13)与所述从动辊(14)之间,所述纠偏辊(3)下端面低于所述主动辊(13)、所述从动辊(14)的下端面,并下压作用在所述输送带(2)上,使所述输送带(2)形成三角绕设。

10.根据权利要求8所述输送带纠偏方法,其特征在于:所述输送架(1)左右两侧还分别设置有从动辊调节组件(y),所述从动辊调节组件(y)包括滑移座(19)、调节座(20)、调节螺杆(21);所述从动辊(14)转动设置在所述滑移座(19)上;所述输送架(1)侧部还设置有滑移导向件(22),所述滑移导向件(22)沿所述输送架(1)的前后方向线性设置;所述调节座(20)固定设置在所述输送架(1)侧部;所述调节螺杆(21)转动设置在所述调节座(20)上、且在转动时作用并驱动所述滑移座(19)前后线性滑动在所述滑移导向件(22)上;

技术总结

本发明公开一种输送带纠偏方法,其属于输送技术领域,并包括通过输送带驱动组件回转在输送架上的输送带,所述输送架上设置有压设在所述输送带上的纠偏辊、与所述纠偏辊驱动连接的纠偏辊驱动组件、以及对准所述输送带外侧边缘的光电传感器。依靠光电传感器的检测配合纠偏辊产生的反向纠偏力,从而对输送带的跑偏进行纠正,其纠偏灵敏性高、可靠强,同时结构简单、且易实现,而且纠偏辊在工作时也能进行转动,其能对输送带的回转进行辅助,不但提高输送带的回转稳定性,同时在纠偏时不会对输送带的外侧边缘造成损伤,从而保证输送带能够长使用稳定工作。

技术研发人员:刘建雨,李铭健

受保护的技术使用者:广东博硕涂装技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!