一种应用于板件生产的高效自动收板设备及收板方法与流程

本发明涉及收板设备,尤其涉及一种应用于板件生产的高效自动收板设备及收板方法。

背景技术:

1、在传统的小规格薄板行业自动化生产领域中,需要将板件堆叠起来然后转运,如果采用人工操作,会耗费大量的人力物力,目前生产线大多采用自动收板机进行收板。

2、但现有的板件产品包括但不限于pcb线路板等的自动生产线中,因其形状规格多样化、产能高、产品本身镂空率大、供气站耗气量大等因素,一般自动上下料机只抓取1片产品下线,大大限制了整线产能,且容易造成镂空的板件掉落损坏;为了提高一次抓取产品的量,部分厂家采取先用一个载具通过人工批量装好板件再连同载具及板件同时抓取,但前期人工批量装板件效率低,人工参与度高,生产线的自动化程度低。

3、此外,现有的自动生产线适配性不高,无法兼顾不同规格、形状的板件生产,需要专线生产、整线同步改良配合;或是需要换产的时候重新调整生产线上的各部件的位置等,耗时耗力,劳动强度高、生产效率低下、生产成本高不利于品质管控。

4、因此亟需研发设计一款高效、高适配性的自动收板设备及高效收板方法,以解决上述现有技术中存在的问题。

技术实现思路

1、为解决上述现有技术中存在的技术问题,本发明的目的之一在于提供一种应用于板件生产的高效自动收板设备,高效、高适配性,接驳使用于板件生产线的末端即可直接使用,无需额外的连接关系,也无需经过特殊配置、调节等操作,只需将板件生产线出料后的板件引流到本发明的送板辊台入口处即可,一次完成收板及摆放操作;

2、同时可兼顾不同规格、形状、种类的板件生产,换产的时候也无需重新调整生产线上的各部件的位置等,只需按照托盘面积计算不同规格的板件一次抓取的数量即可,省时省力,通用性强;大大提升了板件收板效率,单次抓取收板效率是传统设备的4-54倍;且减少人工参与步骤,自动化程度高,节省生产成本。

3、本发明目的之二在于提供一种应用于板件生产的高效自动收板设备的收板方法,该收板方法单次抓取收板效率是传统设备的4-54倍;且减少人工参与步骤,动作行程短,自动化程度高,大大节省了生产成本。

4、为实现本发明的目的之一,本发明提供以下技术方案:

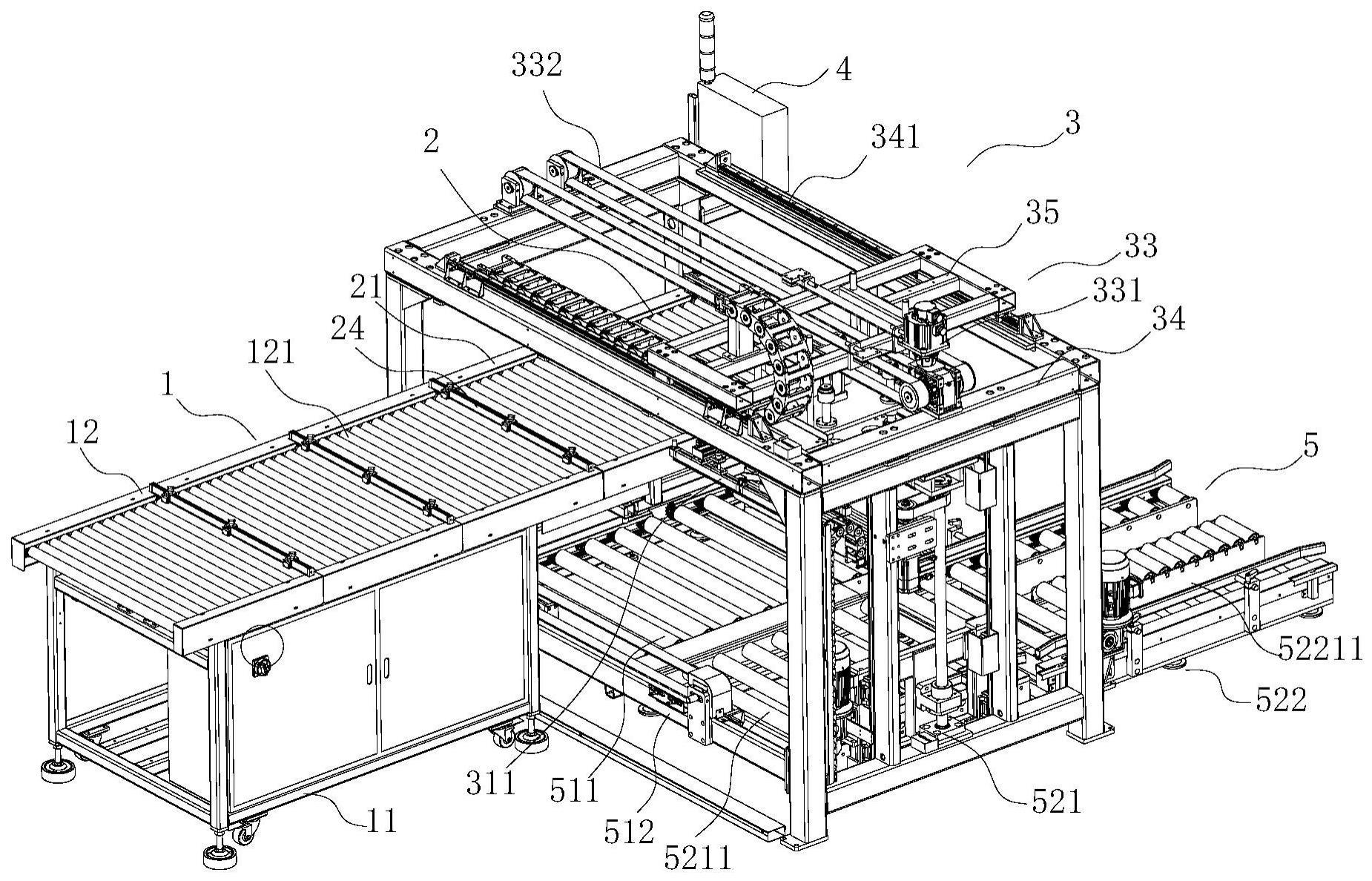

5、一种应用于板件生产的高效自动收板设备,包括沿板件出料方向依次设置的送板机构、排板机构、收板机构;以及与所述送板机构、排板机构、收板机构电性连接的控制单元;

6、所述送板机构包括输送机架、设置在所述输送机架上的送板辊台、用于驱动所述送板辊台的驱动电机;

7、所述排板机构包括与所述送板辊台衔接设置的排板辊台;所述排板辊台入口设有用于板件前端对齐以及限制板件继续输送的挡板,以及用于感应进入排板辊台的板件数量到达预设值并发送信号至所述控制单元的传感器;

8、所述收板机构包括设置在所述排板辊台上方的抓取机构、驱动所述抓取机构上升下降的升降驱动机构、带动所述抓取机构在所述排板辊台及下板机构之间往复移动的平移驱动机构;

9、所述控制单元接收所述传感器的信号后,控制平移驱动机构驱动所述抓取机构从所述排板辊台上抓取既定数量的板件后再将板件放置在所述托盘上。

10、作为上述方案的进一步改进,所述送板辊台上沿板件输送方向间隔设有若干所述挡板及传感器。

11、作为上述方案的进一步改进,所述输送机架下方设有升降气缸,所述挡板在所述输送机架下方与所述升降气缸的活塞杆传动连接;所述升降气缸用于驱动所述挡板沿竖直方向向上伸出或向下收回。

12、作为上述方案的进一步改进,所述收板机构包括收板机架,所述排板机构、抓取机构、升降驱动机构、平移驱动机构设置在所述收板机架上;所述抓取机构包括真空吸盘组件及用于安装所述真空吸盘组件的吸盘安装臂;所述吸盘安装臂在所述升降驱动机构的驱动下带动所述真空吸盘组件上升或下降;

13、所述真空吸盘组件包括中空吸盘板,所述中空吸盘板上矩阵排列设有多个真空吸盘,所述中空吸盘板外连有真空发生装置;所述中空吸盘板设有多个与所述真空吸盘对应的气道,所述气道与所述真空发生装置连通。

14、作为上述方案的进一步改进,所述真空吸盘组件还包括止逆球阀;所述中空吸盘板内设有用于供所述止逆球阀滑移的止逆腔,所述止逆腔的两端与所述气道衔接;所述止逆球阀的直径大于所述气道的直径。

15、作为上述方案的进一步改进,所述真空吸盘组件还包括破真空组件;所述破真空组件包括外接气源、与所述外接气源连通的破真空气道;所述破真空气道与所述吸盘的气道连通。

16、作为上述方案的进一步改进,所述抓取机构连接有移动架,所述平移驱动机构驱动所述移动架在收板支架上往复移动;所述升降驱动机构与所述移动架连接。

17、作为上述方案的进一步改进,所述高效自动收板设备还包括下板机构,所述下板机构设置在所述收板机构一侧;用于将空置托盘输送至所述收板机构下方和/或将完成板件摆放后的托盘输送出线。

18、为实现本发明的目的之二,本发明提供以下技术方案:

19、一种应用于板件生产的高效自动收板设备的收板方法,所述高效自动收板设备包括沿板件出料方向依次设置的送板机构、排板机构、收板机构;以及与所述送板机构、排板机构、收板机构电性连接的控制单元;

20、该收板方法包括如下步骤:

21、s1:先将托盘通过人工作或所述托盘进给机构输送至所述收板机构下方;

22、s2:依次将计算好的每排板件数量后的一排板件滑行进入送板辊台,板件经过传感器、挡板的配合完成对齐,进入排板辊台;

23、s3:控制单元计算s2中进入排板辊台的板件排数,当进入排板辊台的数量到达托盘的摆放量后,控制收板机构的升降驱动机构驱动抓取机构向下移动至将进入排板辊台上的所有板件一次抓取,并将板件放置在s1中的托盘上;

24、s4:将s3中按照设定数量完成板件摆放的托盘及板件通过运输工具运走出线。

25、作为上述方案的进一步改进,所述收板方法应用于包括但不限于pcb板、玻璃、瓷砖、木板、马赛克、饼干、钢板、金属板、塑料板、纸箱、纸盒产品的生产线中。

26、相比现有技术,本发明至少具备以下有益效果:

27、1、本发明通过在设置相互衔接配合的排板辊台、送板辊台,在排板辊台入口处设置用于板件前端对齐以及限制板件继续输送的挡板,以及用于感应进入排板辊台的板件并发送信号至控制单元的传感器,进入排板辊台的板件数量到达托盘的摆放量后,所述控制单元接收控制平移驱动机构驱动所述抓取机构从所述排板辊台上抓取既定数量的板件后再将板件放置在所述托盘上;

28、这样设置的好处是根据托盘的面积、不同规格的板件,设置进入到排板辊台的板件排数,板件在送板辊台上经过若干次间隔排列后,接着一次性大面积抓取进入到排板辊台的板件放置到托盘上即可,一次完成收板及摆放操作,无需人工预先使用载具将板件摆放好;大大提升了板件收板效率,根据如pcb板的各规格(79mm*161.1mm-360mm*500mm),按800*1100mm托盘排列示意,单次抓取收板效率是传统设备的4-54倍;

29、2、本发明适配性极高,接驳使用于板件生产线的末端即可直接使用,无需额外的连接关系,也无需经过特殊配置、调节等操作,只需将板件生产线出料后的板件引流到本发明的送板辊台入口处即可;

30、进一步地,本发明可兼顾不同规格、形状、种类的板件生产,换产的时候也无需重新调整生产线上的各部件的位置等,只需按照托盘面积计算不同规格的板件一次抓取的数量即可,省时省力,通用性强,进一步提高整线生产效率;

31、3、此外,本发明的排板机构兼顾板件配合输送、板件对齐、板件计数等功能,一举多得;且无需增设过多额外的部件,采用挡板及传感器即可实现上述功能,结构简单;使用时只需要操作者根据既定的数量将板件引流至送板辊台入口,排列成排的板件进入送板辊台,经过若干次挡板对齐后进入排板辊台;

32、4、本发明的高适配性还体现于:针对如pcb板等镂空率高的板件收板,采用了多孔式真空吸盘组件,同时设计带有止逆球阀的止回气路以实现在一次多个板件同时抓取的同时降低漏气量、提高真空度的目的,克服了板身镂空率漏气问题;避免在收板过程中出现板件掉落等问题;

33、进一步地,针对质量较轻、规格较小的板件产品的收板过程中容易出现由于真空度的吸附性,真空发生器停止工作后,产品不会马上脱落,会出现拖扯现象等问题,本发明还设置破真空组件,通过增加破真空气路在原有的气管内增加反向吹气的气路,同时起到破真空和清理气嘴、气道尘埃的效果;

34、5、本发明的下板机构与收板机构配合完成上下往复接板动作,提升下料效率,降低人员劳动强度;快速完成下板操作,精确、高效;

35、6、本发明的自动收板方法步骤设置合理,各机构设置紧凑,动作行程短,快速完成输送、对齐、自动排板,效率高;且减少人工参与步骤,自动化程度高,大大节省了生产成本;具体地:如现有技术中每条生产线末端人工收板人员需要2人/班,两班倒是4人;若生产力为5条生产线同时进行,则需要10人/两班倒是20人;而应用本发明的自动收板设备只需1-2人/班完成5条生产线的兼顾生产,两班倒是2-4人;需要的劳动力仅为现有技术的1/5,甚至1/10及以下;

36、7、本发明的高效自动收板设备自动化程度高,整线布局合理,减小设备的占地空间,同时配置板件自动输送、排列线及托盘自动循环输送线,满足一个操作工同时操作多条自动排板收机生产线作业的需求,经济效益好,实用性强,适合大规模推广。

- 还没有人留言评论。精彩留言会获得点赞!