一种龙门机床自动化定量上料设备及方法与流程

本发明涉及龙门机床上料,具体为一种龙门机床自动化定量上料设备及方法。

背景技术:

1、龙门机床是指运行的工作台在两立柱之间往复运动的机床都叫龙门机床,有龙门铣,龙门刨,龙门导轨磨等等大型机床。在金属板材连续成型加工行业中,一般利用机床进行加工,往往都需要将金属板材从一个工位转移到机床或生产线上,这就需要借助起吊设备对金属板材起吊及搬运。

2、金属板材上料时通常是起吊上料的方式,是使用挂钩直接勾住工件转移或是利用绳索捆绑板材再转移,上述上料移动方式不仅容易对工件的表面造成损害,不利于工件的加工,并且捆绑及松绑操作复杂,会降低生产效率,因此,多采用吸力吸附的方式进行上料,该种上料方式能快速实现板材夹持及搬运,减少板材表面损坏,但是该种工具吸盘位置设置固定,其吸附区域及范围有限,易造成装置吸附力不能最大程度地实现,从而降低工作效率;另外,由于部分板材的加工精度要求很高,在吸附板材再起吊上料时,该种上料方式容易出现起吊以及送入机床的板材出现偏移的情况,从而导致加工板材尺寸的偏差,降低板材加工效果。

技术实现思路

1、本发明的目的就在于通过设置纠偏机构,方便定量提取板材并对上料的板材进行纠偏调整,减少后续起吊时因板材偏移而影响后续加工尺寸及效率的情况;再通过设置活动槽组及卡位件,其与纠偏机构相配合,扩大吸盘在板材表面吸附区域,并实现对板材的多方位吸附而减少板材脱落及损坏的情况,降低工作效率。

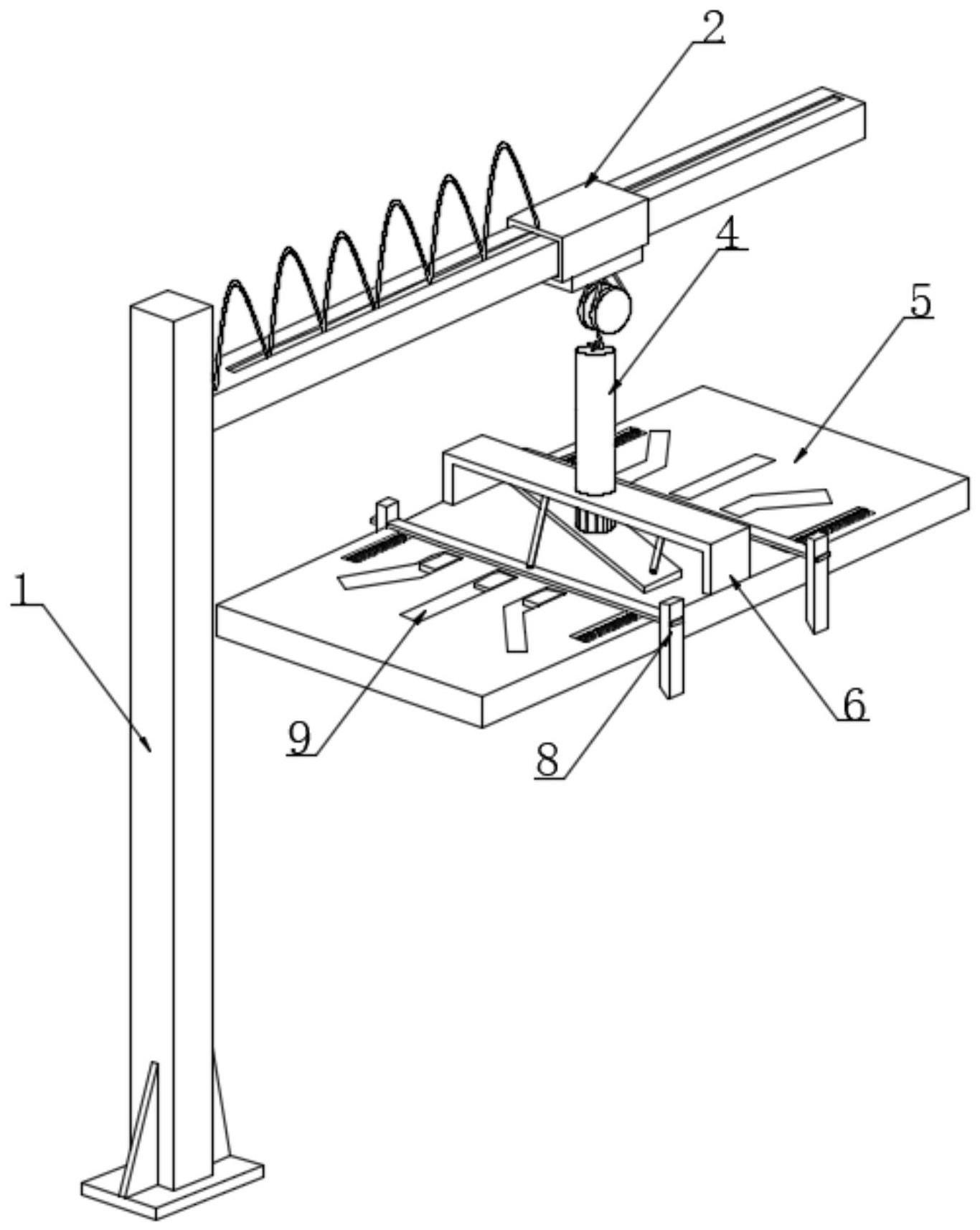

2、本发明的目的可以通过以下技术方案实现:一种龙门机床自动化定量上料设备,包括龙门架,所述龙门架顶部滑动连接有滑框,且滑框底部固定连接有电葫芦,所述电葫芦底部固定连接有气压泵,且气压泵底部设置有上料板,所述上料板上端面中心处固定安装有倒凹形结构的卡框,且卡框顶部中心处于气压泵固定连接,所述上料板底面中心处固定安装有定位环,所述上料板上端面设置有纠偏机构;

3、所述纠偏机构包括电机,所述电机固定安装在卡框顶部内壁中心处,且电机底部轴承固定连接有转板,所述转板呈倾斜结构,且转板的前后端分别延伸至卡框两侧处,所述转板上端面靠近前后端中心处均铰接有倾斜状的铰杆,前后两组所述铰杆以电机为中心呈平行对应,所述上料板上端靠近两侧前后端处均开设有长槽,同侧前后对应的两个所述长槽顶部共同连接与推条,每组所述推条底面与前后两个长槽对应处均固定安装有滑块,且滑块滑动连接在长槽内部靠近一侧处,所述滑块一侧面与长槽内壁之间固定连接有弹簧阻尼减震器一,左右两组所述推条上端面中心处分别与两组铰杆的一端铰接,所述推条前后端分别延伸至上料板的前后端处,且推条的前后端分别固定安装有限位框。

4、进一步的,前后所述限位框相对于推条的中心点呈对称,且限位框底部延伸至上料板底部,前后两组所述限位框对立面靠近底部处呈倾斜面设置。

5、进一步的,前后两组所述限位框对立面靠近底部位置均开设有内槽,且内槽内部靠近上下端处均通过转轴转动连接有限位辊,所述转轴的两端分别延伸至限位辊两侧外表面,上下两组所述转轴的两端共同套接有立杆,两组所述立杆远离对方的一侧面中心固定连接有卡环,两组所述卡环分别转动连接在内槽前后内壁靠近前端中心处,且卡环与贯穿槽内壁之间固定连接有扭转弹簧。

6、进一步的,所述上料板上端面靠近推条两侧处均开设有活动槽组,每组所述活动槽组包括一组滑槽和两组转槽,所述滑槽开设在上料板上端面中心处,两组所述转槽分别开设在上料板上端面位于滑槽前后端位置,两组所述转槽以滑槽为中心呈前后对称,且转槽远离推条的一侧面呈折弯状。

7、进一步的,所述滑槽及转槽内部靠近推条的一端滑动连接有限位块,三组所述限位块的上下端面均共同连接有卡条,且限位块分别与上下两组卡条为铰接,所述限位块底部固定安装有吸筒,且吸筒底部固定安装有吸盘,所述吸筒顶部固定安装有通气管,且通气管的一端呈螺纹状并与气压泵连接。

8、进一步的,所述转板底部中心处转动连接有卡位件,且卡位件与活动槽组活动连接,所述卡位件包括转杆,所述转杆固定安装在转板底部,且转杆贯穿至上料板下端面并延伸至定位环内部并固定安装有圆盘,所述圆盘前后端均固定安装有叶形抵片。

9、进一步的,所述圆盘两侧均活动连接有推杆,且推杆的一端贯穿定位环外部并与卡条中心处固定连接,所述推杆外部靠近定位环内部的部分缠绕设置有弹簧圈,所述推杆中心处开设有矩形槽,且定位环两侧贯穿内部竖直固定安装有插杆,所述插杆贯穿在矩形槽内部靠近一侧位置。

10、一种龙门机床自动化定量上料设备的操作方法,该方法具体包括以下步骤:

11、步骤一:首先利用滑框及电葫芦将上料板移动并升降至板材堆垛处,上料板下压至靠近堆垛在顶端的木材表面,定位环与板材顶面靠近中心的位置对应,板材起吊前,利用纠偏机构确定和调整待提起的板材保持横向平直状态,减少板材偏移而影响后续加工;

12、步骤二:单片板材与上料板上下贴合,此时,每组推条前后端的限位框分别向下移动至板材前后端处,板材保持静止,直至板材前后边框分别先抵压靠近底端的限位辊,底端限位辊受抵而向内槽内部插入,立杆的底部随之受抵并同步向内槽内部移动,而顶部的限位辊在立杆起翘作用下向外部贯穿;当板材越过底部限位辊向上相对运动,并受上端限位辊阻挡,板材停留在上下两组限位辊之间,以此,分别利用四组限位框对单片板材进行限位夹持;

13、步骤三:接着启动电机,其驱动转板逆时针转动,转板前后端所牵引的铰杆随之转动,由此,两组铰杆的另一端分别推动对应的推条向两侧移动,滑块在长槽内部滑动,弹簧阻尼减震器一压缩,而每组推条前后端限位框也分别贴近板材前后内壁平行移动,在此过程中,限位框内壁对突出的框边进行抵压,直至限位框顺利通过,迫使板材呈平直状态,从而减少后续起吊时因板材偏移而影响后续加工尺寸及效率的情况;

14、步骤四:在利用纠偏机构对板材进行调整后,通过纠偏机构的运行动力与吸筒结构以及卡位件相互配合作用,迫使板材稳定起吊移动,从而实现吸筒最佳吸力效果;在此过程中,转板带动转杆、圆盘及两组叶形抵片逆时针转动,而当叶形抵片的尖叶端分别转动并抵压两组推杆向定位环两侧贯穿移动,弹簧圈压缩,矩形槽与插杆相对应,以减少推杆向外贯穿过程中的偏移,推杆的另一端推动卡条平行移动,而与卡条连接的三组限位块分别在滑槽及转槽内部移动,其中,滑动在滑槽内部的直线滑动,而滑动在转槽内部的限位块在滑动至折弯处时沿着折弯处槽口滑动,吸盘与板材紧贴,利用气压泵及通气管内部的气体进行抽吸,迫使吸盘对单片板材表面产生吸力,方便实现定量上料,由于活动槽组内的三组吸盘结构分别沿中心及前后分布,以此扩大吸盘在板材表面吸附区域,并实现对板材的多方位吸附而减少板材脱落及损坏的情况;

15、步骤五:通过吸盘将板材吸紧,再利用龙门架将上料板及其吸附的板材移动至机床上,再关闭气压泵,吸筒及吸盘对板材的吸力消失,板材下坠并沿着底部限位辊的弧面向下滚动,直至坠落在机床表面,以此完成送料,提高上料效率。

16、与现有技术相比,本发明的有益效果是:

17、1、本发明通过设置纠偏机构,板材与上料板上下贴合,此时,每组推条前后端的限位框分别向下移动至板材前后端处,板材保持静止,直至板材前后边框分别先抵压靠近底端的限位辊,板材停留在上下两组限位辊之间,分别利用四组限位框对单片板材进行限位夹持;再启动电机,其驱动转板及两组铰杆随之转动,两组铰杆的另一端分别推动对应的推条向两侧移动,每组推条前后端限位框也分别贴近板材前后内壁平行移动,在此过程中,限位框内壁对突出的框边进行抵压,直至限位框顺利通过,迫使板材呈平直状态,从而减少后续起吊时因板材偏移而影响后续加工尺寸及效率的情况。

18、2、本发明通过设置活动槽组及卡位件,其与纠偏机构相配合,转板带动转杆、圆盘及两组叶形抵片逆时针转动,而当叶形抵片的尖叶端分别转动并抵压两组推杆向定位环两侧贯穿移动,推杆的另一端推动卡条平行移动,而与卡条连接的三组限位块分别在滑槽及转槽内部移动,其中,滑动在滑槽内部的直线滑动,而滑动在转槽内部的限位块在滑动至折弯处时沿着折弯处槽口滑动,吸盘与板材紧贴,利用气压泵及通气管内部的气体进行抽吸,迫使吸盘对单片板材表面产生吸力,方便实现定量上料,由于活动槽组内的三组吸盘结构分别沿中心及前后分布,以此扩大吸盘在板材表面吸附区域,并实现对板材的多方位吸附而减少板材脱落及损坏的情况。

- 还没有人留言评论。精彩留言会获得点赞!