一种薄膜贴标设备及贴标方法与流程

本发明涉及薄膜贴标加工设备领域,尤其涉及一种具有薄膜贴标、收卷功能的薄膜贴标设备及贴标方法。

背景技术:

1、公知地,现有的薄膜贴标设备一般是由薄膜输送线以及设置在薄膜输送线旁侧的贴标模组组成,其中贴标模组的主要结构包括:步进电机、标签纸收放卷辊、若干输送辊、剥离板以及可移动式贴标部件构成。其中可移动式贴标部件又包括伸缩气缸以及连接在伸缩气缸上的负压吸附式标头。采用上述薄膜贴标设备进行贴标的流程大致如下:

2、s1:打开步进电机,驱动标签纸收卷辊转动,标签纸经由输送辊输送至剥离板进行剥标处理;s2:可移动式贴标部件移动至剥离板的上方,使得负压吸附式标头能够吸附住被剥离的标签;s3:移动剥离板,使其与可移动式贴标部件在纵向(或贴标方向)上错开;s4:沿输送线输送待贴标薄膜,同时可移动式贴标部件移动至下方待贴标薄膜的上表面;s5:将标签贴覆在薄膜上,然后复位可移动式贴标部件和剥离板。采用上述薄膜贴标设备和方法可能会产生如下问题:

3、一者,上述吸附标头在将剥离的标签吸附住以后,剥离板位于标头和薄膜待贴标段之间,因此在贴标之前,需要先将剥离板从贴标方向上移开,导致标头送标时间的延长。在剥离板移开后,标头需移动至薄膜的待贴标段从而完成薄膜贴标,标头的这一送标行程仍需占据一定的时间,上述原因都会导致薄膜贴标的速度变慢、效率变低。再者,当标头由于气压原因或堵塞原因没有吸住标签而导致在薄膜的待贴标段没有贴上标签,上述的贴标设备无法对薄膜进行补标。或者将薄膜输送线反转,将薄膜退回至原贴标位置并重新贴标,但这一过程,一是需要对薄膜的微张力反复调整,以保证薄膜在大跨距的传输中表面平整和不会产生拉伸变形。二是需要多次调整薄膜的传输速度以及输送方向上的纠偏控制,以使得薄膜贴标段能够配合标头进行对位贴标,同时防止薄膜上的贴标位置存在偏差。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术的不足,而提供一种薄膜贴标设备以及贴标方法,该贴标设备以及使用该贴标设备的贴标方法能够节省吸标模组的送标时间以提高薄膜贴标的效率。

2、为了达到上述目的,本发明采用的技术方案如下:

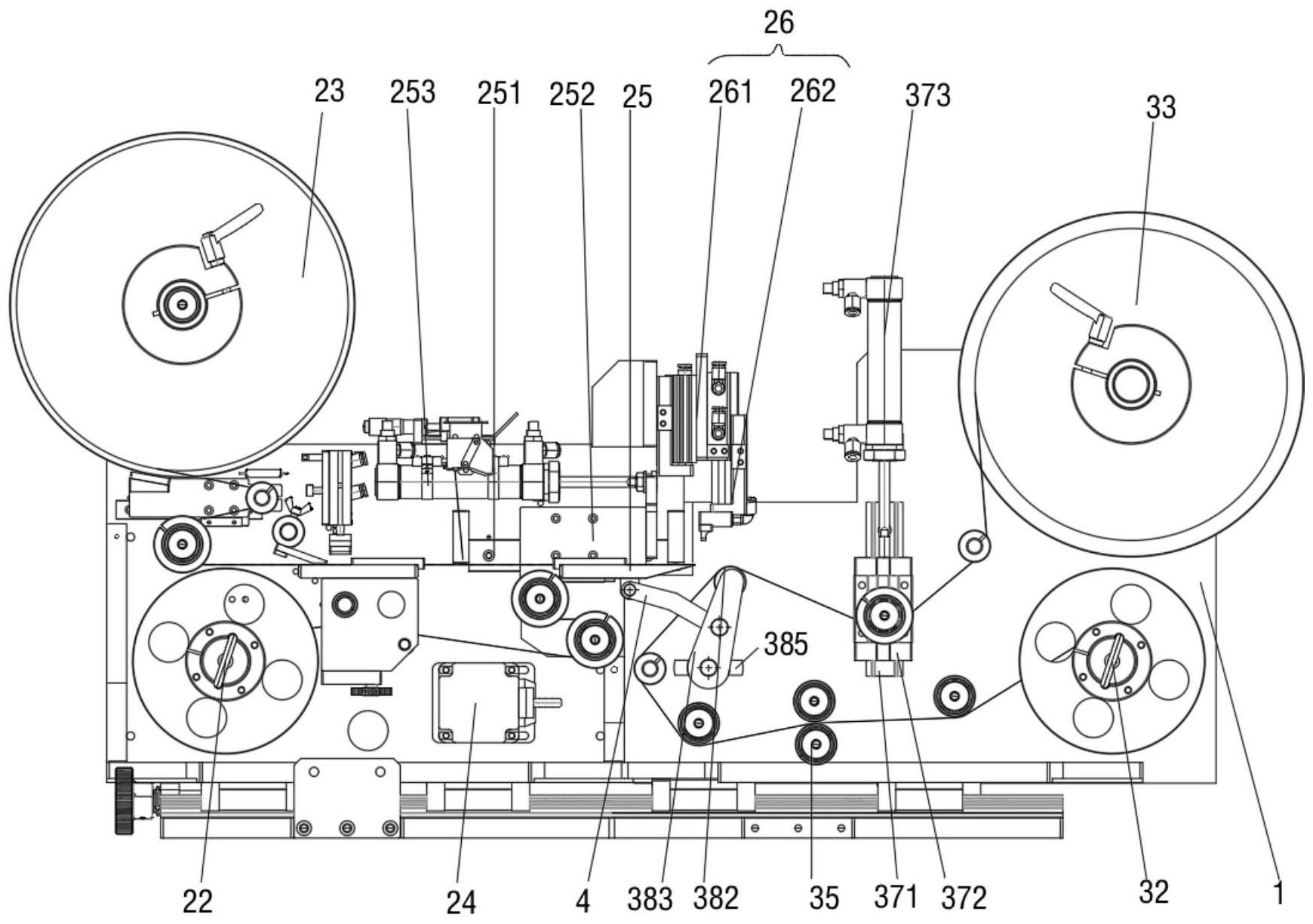

3、本发明的实施例首先公开一种薄膜贴标设备,包括机座、标签供给装置以及薄膜输送装置;其中所述标签供给装置包括标签剥离板以及吸标模组;所述标签剥离板以可在吸标位置和避让位置之间移动的方式设置在机座上;所述吸标模组位于标签剥离板的上方;在所述吸标位置处所述标签剥离板上的被剥离标签与吸标模组相对置,在所述避让位置处所述标签剥离板与吸标模组相错开,所述薄膜输送装置包括薄膜输送辊以及定位辊模组,其中所述定位辊模组包括辊连接件以及可转动地设置在所述辊连接件上的定位辊,所述薄膜输送辊上的薄膜经由该定位辊并被支撑在辊筒上,所述辊连接件与标签剥离板之间设置一联动杆,所述联动杆被配置为能够驱使所述定位辊与标签剥离板之间产生联动,使得在标签剥离板处于避让位置时该定位辊位于所述吸标位置处,而在标签剥离板处于吸标位置时该定位辊与所述吸标模组错开。

4、为优化上述技术方案,还采取技术措施如下:

5、作为优选,所述机座上具有沿横向延伸的导轨一,所述导轨一上设置有与之相匹配的导块一,所述标签剥离板设置在该导块一上,所述机座上还设置气缸一,所述气缸一的塞杆与导块一相连接。

6、作为优选,所述吸标模组包括安装座、气缸二以及负压式吸标头,所述安装座连接在机座上,所述气缸二可沿纵向伸缩地设置在所述安装座上,所述吸标头连接在气缸二的塞杆上。

7、作为优选,所述辊连接件为一通过转轴连接在所述机座上的一对转臂,所述定位辊连接在所述一对转臂之间,所述联动杆的一端通过铰链连接在标签剥离板上,其另一端通过铰链连接在所述转臂上。

8、作为优选,所述薄膜输送装置还包括张紧辊,所述张紧辊可调节位置地连接在机座上,薄膜经由所述张紧辊且至少部分薄膜被包绕在张紧辊上。

9、作为优选,所述机座上还设置有用于限制所述转臂转动角度的限位套,所述限位套与转臂之间设置有扭簧。

10、作为优选,所述薄膜输送装置还包括沿薄膜的输送方向上设置在所述定位辊模组后方的一对压贴辊,从所述定位辊模组输出的薄膜经由所述一对压贴辊之间的间隙穿过。

11、作为优选,所述辊连接件为可沿水平方向移动的移动座,所述定位辊可转动地连接在该移动座上,所述移动座上可转动地设置一换向辊,在薄膜的输送方向上所述定位辊和调节辊介于两个薄膜输送辊之间,所述薄膜呈s状包绕在定位辊和调节辊上,且所述定位辊与前一薄膜输送辊之间形成第一薄膜行走间距,所述调节辊与后一薄膜输送辊之间形成第二薄膜行走间距,所述第一薄膜行走间距和第二薄膜行走间距之间的薄膜呈水平且平行布置。

12、本发明的实施例另外公开一种使用上述的薄膜贴标设备的贴标方法,包括如下步骤:

13、s1、标签纸和薄膜在各自输送方向上的预定位步骤;所述预定位步骤包括:s1-1、驱动标签纸输送辊运转,直至标签纸在其输送方向上位于标签剥离板上剥离刃的前方;s1-2、驱动薄膜输送辊运转,直至薄膜上的待贴标段在薄膜输送方向上位于定位辊的前方;

14、s2、吸标模组的高度位置和标头压力调整步骤,即调整吸标模组距离标签剥离板的高度位置以及标头压力,使得标签剥离板上的标签被剥离后能够被吸标模组的标头吸住;

15、s3、第一速率设定步骤,即设定标签剥离板在吸标位置与避让位置之间移动的起始时间和移动速率,同时设定薄膜的输送速率,使得当定位辊位于吸标位置时其辊筒上的薄膜能够处于步骤s1中的待贴标段;

16、s4、第二速率设定步骤,即设定吸标模组向下贴标时的移动速率以及贴标压力,使得当定位辊位于吸标位置时吸标模组的标头上所吸附的标签能够贴覆在s3中薄膜的待贴标段上;

17、s5、按照所述第一速率设定步骤和第二速率设定步骤中设定的参数,启动吸标模组并保持周期运转同时驱动标签纸输送辊和薄膜输送辊运转,直至完成对所述薄膜的贴标工作。

18、作为优选,所述联动杆为设置在移动座和标签剥离板之间的伸缩杆,所述机座包括固定机座和活动机座,所述活动机座可移动地设置在固定机座上,所述薄膜输送装置设置在活动机座上,所述标签供给装置设置在固定机座上。

19、由于采用了以上技术方案,本发明具有以下有益效果:

20、一者,本发明实施例中,通过设置联动杆、标签剥离板以及定位辊模组的设置,使得标签剥离板在朝向避让吸标模组方向的移动过程和定位辊朝向吸标位置处即与吸标模组之间的的对位方向的移动过程是同步进行,且在吸标模组处于避让位置时,定位辊恰好位于吸标位置处,此时吸标模组直接对定位辊上待贴标段的薄膜实施贴标动作即可。相比传统方案,该方案可使得贴标对位的过程与标签剥离板的避让过程并行,省去了吸标模组的待机时间,并且省去了吸标模组的送标时间和行程,并且从而有效提高了薄膜贴标的效率。

21、再者,本发明实施例中,通过将位于移动座和标签剥离板之间的联动杆设置为伸缩杆,进而可通过调节伸缩杆的长度,移动定位辊模组并将薄膜上的漏标段重新置于定位辊的前方,通过调节活动机座的位置从而能够将定位辊重新置于吸标位置处,然后完成补标和周期循环贴标。相比于传统的方案,该方案在补标过程中无需反复多次调整薄膜的张力,可有效地防止厚度较小的薄膜在补标过程中产生的拉伸变形,进而保证贴标薄膜的质量。

- 还没有人留言评论。精彩留言会获得点赞!