分体式链轮轴组的制作方法

本发明涉及链轮轴组,具体而言,涉及一种分体式链轮轴组。

背景技术:

1、链轮轴组作为重型刮板输送机的主要传动部件,在工作过程中承受脉动、冲击等载荷作用,链轮部的链轮极易发生链窝磨损失效,磨损的链轮会出现节距增大、与链条非正常啮合等情况,进而导致综采装备能耗升高,振动加剧,动力传递效率降低,整机动态可靠性与服役寿命显著下降。因此,为保证整机的可靠性,在链轮体磨损后需及时对链轮换向或换新,且更换的频率高。

2、对于现有链轮部的更换,通常采用顺次拆除的方法,具体地,重型刮板机链轮轴组的零件沿链轮轴轴向布置,链轮部位于中间位置,更换链轮部时需将其他零件沿轴向从轴头顺次拆出,最后拆除链轮部。但这种拆装方式拆装难度、工作量大,效率低,维护时间长,且由于轴向拆装占用面积大,故这种拆装方式不适用于井下拆装。

3、针对上述问题,专利号为cn202120668579的专利公开了一种新型大功率刮板机分体式链轮轴组,其将链轮部件分为上链轮体、下链轮体、联结螺钉、圆柱销和固定螺钉,上链轮体和下链轮体通过联结螺钉进行合箱联结;在上链轮体和下链轮体之间设置圆柱销来传递扭矩,圆柱销通过固定螺钉固定在链轮轴组上;联结螺钉与圆柱销之间异面垂直。这样设置,即可实现对链轮部在径向方向上的拆卸,避免了轴向拆装所带来的一系列问题。但这种连接方式需要人工拆装联结螺钉等联结件,对安装效率有影响。

技术实现思路

1、本发明提供了一种分体式链轮轴组,以提高现有技术中的分体式链轮轴组的拆装效率。

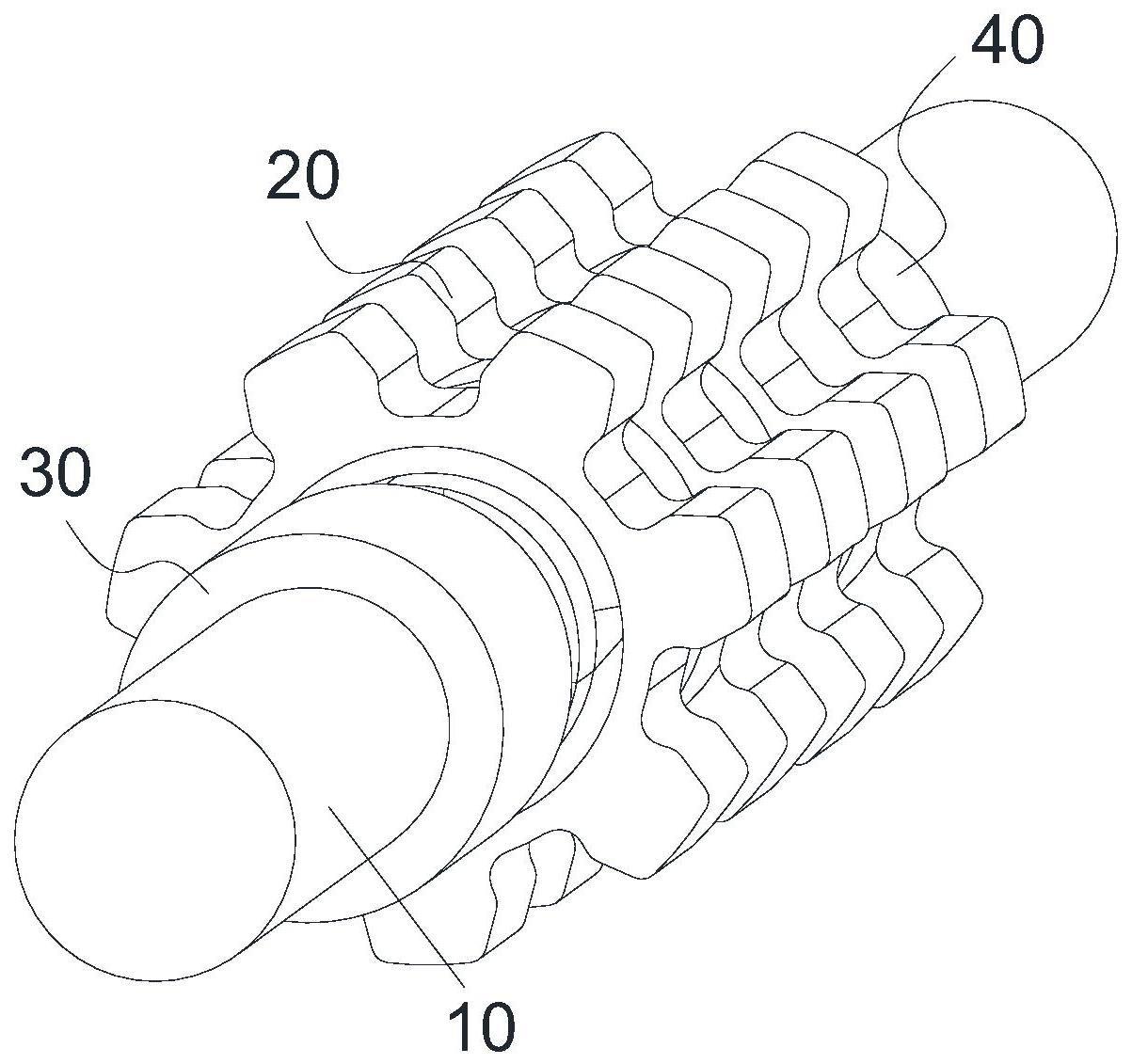

2、为了实现上述目的,本发明提供了一种分体式链轮轴组,包括:链轮轴;链轮部,链轮部套设在链轮轴上,在沿链轮轴的周向上,链轮部至少包括可拆卸连接的第一链轮组和第二链轮组,第一链轮组的两端均具有第一凸起,第二链轮组的两端均具有第二凸起;第一限位结构和第二限位结构,均套设在链轮轴上,第一限位结构固定设置且位于链轮部的一侧并和链轮部止挡配合,第二限位结构可移动地设置在链轮部的另一侧,第一限位结构、第二限位结构朝向链轮部的一侧均具有限位凹槽,第一限位结构、第二限位结构的限位凹槽分别和对应一侧的第一凸起、第二凸起限位配合,以连接第一链轮组、第二链轮组;其中,在第二限位结构、第一限位结构、链轮部均间隔的情况下,链轮部和链轮轴卡接连接;在第一限位结构、第二限位结构的限位凹槽分别和和对应一侧的第一凸起、第二凸起限位配合的情况下,第二限位结构和链轮部卡接连接,以带动链轮部向远离第一限位结构的方向运动。

3、进一步地,链轮轴包括轴体、导向凸起和第一卡接结构,导向凸起设置在轴体上且延伸方向平行于轴体的轴线方向,链轮部具有贯穿的第一导向槽,第二限位结构具有贯穿的第二导向槽,第一导向槽、第二导向槽均与导向凸起导向配合,第一卡接结构设置在轴体上,第一卡接结构沿轴体的径向可伸缩地设置,以连接或分离轴体和链轮部。

4、进一步地,第一卡接结构包括第一卡接块和第一弹性件,第一卡接块的截面为凹型,第一卡接块具有两个沿轴体的延伸方向间隔的第一卡接凸起,轴体具有第一放置槽,第一放置槽在轴体的周向上与导向凸起间隔,第一卡接块可升降地设置在第一放置槽内,第一弹性件的两端分别和第一卡接块的底壁、第一放置槽的底壁抵接,靠近第二限位结构一侧的第一凸起和/或第二凸起的内壁具有第一卡接槽,第一卡接槽和靠近链轮部一侧的第一卡接凸起卡接配合,以限制链轮部的移动。

5、进一步地,第一卡接结构、第一放置槽以及第一卡接槽均为多个,多个第一卡接结构沿轴体的周向分布,多个第一卡接槽沿轴体的周向分布在靠近第二限位结构一侧的第一凸起和第二凸起上,多个第一卡接结构对应设置在多个第一放置槽内,多个靠近链轮部一侧的第一卡接凸起分别和多个第一卡接槽一一对应地卡接,第二限位结构的端部具有内导向斜面,内导向斜面的径向尺寸在第二限位结构朝向链轮部的方向上逐渐增大,在第二限位结构相对链轮部运动的过程中,内导向斜面和多个背离链轮部一侧的第一卡接凸起抵接并限制第一卡接块在第一放置槽内的升降。

6、进一步地,第二限位结构包括第二限位外环、第二限位内环和第二卡接结构,第二限位内环的轴向长度小于第二限位外环的轴向长度,第二限位内环设置在第二限位外环内且第二限位内环、第二限位外环背离链轮部的一侧齐平,第二限位内环可移动地套设在轴体上并和轴体限位配合,第二限位外环、第二限位内环、轴体围绕的区域形成限位凹槽,第二导向槽位于第二限位内环上,第二导向槽沿第二限位内环的轴向和径向均贯穿第二限位内环设置,第二卡接结构设置在限位凹槽的内壁上,第二卡接结构沿轴体的径向可伸缩地设置,以连接或分离轴体和第二限位外环。

7、进一步地,第二卡接结构包括第二卡接块和第二弹性件,第二卡接块的截面为凹型,第二卡接块具有两个沿轴体的延伸方向间隔的第二卡接凸起,限位凹槽的内壁具有第二放置槽,第二放置槽在限位凹槽的周向上正对导向凸起,第二卡接块可升降地设置在第二放置槽内,第二弹性件的两端分别和第二卡接块的底壁、第二放置槽的底壁抵接,靠近第二限位结构一侧的第一凸起和/或第二凸起的内壁具有第二卡接槽,第二卡接槽和靠近链轮部一侧的第二卡接凸起卡接配合,以连接第二限位结构和链轮部。

8、进一步地,第二卡接结构、导向凸起、第二放置槽以及第二卡接槽均为多个,多个导向凸起以及多个第二卡接结构一一对应且均沿轴体的周向分布,多个第二卡接槽分别设置在多个导向凸起上,多个第二卡接结构一一对应地设置在多个第二放置槽内,多个靠近链轮部一侧的第二卡接凸起分别和多个第二卡接槽一一对应地卡接,导向凸起朝向第一限位结构的一侧具有外导向斜面,外导向斜面的径向尺寸在第二限位结构朝向链轮部的方向上逐渐减小,在第二限位结构相对链轮部运动的过程中,外导向斜面和多个背离链轮部一侧的第二卡接凸起抵接并限制第二卡接块的在第二放置槽内的升降。

9、进一步地,导向凸起包括相互连接的第一导向段和第二导向段,第一导向段的宽度小于第二导向段的宽度,第一导向槽和第一导向段导向配合,第二导向槽和第二导向段导向配合,链轮部和第二导向段止挡配合。

10、进一步地,链轮部包括套接筒和绕设在套接筒外周的多个链轮,套接筒包括内筒和外筒,外筒沿链轮轴轴向上的长度小于内筒的长度,内筒的两端凸出外筒并形成第一凸起和/或第二凸起,套接筒至少包括第一半筒和第二半筒,链轮至少包括第一半轮和第二半轮,第一半筒和多个第一半轮形成第一链轮组,第二半筒和多个第二半轮形成第二链轮组。

11、进一步地,分体式链轮轴组还包括固定件,固定件可拆卸地设置在链轮轴上,第一限位结构、链轮部、第二限位结构依次限位配合的情况下,固定件设置在第二限位结构背离链轮部的一侧的链轮轴上,以限制第二限位结构的移动。

12、应用本发明的技术方案,提供了一种分体式链轮轴组,包括:链轮轴;链轮部,链轮部套设在链轮轴上,在沿链轮轴的周向上,链轮部至少包括可拆卸连接的第一链轮组和第二链轮组,第一链轮组的两端均具有第一凸起,第二链轮组的两端均具有第二凸起;第一限位结构和第二限位结构,均套设在链轮轴上,第一限位结构固定设置且位于链轮部的一侧并和链轮部止挡配合,第二限位结构可移动地设置在链轮部的另一侧,第一限位结构、第二限位结构朝向链轮部的一侧均具有限位凹槽,第一限位结构、第二限位结构的限位凹槽分别和对应一侧的第一凸起、第二凸起限位配合,以连接第一链轮组、第二链轮组;其中,在第二限位结构、第一限位结构、链轮部均间隔的情况下,链轮部和链轮轴卡接连接;在第一限位结构、第二限位结构的限位凹槽分别和和对应一侧的第一凸起、第二凸起限位配合的情况下,第二限位结构和链轮部卡接连接,以带动链轮部向远离第一限位结构的方向运动。

13、采用该方案,通过第一限位结构和第二限位结构的限位凹槽分别实现对位于两侧的两组第一凸起、第二凸起的限位夹紧,进而实现对第一链轮组和第二链轮组在链轮轴径向方向上的夹紧,保证第一链轮组和第二链轮组连接的可靠新。具体地,本方案中的分体式链轮轴组具有分离状态和连接状态,在分体式链轮轴组处于分离状态时,在第二限位结构、第一限位结构、链轮部均间隔,此时链轮部和链轮轴卡接,以限制链轮部沿链轮轴轴向上的移动,在安装过程中,工作人员控制第二限位结构向第一限位结构方向移动,在第二限位结构的限位凹槽和该侧的第一凸起、第二凸起均限位配合时,链轮部和链轮轴的卡接分离,第二限位结构带动链轮部向第一限位结构运动直至第一限位结构的限位凹槽和该侧的第一凸起、第二凸起限位配合,此时分体式链轮轴组转换至连接状态,第二限位结构和链轮部卡接。在需要将分体式链轮从连接状态转换至分离状态时,工作人员只需控制第二限位结构反向运动即可,第二限位结构运动并带动与之卡接的链轮部运动,直至链轮部运动至与链轮轴卡接的位置,链轮部重新与链轮轴卡接且与第二限位结构的卡接分离,之后第二限位结构继续运动直至与链轮部间隔即可。这样设置,避免了现有技术中需要人工安装联结螺栓等联结件的情况,通过调节第二限位结构在链轮轴上的移动即可实现第一链轮组和第二链轮组的连接或分离,操作简单,拆装效率高。

- 还没有人留言评论。精彩留言会获得点赞!