一种放煤机构与后部输送机相对位置感知及控制系统和方法

本发明涉及一种放煤机构与后部输送机相对位置感知及控制系统和方法,特别涉及低位放煤支架与后部输送机的相对位置的感知及控制方法,属于煤矿开采运输设备。

背景技术:

1、放顶煤支架的发展从高位开天窗式单输送机到中位开天窗式双输送机,再到目前主要应用的低位放顶煤支架。低位放顶煤开采技术主要设备由低位放顶煤支架与双输送机组成。低位放顶煤支架一般包括顶梁、掩护梁、尾梁、尾梁插板、底座、液压立柱、前连杆和后连杆,低位放顶煤支架放煤时尾梁下摆打开放煤口,顶煤经放煤口落入后部输送机上。在放煤过程中易出现放煤口与后部输送机错位的情况,使顶煤不能完全落入后部输送机之中,散落在输送机之外,造成顶煤开采的损失。

2、经检索发现,中国专利文献cn107605516a公开了一种具有可调节集煤功能的放顶煤液压支架架后刮板输送机,属于煤矿开采运输设备技术领域,由刮板输送机、连接底座、摆动挡板、摆动调节液压缸、伸缩挡板和伸缩调节液压缸组成。连接底座与刮板输送机溜槽螺栓联接,摆动挡板与连接底座的垂直板上端铰接,摆动调节液压缸的缸体和活塞杆分别与连接底座的水平板和摆动挡板铰接。摆动挡板两侧有滑槽结构,伸缩挡板安装在滑槽内,伸缩调节液压缸的缸体和活塞杆分别与摆动挡板和伸缩挡板铰接。通过调节摆动挡板的角度和伸缩挡板的长度,减小架后刮板输送机前移时的阻力,有效地避免落煤在下落过程中抛撒至架后刮板输送机的后方,提高了煤炭采出率,同时避免了落煤抛撒遗留在采空区引起自燃事故的发生。该技术方案在后部输送机一侧加装摆动挡板和伸缩挡板,通过摆动挡板和伸缩挡板的作用,阻挡放顶煤散落在输送机之外。该方案虽然在一定程度上起到了避免放顶煤散落在外的问题,但并没有从根本上解决放煤口与后部输送机错位的问题,另外井下作业空间有限,额外增加的摆动挡板和伸缩挡板并不方便安放。

3、因此,如何从放顶煤支架和后部输送机自身的相对位置入手,在不额外增加大型设备的情况下,通过调整放顶煤支架自身的放煤口与后部输送机的相对位置,使放煤口始终与后部输送机保持合理的相对位置,从而做到放顶煤准确落入后部输送机内才是关键。

技术实现思路

1、为解决上述低位放煤时放煤口与输送机不能对正的问题,本发明提出一种基于低位放顶煤支架的放煤机构与后部输送机相对位置感知及控制的方法,通过实时感知低位放顶煤支架放煤机构的空间位置与后部输送机的空间位置,判断放顶煤时煤流是否能够准确的落入后部输送机内,若不能则通过连接支架底座与后部输送机的拉移千斤顶伸缩进行后部输送机的位置调整,确保煤流能够准确落入后部输送机之中。

2、本发明还提供一种放煤机构与后部输送机相对位置感知及控制系统。

3、本发明的技术方案如下:

4、一种放煤机构与后部输送机相对位置感知及控制系统,包括第一倾角传感器、第二倾角传感器、第一位移传感器、第二位移传感器、第三位移传感器、数据采集卡、上位机、控制器和电磁阀;

5、第一倾角传感器设置在后连杆上,第二倾角传感器设置在掩护梁上,第一位移传感器设置在尾梁千斤顶上,第二位移传感器设置在插板千斤顶上,第三位移传感器和电磁阀设置在拉移千斤顶上;

6、第一倾角传感器、第二倾角传感器、第一位移传感器、第二位移传感器和第三位移传感器分别通过数据采集卡与上位机连接,上位机通过控制器连接电磁阀。

7、一种放煤机构与后部输送机相对位置感知及控制方法,基于上述系统,该方法包括以下步骤:

8、ⅰ)建立放顶煤支架的放煤位置感知模型,求解放煤机构与后部输送机的相对位置关系;

9、ⅱ)通过后部输送机的位置感知,来判断放煤机构所放煤流是否能够准确落入后部输送机中;

10、ⅲ)调整放煤机构与后部输送机的相对位置,保证放煤机构上的煤流能够最大程度的落入后部输送机之中。

11、优选的,所述步骤ⅰ)包括以下步骤:

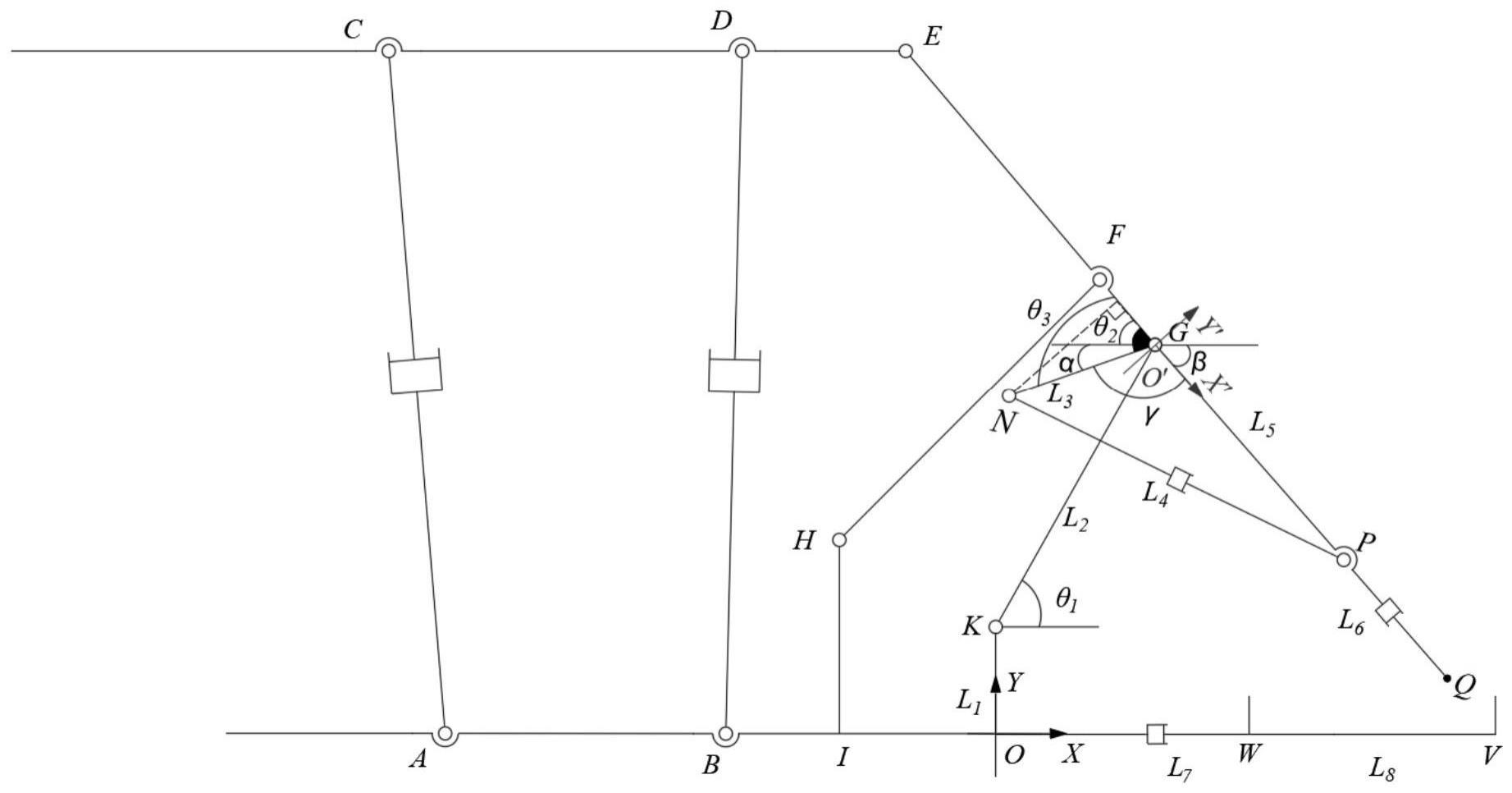

12、a、在支架底座上,以后连杆与底座的铰接点为坐标系原点o,以底座长度并指向后部输送机的方向为x轴,以垂直于底座并指向顶梁的方向为y轴,以此建立空间坐标系o-xy,并定义其为固定坐标系;

13、b、定义相关参数,建立模型:l1为底座至后连杆下铰接点的高度;l2为后连杆的长度;l3为掩护梁上尾梁千斤顶铰接点到掩护梁与尾梁铰接点的距离;l4为尾梁千斤顶长度;l5为尾梁长度;l6为插板千斤顶长度;l7为拉移千斤顶的长度;l8为后部输送机的宽度;θ1为后连杆与x轴的夹角;θ2为掩护梁与x轴的夹角;θ3为掩护梁顶面与掩护梁上尾梁千斤顶铰接点与掩护梁与尾梁铰接点连线之间的固定夹角;α为掩护梁与尾梁铰接点与掩护梁上尾梁千斤顶铰接点连线与x轴之间的夹角;β为尾梁与x轴之间的夹角;γ为掩护梁上尾梁千斤顶铰接点连线与尾梁的夹角;

14、c、在坐标系o-xy内,求解尾梁插板末端点q的实时位置坐标;

15、(1)在坐标系o-xy中求解掩护梁与尾梁铰接点g点的坐标:

16、xg=l2cosθ1

17、yg=l1+l2sinθ1

18、将g点坐标写成矩阵形式为:

19、g=[l2cosθ1l1+l2sinθ1]t (1)

20、(2)在g点建立o’-x’y’坐标系,并定义其为运动坐标系;其中,x’轴始终沿支架尾梁长度方向指向尾梁末端;y’轴始终垂直于尾梁指向顶板;求解插板末端点q在该坐标系下的坐标,求解如下:

21、x'q=l5+l6

22、y'q=0

23、将q点坐标写成矩阵的形式为:

24、q=[l5+l60]t (2)

25、(3)求解由运动坐标系o’-x’y’内的点转换到固定坐标系o-xy内时所用的旋转矩阵r与平移向量t,求解如下:

26、∠fgn为支架掩护梁上顶面一点f与掩护梁-尾梁千斤顶铰接点n在掩护梁与尾梁铰接点g处的夹角,定义∠fgn大小为θ3;θ2为掩护梁与x轴的夹角,则有gn与x轴的夹角为:

27、α=θ3-θ2 (3)

28、∠fgn为掩护梁上,掩护梁-尾梁千斤顶铰接点n与尾梁上点p在掩护梁尾梁铰接点g处的夹角,定义其大小为γ,其大小随尾梁千斤顶长度的变化而变化,由余弦定理可求得γ为:

29、

30、则可求得运动坐标系o’-x’y’绕过o点且垂直于固定坐标系o-xy平面的旋转轴旋转的角度β,求解如下:

31、β=π-γ-α (5)

32、即可求得运动坐标系o’-x’y’绕过o点且垂直于固定坐标系o-xy平面的旋转轴的旋转矩阵r为:

33、

34、同时由g点在固定坐标系o-xy下的坐标和g点在运动坐标系o’-x’y’下的坐标,即可求得运动坐标系o’-x’y’转换到固定坐标系o-xy的平移向量t为:

35、

36、(4)求解q点在固定坐标系o-xy下的坐标值为:

37、

38、代入步骤(3)中所求得的旋转矩阵r与平移向量t可得:

39、

40、则可求得q点在固定坐标系o-xy下的x轴坐标为:

41、xq=(l5+l6)cosβ+l2cosθ1 (10)

42、yq=(l5+l6)sinβ+l1+l2sinθ1 (11)

43、将式(3)、(4)、(5)代入式(10)、(11)可得:

44、

45、

46、xq、yq即为尾梁插板末端点q在固定坐标系o-xy下的坐标。

47、优选的,所述步骤ⅱ)包括以下步骤:

48、(1)计算后部输送机的位置坐标,与计算放煤机构的位置选用同一固定坐标系o-xy,求解后部输送机两端点w点、v点在低位放顶煤支架对称平面内的坐标值;

49、w点、v点坐标为:

50、w=[l70]t (14)

51、v=[l7+l80]t (15)

52、(2)判断煤流是否能落入后部输送机:

53、假设沿放煤机构下落的煤流高度为h,假定煤流到插板末端点时因受重力作用而竖直落下,则煤流下落到后部运输机上时的x轴的坐标范围为:

54、xmin=xq (16)

55、

56、要使放煤机构上落下的煤流就能够准确落入后部输送机之中,则需同时满足如下几何约束:

57、xw<xmin (18)

58、xmax<xv (19)

59、则由式(14)-(19)可得:

60、

61、由式(20)可知,放煤机构上的煤流是否能够准确落入后部输送机主要与拉移千斤顶的长度l7有关;当计算得出的xq与l7不满足上式时,即表明煤流不能够准确落入到后部输送机之中,则需要通过调整拉移千斤顶l7的长度,使式(20)成立,让放煤机构上的煤流准确落入后部输送机之中。

62、优选的,所述步骤ⅲ)包括以下步骤:

63、通过上述求解放煤机构与后部输送机相对位置可知,当后部输送机上w点坐标的x值l7的大小越接近尾梁插板末端点q点坐标的x值xq的大小且l7<xq时,煤流能够最大程度的落入后部输送机之中,故控制目标确定为:l7=xq;

64、选用pid控制方法对放煤机构与后部输送机的相对位置进行调整,具体如下:

65、根据实际控制需求,定义pid控制器的输入函数为:

66、e(t)=xq-l7 (21)

67、式中:e(t)为控制器的输入;u(t)为控制器的输出;y(t)为系统的输出;

68、则可得pid控制器的输出为:

69、

70、式中:kp为比例系数,根据拉移千斤顶型号选择;ti为积分常系数,根据拉移千斤顶型号选择;td为微分常系数,根据拉移千斤顶型号选择。

71、具体工作流程为:控制器得到上位机计算得出的xq的值与位移传感器测得的拉移千斤顶的长度l7之差所构成的输入e(t)之后,通过pid控制器输出相应的控制信号u(t)给拉移千斤顶的电磁阀,控制电磁阀的开闭与所在位,继而控制液压油液进入立柱腔使拉移千斤顶伸长,或放出立柱腔内的液压油液使拉移千斤顶缩短;通过位移传感器可实时测得拉移千斤顶经过调整后的长度l7,计算xq与l7的差值大小,若不等于0则继续调整控制过程;从而实现实时调整放煤机构与后部输送机相对位置,使放煤机构上的煤流能够最大程度的落入后部输送机之中。

72、优选的,还包括步骤ⅳ)煤流放落位置误差纠正,通过视觉感知,微调放煤机构与后部输送机的相对位置,包括以下步骤:

73、通过第一视觉监测装置的摄像机拍摄煤流位置堆积情况,并将图片传输给图像处理装置,图像处理装置处理图片并测量第一定位标志点和第二定位标志点之间的距离,并与第一定位标志点和第二定位标志点之间的实际距离相比,获得图片比例尺;同时,测量图片中第一定位标志点与煤堆底部中点的直线距离,并乘上比例尺得到第一定位标志点与煤堆的实际距离;

74、通过分别测量与计算由摄像机传输间隔1.5s时两张图片中第一定位标志点与煤堆的距离记为s1、s2;判断第一定位标志点与煤堆的相对位置是否发生变化,若s1=s2则表明煤堆位置较第一定位标志点未发生变化,则表明放煤口与后部输送机未对正,即煤堆未能准确落在后部输送机之上,从放煤机构上放落的顶煤落在输送机外部,不能随后部输送机安全运输,需进行放煤机构与后部输送机之间的位置调整;

75、若s1≠s2,则表明煤堆位置较第一定位标志点发生变化,进一步计算后部输送机刮板平移速度与间隔时间的乘积记为s3,若s2=s3,,则表明煤堆完全准确的落在输送机之上,并通过输送机安全运输;

76、通过安装于后连杆之上的第二视觉监测装置用于判断放煤速度是否合理,通过测量输送机上煤流堆积的高度来判断此时放煤机构放煤的速度是否合理;摄像机每间隔0.5s进行一次输送机上煤流堆积情况的拍摄,并将图片传输给后部的图像处理装置进行处理,图像处理装置通过图像锐化、图像识别,并测量图像中第一定位标志点与第二定位标志点之间的直线距离,与两点之间的实际距离作比,获取图像中的比例尺;同时测量图片中各煤堆的高度并取平均值,将煤堆的平均高度通过比例尺的转换得到实际的煤堆的平均高度,比较煤堆的平均高度是否超过后部输送机的输送高度范围;若煤堆的平均高度超过输送机运输的最大高度,则通过增大放煤机构的角度γ从而减小放煤口的大小,减少顶煤放落的速度,降低煤流在输送机上的堆积高度;若煤堆的平均高度与输送机输送的最大高度相差较大,则通过减小放煤机构的角度γ,增大放煤口的大小,增大顶煤放落的速度,增加煤流在输送机上的堆积高度;同时,在调整放煤机构的角度时,通过上述步骤ⅰ、ⅱ计算和分析放煤口与输送机的相对位置,通过步骤ⅲ中的位置调整,使放煤机构上放落的顶煤能够准确的落入输送机之中,且煤流速度合适。

77、本发明的技术特点和有益效果:

78、1.本发明首次提出一种基于低位放顶煤支架的放煤机构与后部输送机相对位置感知及控制的方法,利用该方法可以有效调整放煤机构与输送机的位置关系,使放顶煤准确落入后部输送机中,最大程度上提升装载效率和输送效率。

79、2.本发明提出一种基于低位放顶煤支架的放煤机构与后部输送机相对位置感知及控制系统,无需额外增加过多的物理设备,仅仅依靠该系统来调整放煤机构与后部输送机的位置关系,减少甚至避免放煤口与后部输送机错位情况的发生,更适用于井下作业狭窄的空间。

80、3.本发明首次提出一种基于低位放顶煤支架的放煤机构与后部输送机相对位置感知及控制的方法,既有利用传感器进行位置感知和控制的过程,又有利用视觉监测装置进行误差纠正的过程,调整过程科学合理、准确度更高。

- 还没有人留言评论。精彩留言会获得点赞!