一种龙门吊吊具电子防摇系统及防摇控制方法与流程

本明涉及港口码头集装箱装卸设备,尤其涉及一种龙门吊吊具电子防摇系统及防摇控制方法。

背景技术:

1、龙门吊起重机是一种重要的工程机械,在作业过程中,小车与吊具通过钢缆连接形成一个类单摆系统。由于风力、小车加减速、吊具升降、机械振动等因素,使得小车与吊具之间的相对位置发生偏移并造成吊具摇晃,这种摇晃会影响到作业过程的安全性并降低作业效率。目前,减少吊具摇摆的措施包括以下三种:

2、(1)传统的吊车司机可以通过控制小车的加减速过程来减小摇摆,但是这种操作需要依赖司机的经验且不够稳定;

3、(2)通过机构上加装防摇绳可以一定程度上抑制摇晃,但一来会增加成本,二来钢缆如果长期运输大质量载荷有可能出现机械疲劳或松动,增加安全风险;

4、(3)加装防摇系统以控制吊具的移动,使得小车运行到指定位置,并且尽可能减小运行时的摆动。

5、然而,现有的部分电子防摇系统运行前需要进行复杂的调参工作,且吊具上下移动绳长变化时防摇效果会变差,部分算法要求高精度的吊具位姿与角度测量,需要安装额外的传感器等。

技术实现思路

1、本发明为解决现有电子防摇系统使用较为繁复,防摇效果不稳定的问题,提供一种龙门吊吊具电子防摇系统及防摇控制方法。通过输出速度曲线整形预控制算法,角度负反馈控制算法以及条件模式自适应切换算法实现防摇效果,具有低成本,稳定性强,通用性强,安装调试方便快捷的特点,可以满足龙门吊运行过程中的防摇与精确定位需求。

2、本发明采用的技术方案是:

3、一种龙门吊吊具电子防摇系统,所述系统包括:

4、吊具位姿检测子系统,所述吊具位姿检测子系统具有摄像模块和图像处理模块;所述摄像模块用于获取小车、钢缆和吊具之间的实时工作图像,并将该实时工作图像发送至所述图像处理模块;所述图像处理模块接收该实时工作图像,并通过内置的识别算法对该实时工作图像进行处理、识别,得到实时吊具位姿以及吊具的实时摆动角度;

5、小车定位子系统,所述小车定位子系统具有小车定位模块;所述小车定位模块用于获取小车的实时位置;

6、吊具绳长监测子系统,所述吊具绳长监测子系统具有绳长编码器;所述绳长编码器用于获取吊具的实时绳长;

7、防摇控制子系统,所述防摇控制子系统具有输入模块、防摇数据处理模块和控制模块;所述输入模块用于输入预设参数;所述防摇数据处理模块接收吊具的实时摆动角度、小车的实时位置以及吊具的实时绳长,并依据内置的输出速度曲线整形预控制算法、角度负反馈控制算法以及条件模式自适应切换算法,计算小车的目标运行速度和角度负反馈速度矫正;所述控制模块基于所述防摇数据处理模块的计算得到的所述小车目标运行速度和角度负反馈速度矫正,生成小车运行控制指令以分阶段控制小车的加速或减速,直至小车运行至目标位置。

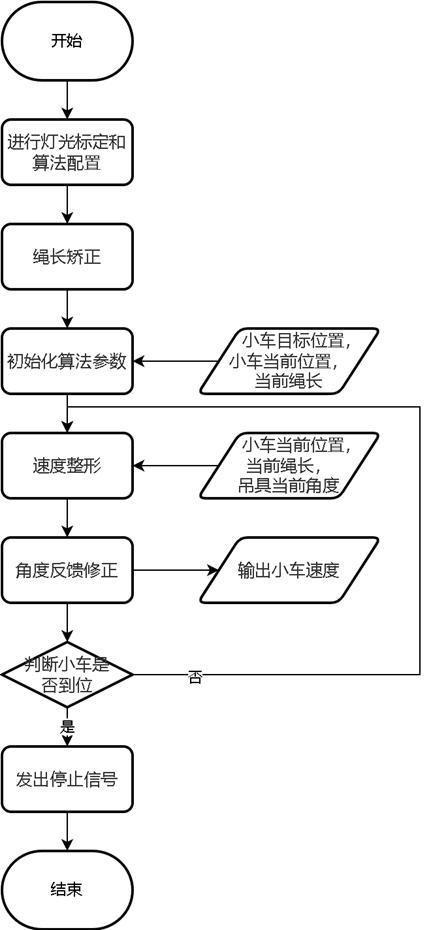

8、基于同样的发明构思,本发明还提供一种龙门吊吊具电子防摇控制方法,所述方法包括以下步骤:

9、步骤s1,预输入运行时的安全范围参数,并设定轨道两端减速带长度和限速,以及允许的位置误差;所述安全范围参数包括小车最大速度;

10、步骤s2,初始化运行参数,输入小车的目标位置以及吊具的初始绳长,进行输出速度曲线整形预控制算法和角度负反馈控制算法的参数初始化,得到速度控制整形加速曲线、速度控制整形减速曲线和角度控制反馈系数;

11、步骤s3,启动小车,获取小车的实时位置以及吊具的实时绳长,同步获取实时吊具位姿,并由实时吊具位姿得到吊具的实时摆动角度;

12、步骤s4,提取所述步骤s3中得到的小车的实时位置、吊具的实时绳长以及吊具的实时摆动角度,调用所述步骤s2中得到的速度控制整形加速曲线或速度控制整形减速曲线,以及角度控制反馈系数,计算得出小车当前的目标运行速度和角度负反馈速度矫正;基于计算得出的小车当前的目标运行速度,生成控制指令以分阶段控制小车的加速或减速,直到小车运行至目标位置附近;

13、步骤s5,判断小车的最终运行位置与目标位置是否在允许的位置误差内;

14、若是,则输出小车到位信号,终止防摇控制过程;

15、若否,则重复步骤s3和步骤s4,直到小车的最终运行位置与目标位置在允许的位置误差内。

16、进一步地,所述步骤s2中初始化运行参数,输入小车的目标位置以及吊具的初始绳长,进行输出速度曲线整形预控制算法和角度负反馈控制算法的参数初始化,得到速度控制整形加速曲线、速度控制整形减速曲线和角度控制反馈系数和角度负反馈速度矫正的具体过程包括:

17、步骤s21,输入吊具的初始绳长,并根据吊具的初始绳长以及绳长矫正系数计算出当前由小车、钢缆和吊具构成的类单摆系统的系统频率以及系统周期;

18、步骤s22,根据系统频率、系统阻尼系数以及安全范围参数,计算得到小车运行时对应的速度控制整形加速曲线和速度控制整形减速曲线;

19、步骤s23,根据系统频率计算出当前的角度控制反馈系数。

20、进一步地,所述步骤s21中的绳长矫正系数,以及所述步骤s22中的系统阻尼系数采用以下方式获得:

21、维持吊具的绳长不变的条件下,控制小车移动使得吊具摆动预设系数周期,计算后即可得到绳长矫正系数和系统阻尼系数。

22、进一步地,所述步骤s4中提取所述步骤s3中得到的小车的实时位置、吊具的实时绳长以及吊具的实时摆动角度,调用所述步骤s2中得到的速度控制整形加速曲线或速度控制整形减速曲线,以及角度控制反馈系数,计算得出小车当前的目标运行速度和角度负反馈速度矫正;基于所述步骤s4中计算得出的小车当前的目标运行速度和角度负反馈速度矫正,生成控制指令以分阶段控制小车的加速或减速的具体过程包括:

23、步骤s41,根据小车的实时位置,调用速度控制整形加速曲线,输出小车的目标运行速度,使得小车分阶段进行加速,直到加速到所述步骤s1中预输入的小车最大速度,由加速阶段进入到中间运行阶段;

24、步骤s42,在中间运行阶段,小车在小车最大速度基础上结合由所述步骤s2中的角度控制反馈系数计算得到的角度负反馈速度矫正,继续运行;

25、步骤s43,根据小车的实时位置,自动计算出小车的减速位置;若小车运行经过该减速位置后,调用速度控制整形减速曲线,输出小车的目标运行速度,并在该目标运行速度的基础上,结合由所述步骤s2中的角度控制反馈系数计算得到的角度负反馈速度矫正,使得小车分阶段进行减速,直到小车进入微调阶段;

26、步骤s44,在微调阶段,根据小车的实时位置与目标位置之间的相对距离自动控制小车当前的基准速度,结合由所述步骤s2中的角度控制反馈系数计算得到的角度负反馈速度矫正,微调小车实际运行速度。

27、进一步地,所述步骤s41中小车分阶段进行加速的过程包含四个阶段,分别在0.5个系统周期,1个系统周期,1.5个系统周期,2个系统周期时达到规定的速度;

28、各阶段的速度计算如下:

29、第一阶段速度:velocity_stage_1_1=m_vmax/j;

30、第二阶段速度:velocity_stage_1_2 = m_vmax/j+m_vmax*3*k/j;

31、第三阶段速度:velocity_stage_1_3=m_vmax/j+m_vmax*3*k/j+ m_vmax*3*k*k/j;

32、第四阶段速度:velocity_stage_1_4=预输入的小车最大速度;

33、其中,最大速度:m_vmax =2*m_distance*0.75/(3*cycle);

34、 m_distance为运行距离,cycle为系统周期;

35、j=1+3*k+3*k*k+k*k*k;

36、速度常数:double k = pow(e,(-pi*m_zeta/sqrt(1-m_zeta*m_zeta)));

37、m_zeta为系统阻尼系数。

38、进一步地,所述步骤s43中小车分阶段进行减速的过程包含四阶段,分别在0.5个系统周期,1个系统周期,1.5个系统周期,2个系统周期时达到规定的速度;

39、各阶段运行速度为:

40、第一阶段速度:velocity_stage_1_1=m_vmax/j

41、第二阶段速度:velocity_stage_1_2 = m_vmax/j-m_vmax*3*k/j

42、第三阶段速度:velocity_stage_1_3=m_vmax/j-m_vmax*3*k/j- m_vmax*3*k*k/j

43、第四阶段速度:velocity_stage_1_4=小车当前的基准速度;

44、其中,最大速度:m_vmax =2*m_distance*0.75/(3*cycle);

45、 m_distance为运行距离,cycle为系统周期;

46、j=1+3*k+3*k*k+k*k*k;

47、速度常数:double k = pow(e,(-pi*m_zeta/sqrt(1-m_zeta*m_zeta)));

48、m_zeta为系统阻尼系数。

49、进一步地,所述s42~s43中角度负反馈速度矫正按照以下公司计算得出:

50、角度负反馈速度矫正:v=kd_theta*angular_velocity + kp_theta*(angle-m_static_angle);

51、其中,kd_theta为微分系数;

52、angular_velocity为角速度;

53、kp_theta为角度控制反馈系数;

54、angle为吊具的实时摆动角度;

55、m_static_angle为静态角。

56、进一步地,所述步骤s4中小车向目标位置运行时,调用所述步骤s2中同步进行了参数初始化的条件模式自适应切换算法,判断是否需要调整防摇控制过程;

57、若是,则重新计算系统频率、速度控制整形加速曲线、速度控制整形减速曲线、角度控制反馈系数以及切换过程中的过渡速度,进行小车运行速度修正,直到达到调整后计算得到的小车当前的目标运行速度。

58、进一步地,所述步骤s4中条件模式自适应切换算法的激活条件为先后两个时刻获取的吊具的实时绳长的差值超过预设阈值。

59、本发明的有益效果是:

60、本发明中的一种龙门吊吊具电子防摇系统及防摇控制方法,通过输出速度曲线整形预控制算法,角度负反馈控制算法以及条件模式自适应切换算法实现防摇效果,具有低成本,稳定性强,通用性强,安装调试方便快捷的特点,可以满足龙门吊运行过程中的防摇与精确定位需求。

- 还没有人留言评论。精彩留言会获得点赞!