一种货车起重吊臂的视觉定位引导系统、控制方法及车辆与流程

本技术涉及物流运输,具体涉及一种货车起重吊臂的视觉定位引导系统、控制方法及车辆。

背景技术:

1、车载货箱主要用于运输各种物品,其可以适用于各种生产工厂、商业超市、快递、以及个人等应用场景的需要。车载货箱具有机动灵活、操作方便、工作高效、运输量大、充分利用空间及安全可靠等优点。

2、目前,针对于常规物品的运输而言,为增大单车的运输量、提升单车的运输效率,一般会是将多个车载货箱堆叠放置在同一车厢内(或载货板上),并通过相关的举升机构(吊装装置或起重装置)或人工手动进行装卸。

3、但是,对于通过举升机构装卸车载货箱而言,由于目前的视觉定位引导装置的图像采集装置一般是设置在该举升机构上,常会出现叠放的车载货箱相互遮挡,从而导致视觉定位引导暂时失效,可能会出现车载货箱未准确装载到位的现象,上层的车载货箱可能出现重心不稳的现象,从而容易出现车载货箱在运输过程中晃动、振动(震动)等现象,进而会导致物品相互碰撞、挤压的问题。

4、申请人通过检索式“(货箱or物流箱or运输箱)and重心”检索到如下现有相关技术:

5、现有技术1,公开号为:cn114819674b(货箱装载的重心修正方法、装置、电子设备及存储介质)的中国专利文件,其是通过货物的重心坐标和重量来计算整体重心偏移值或整体偏重值,如果大于预设值,则对货物嘘顺序、单件货物的排序,以使得整体重心的平稳。但是,其无法解决车载货箱遮挡图像采集装置的采集区域而导致的视觉定位引导暂时失效的现象。

6、现有技术2,公开号为:cn113247519a(一种视觉控制的智能装卸装置及方法)的中国专利文件,其是通过装卸箱模块、视觉模块、装配执行模块、位置传感器和控制单元实现货物的自动化装卸,并能够进行位置修正。但是,其仍无法解决车载货箱遮挡图像采集装置的采集区域而导致的视觉定位引导暂时失效的现象。

技术实现思路

1、为了解决相关技术中的技术问题,本技术提供了一种货车起重吊臂的视觉定位引导系统、控制方法及车辆。

2、为了达到上述目的,本技术采用的技术方案为:

3、根据本技术的第一方面,提供了一种货车起重吊臂的视觉定位引导系统,用于多层叠放的车载货箱堆放定位引导,所述货车起重吊臂的视觉定位引导系统包括:

4、第一位置标定装置,用于设置在车辆的载货板上和车载货箱的顶部,所述第一位置标定装置包括第一壳体、设置在所述第一壳体内的第一位置信号发射件、以及形成在所述第一壳体上的基准块;

5、第二位置标定装置,用于设置在所述车载货箱的底部,所述第二位置标定装置包括第二壳体、开设在所述第二壳体上的穿设通孔、以及设置在所述第二壳体内的第一压力传感器、第二压力传感器和第二位置信号发射件,所述穿设通孔与所述基准块的形状相互匹配以用于供所述基准块插入,所述第一压力传感器和所述第二压力传感器分别对应设置于所述基准块的两侧以用于采集所述基准块处的两侧压力;

6、图像采集模块,用于设置在起重吊臂上,且用于采集车辆的载货板的图像;

7、处理单元,用于设置在起重吊臂上,且所述处理单元分别与所述第一位置标定装置、所述第二位置标定装置以及图像采集模块通信连接,所述处理单元根据图像采集模块采集到的图像建立车辆的载货区域的坐标系,并根据第一位置信号发射件和所述第二位置信号发射件的位置信号将所述第一位置标定装置和所述第二位置标定装置的标记在所述坐标系内;并根据传输需要将移动指令传输给起重吊臂;

8、起重吊臂,响应于所述处理单元的移动指令,用于将车载货箱移动至预设位置,并控制该车载货箱逐渐下移直至所述第一压力传感器和/或所述第二压力传感器获取到压力值;

9、其中,在所述预设位置,待放置的车载货箱上的第二位置标定装置在所述坐标系的位置坐标与对应的第一位置标定装置在所述坐标系的位置坐标之间的连线沿竖直方向延伸。

10、可选地,所述第二位置标定装置还包括抵顶块和弹性件,所述抵顶块的形状与所述穿设通孔相互匹配,所述弹性件的一端与所述抵顶块连接,所述弹性件的另一端安装在所述第二壳体内,以使所述抵顶块可移动地设置在所述穿设通孔内;

11、其中,所述第一压力传感器和所述第二压力传感器分别设置在所述抵顶块远离所述基准块的两侧。

12、可选地,所述穿设通孔形成为三角状通孔,所述抵顶块形成为截面为等边三角形的板状结构,所述弹性件连接于所述抵顶块的底部中心;

13、其中,所述第二位置标定装置还包括第三压力传感器,所述第一压力传感器、所述第二压力传感器和所述第三压力传感器分别对应安装于所述抵顶块的底面三角处。

14、可选地,所述第一位置标定装置还包括接触杆,所述接触杆设置在所述第一壳体上,并且,在竖直方向上,所述接触杆的长度大于所述基准块的长度;

15、所述第二壳体上向内凹陷形成有接触槽,所述接触槽的位置与所述接触杆对应,以用于供所述接触杆插入,所述第二位置标定装置还包括设置在所述接触槽内的接触传感器,所述接触传感器与所述处理单元电连接;

16、在所述第一壳体与所述第二壳体接触时,所述接触杆抵顶于所述接触传感器。

17、可选地,所述货车起重吊臂的视觉定位引导系统还包括位置校正模块,所述位置校正模块包括相互对应的光信号发射元件和光信号接收元件,所述光信号发射元件设置在所述第二位置标定装置上,所述光信号接收元件设置在所述第一位置标定装置上,所述光信号接收元件用于接收所述光信号发射元件发出的光信号。

18、根据本技术的第二方面,提供了一种货车起重吊臂的视觉定位引导系统控制方法,应用于本技术第一方面中任一技术方案中所述的货车起重吊臂的视觉定位引导系统,所述货车起重吊臂的视觉定位引导系统控制方法包括如下步骤:

19、建立坐标系,根据图像采集模块所采集到的图像建立车辆的载货区域的坐标系;

20、位置标定,根据第一位置信号发射件和第二位置信号发射件的信号将第一位置标定装置和第二位置标定装置对应标定在得到的坐标系中;

21、放置预备,处理单元发送移动指令给起重吊臂,起重吊臂控制待放置的车载货箱移动至预设位置;

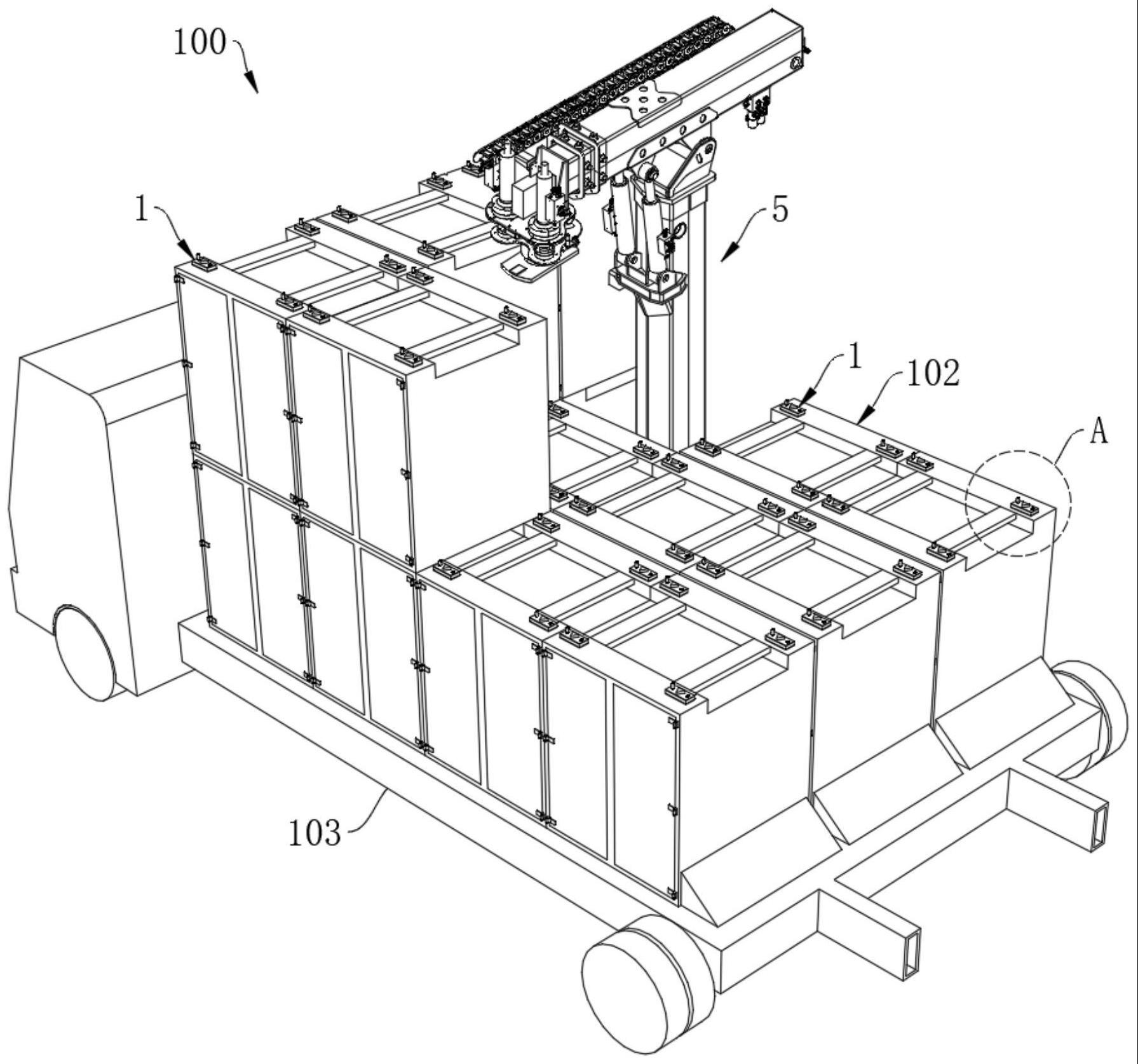

22、货箱放置,起重吊臂控制待放置的车载货箱下移,直至第一压力传感器和/或第二压力传感器获取到压力值,起重吊臂释放该车载货箱。

23、可选地,所述第一位置标定装置还包括接触杆,所述接触杆设置在所述第一壳体上,并且,在竖直方向上,所述接触杆的长度大于所述基准块的长度;所述第二壳体上向内凹陷形成有接触槽,所述接触槽的位置与所述接触杆对应,以用于供所述接触杆插入,所述第二位置标定装置还包括设置在所述接触槽内的接触传感器,所述接触传感器与所述处理单元电连接;在所述第一壳体与所述第二壳体接触时,所述接触杆抵顶于所述接触传感器。

24、所述货箱放置步骤还包括:

25、在第一压力传感器和/或第二压力传感器获取到压力值之后,起重吊臂控制车载货箱逐渐下降,直至所述接触杆抵顶于所述接触传感器。

26、可选地,所述货车起重吊臂的视觉定位引导系统还包括位置校正模块,所述位置校正模块包括相互对应的光信号发射元件和光信号接收元件,所述光信号发射元件设置在所述第二位置标定装置上,所述光信号接收元件设置在所述第一位置标定装置上,所述光信号接收元件用于接收所述光信号发射元件发出的光信号;

27、所述放置预备步骤还包括:在车载货箱移动至预设位置后,根据所述光信号是否接收到所述光信号发射元件发出的光信号验证第一位置标定装置是否与第二位置标定装置对应;

28、所述货箱放置步骤还包括:在第一压力传感器和第二压力传感器获取到压力值后,处理单元实时对比第一压力传感器和第二压力传感器的数值,判断车载货箱的倾斜方向,并传输角度调节指令至起重吊臂,并根据所述光信号是否接收到所述光信号发射元件发出的光信号验证第一位置标定装置是否与第二位置标定装置对应,以使该车载货箱以水平状态继续下移。

29、可选地,所述位置标定步骤还包括:

30、处理单元获取所有第二位置信号发射件的位置信号,并沿第一方向依次为所有第二位置标定装置设定序号,其中,所述第一方向为车辆前方指向车辆后方的方向,以使所述起重吊臂按照序号逐一放置车载货箱。

31、根据本技术的第三方面,还提供了一种车辆,该车辆包括载货板、车载货箱以及根据本技术第一方面中任一技术方案中所述的货车起重吊臂的视觉定位引导系统,其中,所述载货板上间隔设置有多个第一位置标定装置,所述车载货箱上间隔设置有多个第二位置标定装置,所述起重吊臂安装在所述车辆上。

32、有益效果:

33、1、通过上述技术方案,在一方面,本技术通过设置在载货板上的第一位置标定装置作为基准标记,便于处理单元快速且准确地识别基准标记,以便于完成最下层的车载货箱的装载,同时,本技术通过设置在车载货箱顶部的第一位置标定装置作为中间标记,便于处理单元快速且准确地识别中间标记,以便于完成除最下层之外的其他层车载货箱的装载,有利于弥补视觉定位引导系统出现的暂时失效的问题,也就有利于使得所有的车载货箱均能够准确地装载,避免上层车载货箱出现重心不稳的问题,从而有利于提升车载货箱在运输过程中的稳定性,进而有利于避免车载货箱内的物品出现碰撞或挤压的现象。在另一方面,本技术通过图像采集模块采集车辆载货板的图像,以便于针对性的建立车辆的载货区域的坐标系,以便于视觉定位引导系统对起重吊臂的运动过程进行更精确地指引,同时,本技术通过起重吊臂执行处理单元的移动指令,以将车载货箱移动至预设位置,从而完成车载货箱的装载。在再一方面,本技术通过设置的第一压力传感器和第二压力传感器实时判断基准块的两侧是否出现压力不均的问题,从而判断车载货箱是否在移动过程中出现倾斜,以便于处理单元根据采集到的压力数值向起重吊臂实时发出调节指令,以使得起重吊臂能够实时微调车载货箱的姿态,进而实现车载货箱的平稳装载。

34、具体地,第一,在本技术中,通过处理单元接收设置在第一壳体内的第一位置信号发射件和设置在第二壳体内的第二位置信号发射件的位置信号,并将该位置信号对应标记在建立的车辆的载货区域的坐标系中,通过使得两者的位置信号处于同一竖直方向上,以实现车载货箱的准确定位,从而实现多层车载货箱均能够准确地装载。

35、第二,在本技术中,通过图像采集模块、处理单元和起重吊臂构成常规意义上的视觉定位引导系统,以实现车辆载货区域的坐标系的建立、移动指令的生成和调整、以及执行该移动指令,从而实现车载货箱的装卸。

36、第三,在本技术中,在起重吊臂将车载货箱移动至预设位置后,在车载货箱下移过程中,可能由于外界空气流动或起重吊臂本身的振动等原因而引起车载货箱倾斜,针对于这种情况,本技术设置了第一压力传感器和第二压力传感器,用于在车载货箱上的第二位置标定装置刚与对应的第一位置标定装置接触时,通过识别基准块两侧的压力信号来判断车载货箱的倾斜状态,以便于处理单元可以根据需要对起重吊臂发出相应的调节指令,使得车载货箱能够以较为水平的姿态装载在对应位置。

37、2、本技术的其他有益效果或优势将在具体实施方式中结合具体结构进行详细描述。

- 还没有人留言评论。精彩留言会获得点赞!