一种物料输送方法及物料输送设备与流程

本发明涉及电池制备,特别是涉及一种物料输送方法及物料输送设备。

背景技术:

1、在锂电池叠片工艺中,往往需要皮带输送装置输送片料,该片料可以是极片、隔膜或者极片和隔膜组成的叠片单元。抓取机构从输送皮带上抓取片料,并转移到叠片台上进行堆叠。

2、在叠片过程中,为了提高叠片效率,通常一次性会抓取多个片料进行堆叠。若一组片料中有不合格片料时,需要将其中的不合格片料剔除,而上游片料的来料不能停止,因此输送皮带也不能停止输送,这就造成不合格片料无法稳定高效地剔除。

技术实现思路

1、基于此,有必要针对现有技术中采用皮带输送装置输送片料,无法稳定高效的剔除不合格片料的问题,提供一种改善上述缺陷的物料输送方法及物料输送设备。

2、一种物料输送方法,包括以下步骤:

3、a、控制多个移载装置逐个地途经上料工位,并在所述上料工位承接物料;

4、b、经过所述上料工位的所述移载装置以预设进给速度向下游移动,并途经n个缓存区段和n个抓取工位,n为大于或等于1的正整数;其中,在上游至下游的方向上,所述缓存区段与所述抓取工位依次交替布设;

5、c、待预设数量的装载有物料的所述移载装置到达第m个所述抓取工位,控制抓取装置同时抓取第m个所述抓取工位上的各个所述移载装置上的物料,并转移至检测工位进行检测;其中,m为正整数,且1≤m≤n;及

6、d、对所述检测工位上的各个物料进行检测;

7、若检测到所述检测工位上的各个物料中存在不良品,则剔除所述不良品,并执行补料步骤;

8、所述补料步骤包括:

9、控制位于第m个所述缓存区段的所述移载装置通过调整进给速度而缩小彼此之间的间距,以使第m个所述缓存区段能够继续容纳由上游输入的所述移载装置,且仅允许与所述不良品的数量相等的装载有物料的所述移载装置进入第m个所述抓取工位;

10、控制所述抓取装置同时抓取第m个所述抓取工位的各个所述移载装置上的物料,并转移至所述检测工位;及

11、控制位于第m个所述缓存区段的所述移载装置通过调整进给速度而恢复彼此之间的间距。

12、在其中一个实施例中,若检测到所述检测工位上的各个物料中没有不良品,则将所述检测工位上的各个物料向下游转移,并循环执行步骤a至步骤d。

13、在其中一个实施例中,所述补料步骤中控制所述抓取装置同时抓取第m个所述抓取工位的各个所述移载装置上的物料,并转移至所述检测工位的步骤之后,返回执行步骤d。

14、在其中一个实施例中,在步骤b中,每经过预设时长l就有所述预设数量的所述移载装置移动到达各个所述抓取工位;

15、在第m个所述抓取工位上,每两次执行步骤c中抓取第m个所述抓取工位上的各个所述移载装置上的物料之间间隔的时长为n×l。

16、在其中一个实施例中,当检测工位检测到由第m个所述抓取工位转移的物料中存在不良品时,在第m个所述抓取工位上,执行步骤c中抓取第m个所述抓取工位的各个所述移载装置上的物料与执行补料步骤中抓取第m个所述抓取工位的各个所述移载装置上的物料之间间隔的时长为3×l。

17、在其中一个实施例中,在步骤b中,各个所述移载装置经过n个所述缓存区段和n个所述抓取工位之后到达下料工位,到达所述下料工位的所述移载装置能够返回至所述上料工位。

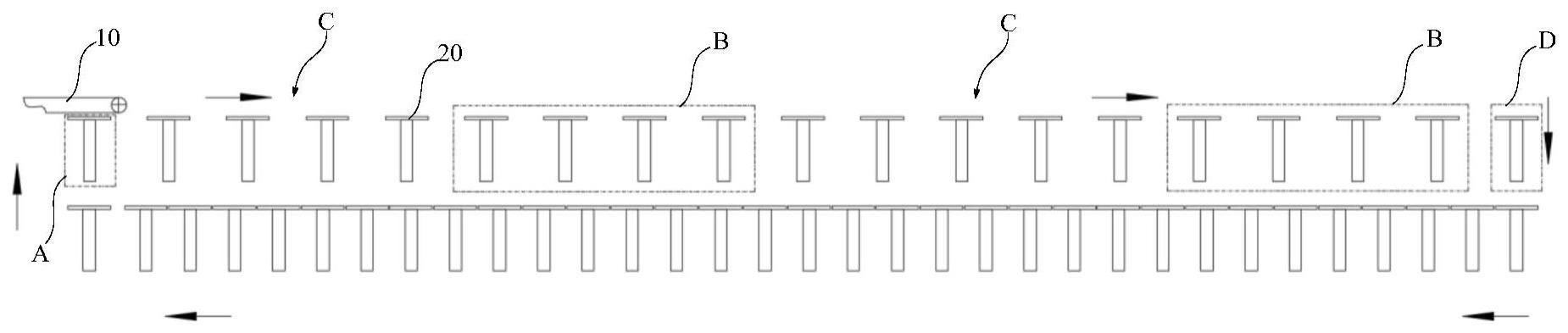

18、一种应用如上任一实施例中所述的物料输送设备,包括上料装置、输送线、抓取装置及检测装置;所述输送线包括多个移载装置,各个所述移载装置能够独立控制向下游移动的进给速度,各个所述移载装置能够移动到达所述上料工位,并沿第一预设轨迹向下游交替途经n个所述缓存区段和n个所述抓取工位;

19、所述上料装置用于将物料上料至到达所述上料工位的所述移载装置上;所述抓取装置用于抓取任一所述抓取工位处的各个所述移载装置上的物料,并转移至所述检测工位;所述检测装置用于对转移至所述检测工位的各个物料进行检测。

20、在其中一个实施例中,每一所述缓存区段包括第一状态和第二状态;当所述缓存区段处于所述第一状态时,所述缓存区段内的各个移载装置以所述预设进给速度向下游进给;当所述缓存区段处于所述第二状态时,所述缓存区段内的各个所述移载装置通过调整各自的进给速度,以增大或减小所述缓存区段内的各个所述移载装置之间的间距。

21、在其中一个实施例中,每一所述移载装置能够途经位于n个所述抓取工位下游的下料工位,到达所述下料工位的所述移载装置能够沿第二预设轨迹返回至所述上料工位。

22、在其中一个实施例中,所述输送线还包括安装座,每一所述移载装置可移动地连接在所述安装座上;

23、所述安装座上设置有电磁元件,每一所述移载装置上设置有磁性元件,所述电磁元件通过与所述磁性元件电磁感应而驱动各个所述移载装置在所述安装座上移动。

24、上述物料输送方法及物料输送设备,由于输送线的各个移载装置的进给速度的控制是彼此独立的,在正常运行过程中,各个移载装置以相同的预设进给速度向下游移动,依次途经各个缓存区段和各个抓取工位,从而实现将物料100成组的转移至各个抓取工位(每一组的数量为上述预设数量),以供抓取装置抓取并转移至检测工位进行检测。在补料过程中,控制对应的缓存区段的移载装置的进给速度,从而缩小对应缓存区段内的各个移载装置的间距,一方面使得该缓存区段能够容纳继续进入到该缓存区段内的移载装置,另一方面仅允许与不良品数量相等的装载有物料的移载装置进入到对应的抓取工位,从而供抓取装置抓取并转移至检测工位以实现补料。

技术特征:

1.一种物料输送方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的物料输送方法,其特征在于,若检测到所述检测工位上的各个物料中没有不良品,则将所述检测工位上的各个物料向下游转移,并循环执行步骤a至步骤d。

3.根据权利要求1所述的物料输送方法,其特征在于,所述补料步骤中控制所述抓取装置同时抓取第m个所述抓取工位的各个所述移载装置上的物料,并转移至所述检测工位的步骤之后,返回执行步骤d。

4.根据权利要求1所述的物料输送方法,其特征在于,在步骤b中,每经过预设时长l就有所述预设数量的所述移载装置移动到达各个所述抓取工位;

5.根据权利要求4所述的物料输送方法,其特征在于,当检测工位检测到由第m个所述抓取工位转移的物料中存在不良品时,在第m个所述抓取工位上,执行步骤c中抓取第m个所述抓取工位的各个所述移载装置上的物料与执行补料步骤中抓取第m个所述抓取工位的各个所述移载装置上的物料之间间隔的时长为3×l。

6.根据权利要求1所述的物料输送方法,其特征在于,在步骤b中,各个所述移载装置经过n个所述缓存区段和n个所述抓取工位之后到达下料工位,到达所述下料工位的所述移载装置能够返回至所述上料工位。

7.一种应用如权利要求1至6任一项所述的物料输送设备,其特征在于,包括上料装置、输送线、抓取装置及检测装置;所述输送线包括多个移载装置,各个所述移载装置能够独立控制向下游移动的进给速度,各个所述移载装置能够移动到达所述上料工位,并沿第一预设轨迹向下游交替途经n个所述缓存区段和n个所述抓取工位;

8.根据权利要求7所述的物料输送设备,其特征在于,每一所述缓存区段包括第一状态和第二状态;当所述缓存区段处于所述第一状态时,所述缓存区段内的各个移载装置以所述预设进给速度向下游进给;当所述缓存区段处于所述第二状态时,所述缓存区段内的各个所述移载装置通过调整各自的进给速度,以增大或减小所述缓存区段内的各个所述移载装置之间的间距。

9.根据权利要求7所述的物料输送设备,其特征在于,每一所述移载装置能够途经位于n个所述抓取工位下游的下料工位,到达所述下料工位的所述移载装置能够沿第二预设轨迹返回至所述上料工位。

10.根据权利要求7所述的物料输送设备,其特征在于,所述输送线还包括安装座,每一所述移载装置可移动地连接在所述安装座上;

技术总结

本发明涉及一种物料输送方法及物料输送设备。该物料输送方法包括:a、控制多个移载装置逐个地途经上料工位,并在上料工位承接物料;b、经过上料工位的移载装置以预设进给速度向下游移动,并途经n个缓存区段和n个抓取工位,n为大于或等于1的正整数;其中,在上游至下游的方向上,缓存区段与抓取工位依次交替布设;及c、待预设数量的装载有物料的所述移载装置到达第m个抓取工位,控制抓取装置同时抓取第m个抓取工位上的各个移载装置上的物料,并转移至检测工位进行检测;其中,m为正整数,且1≤m≤n;及d、对检测工位上的各个物料进行检测;若检测到检测工位上的各个物料中存在不良品,则剔除不良品,并执行补料步骤。

技术研发人员:请求不公布姓名

受保护的技术使用者:无锡先导智能装备股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!